у

7,

to

;О

u ел ю

У1

Уцт,

П

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗАТОРЫ РЕЗИНОМЕТАЛЛИЧЕСКИЕ С ОСЕВЫМ ПОДАТЛИВЫМ ОГРАНИЧИТЕЛЕМ АРМОО-М | 2005 |

|

RU2306462C1 |

| СБОРНЫЙ РЕЗИНОМЕТАЛЛИЧЕСКИЙ АМОРТИЗАТОР С ОСЕВЫМ ОГРАНИЧИТЕЛЕМ АРМОО | 2007 |

|

RU2358167C1 |

| СЕЙСМОСТОЙКОЕ ЗДАНИЕ | 2007 |

|

RU2340751C1 |

| УСТРОЙСТВО ДЛЯ СЕЙСМОИЗОЛЯЦИИ СООРУЖЕНИЯ | 1991 |

|

RU2024689C1 |

| Опорно-поворотное устройство | 2018 |

|

RU2683915C1 |

| РАКЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2361028C1 |

| ВИБРАЦИОННАЯ УСТАНОВКА ДЛЯ УПЛОТНЕНИЯ СТЕРЖНЕВЫХ СМЕСЕЙ | 1991 |

|

RU2048238C1 |

| УЗЕЛ СОЕДИНЕНИЯ РАМЫ ТЕЛЕЖКИ РЕЛЬСОВОГО ЭКИПАЖА С КОЛЕСНОЙ ПАРОЙ | 1991 |

|

RU2013260C1 |

| Способ монтажа валка валковой дробилки | 1985 |

|

SU1369787A1 |

| Способ монтажа упруго опирающихся механизмов и устройство для его осуществления | 1974 |

|

SU1181940A1 |

СПОСОБ МОНТАЖА ОБОРУДОВАНИЯ НА ФУНДАМЕНТЕ, при котором оборудование устанавливают в заданное положение, вводят между оборудованием и фундаментом промежуточные элементы и регулировочные прокладки, отличающийся тем, что, с целью повышения долговечности промежуточных элементов за счет более равномерного распределения нагрузки, предварительно определяют жесткость каждого промежуточного элемента при сжатии, а после их размещения на фундаменте установки оборудования замеряют осадку нагруженных промежуточных элементов и зазор между ненагруженными элементами и оборудованием, затем по результатам опре деления жесткости и замеров рассчитывают толщины регулировочных прокладок и устанавливают их между оборудованием и прос @ межуточными элементами.

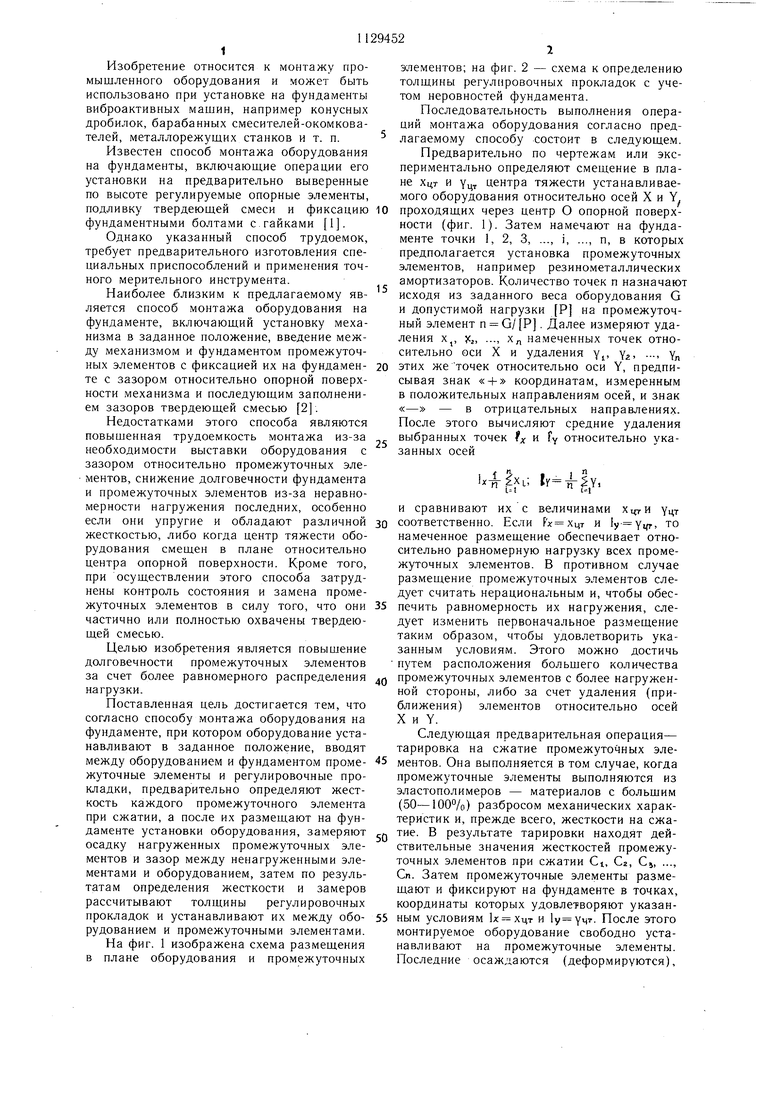

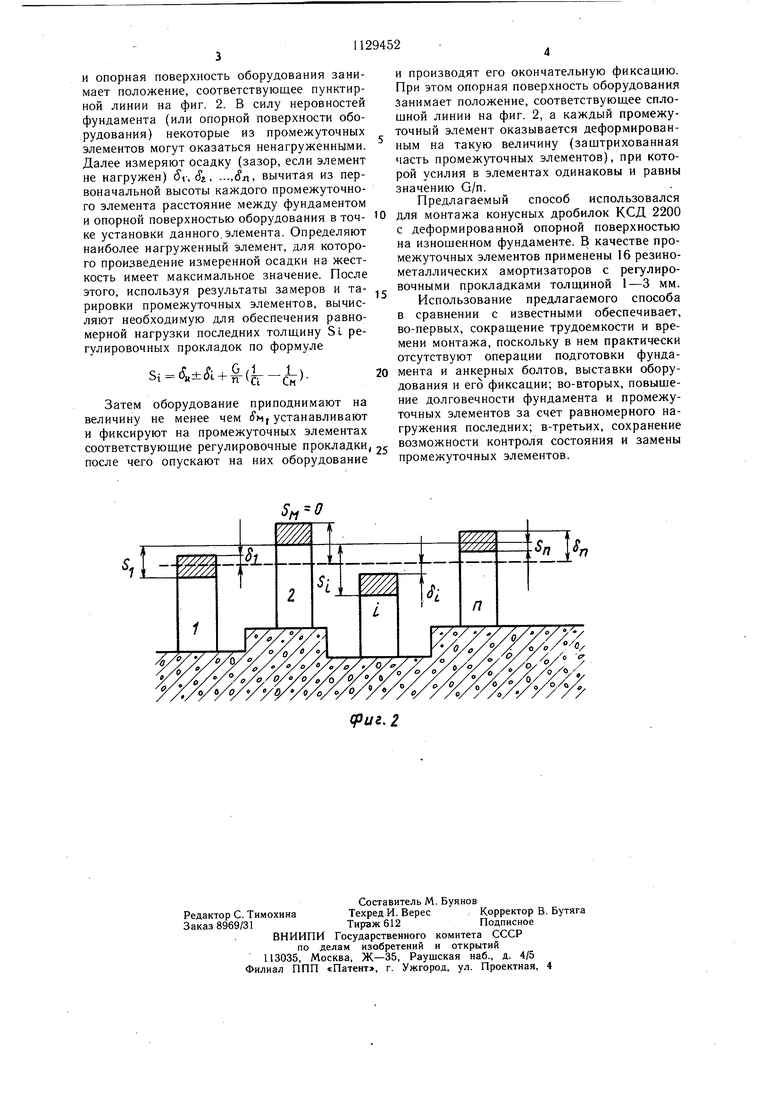

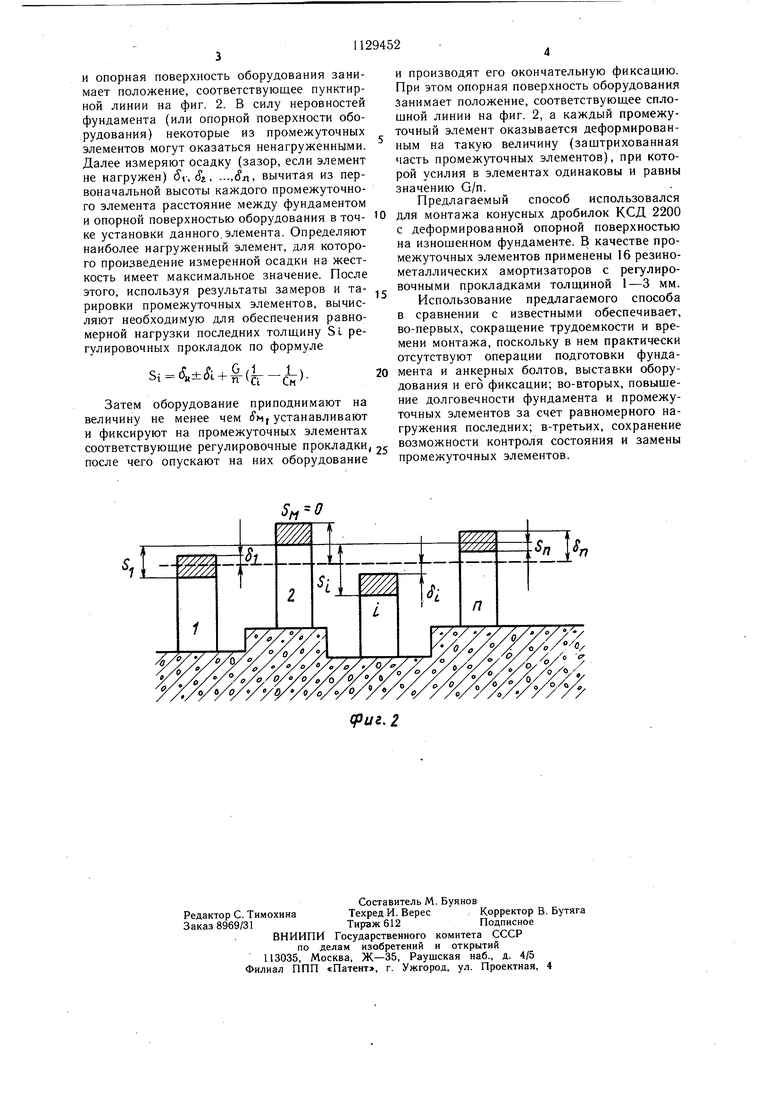

Фиг. 1 Изобретение относится к монтажу промышленного оборудования и может быть использовано при установке на фундаменты виброактивных машин, например конусных дробилок, барабанных смесителей-окомкователей, металлорежущих станков и т. п. Известен способ монтажа оборудования на фундаменты, включаюш,ие операции его установки на предварительно выверенные по высоте регулируемые опорные элементы, подливку твердеющей смеси и фиксацию фундаментными болтами с.гайками Однако указанный способ трудоемок, требует предварительного изготовления специальных приспособлений и применения точного мерительного инструмента. Наиболее близким к предлагаемому является способ монтажа оборудования на фундаменте, включающий установку механизма в заданное положение, введение между механизмом и фундаментом промежуточных элементов с фиксацией их на фундаменте с зазором относительно опорной поверхности механизма и последующим заполнением зазоров твердеющей смесью 2. Недостатками этого способа являются повышенная трудоемкость монтажа из-за необходимости выставки оборудования с зазором относительно промежуточных элементов, снижение долговечности фундамента и промежуточных элементов из-за неравномерности нагружения последних, особенно если они упругие и обладают различной жесткостью, либо когда центр тяжести оборудования смещен в плане относительно центра опорной поверхности. Кроме того, при осуществлении этого способа затруднены контроль состояния и замена промежуточных элементов в силу того, что они частично или полностью охвачены твердеющей смесью. Целью изобретения является повышение долговечности промежуточных элементов за счет более равномерного распределения нагрузки. Поставленная цель достигается тем, что согласно способу монтажа оборудования на фундаменте, при котором оборудование устанавливают в заданное положение, вводят между оборудованием и фундаментом промежуточные элементы и регулировочные прокладки, предварительно определяют жесткость каждого промежуточного элемента при сжатии, а после их размещают на фундаменте установки оборудования, замеряют осадку нагруженных промежуточных элементов и зазор между ненагруженными элементами и оборудованием, затем по результатам определения жесткости и замеров рассчитывают толщины регулировочных прокладок и устанавливают их между оборудованием и промежуточными элементами. На фиг. 1 изображена схема размещения в плане оборудования и промежуточных элементов; на фиг. 2 - схема к определению толщины регулировочных прокладок с учетом неровностей фундамента. Последовательность выполнения операций монтажа оборудования согласно предлагаемому способу состоит в следующем. Предварительно по чертежам или экспериментально определяют смещение в плане Хцт и уцт центра тяжести устанавливаемого оборудования относительно осей X и Y -sи проходящих через центр О опорной поверхКОСТИ (фиг. 1). Затем намечают на фундаменте точки 1, 2, 3, ..., i, ..., п, в которых предполагается установка промежуточных элементов, например резинометаллических амортизаторов. Количество точек п назначают исходя из заданного веса оборудования G и допустимой нагрузки Р на промежуточный элемент n . Далее измеряют удаления Xj, Уг, ..., Хп намеченных точек относительно оси X и удаления у, уг- Yn этих же точек относительно оси Y, предписывая знак « + координатам, из.меренным в положительных направлениям осей, и знак «- - в отрицательных направлениях. После этого вычисляют средние удаления выбранных точек fx и fy относительно указанных осей И сравнивают их с величинами уцт соответственно. Если и , то намеченное размещение обеспечивает относительно равномерную нагрузку всех промежуточных элементов. В противном случае размещение промежуточных элементов следует считать нерациональным и, чтобы обеспечить равномерность их нагружения, следует изменить первоначальное раз.мещение таким образом, чтобы удовлетворить указанным условиям. Этого можно достичь путем расположения больщего количества промежуточных элементов с более нагруженной стороны, либо за счет удаления (приближения) элементов относительно осей X и Y. Следующая предварительная операция- тарировка на сжатие промежуточных элементов. Она выполняется в том случае, когда промежуточные элементы выполняются из эластополимеров - материалов с больщим (50-100%) разбросом механических характеристик и, прежде всего, жесткости на сжатие. В результате тарировки находят действительные значения жесткостей промежуточных элементов при сжатии Ct, Сг, Cj, ..., Сп. Затем промежуточные элементы размещают и фиксируют на фундаменте в точках, координаты которых удовлетворяют указанным условиям 1л: Хчт и . После этого монтируемое оборудование свободно устанавливают на промежуточные элементы. Последние осаждаются (деформируются). и опорная поверхность оборудования занимает положение, соответствующее пунктирной линии на фиг. 2. В силу неровностей фундамента (или опорной поверхности оборудования) некоторые из промежуточных элементов могут оказаться ненагруженными. Далее измеряют осадку (зазор, если элемент не нагружен) Si; Si, ...,8л, вычитая из первоначальной высоты каждого промежуточного элемента расстояние между фундаментом и опорной поверхностью оборудования в точке установки данного, элемента. Определяют наиболее нагруженный элемент, для которого произведение измеренной осадки на жесткость имеет максимальное значение. После этого, используя результаты замеров и тарировки промежуточных элементов, вычисляют необходимую для обеспечения равномерной нагрузки последних толщину SL регулировочных прокладок по формуле Si (y«± + (J.-i). Затем оборудование приподнимают на величину не менее чем (5м| устанавливают и фиксируют на промежуточных элементах соответствующие регулировочные прокладки, после чего опускают на них оборудование и производят его окончательную фиксацию. При этом опорная поверхность оборудования занимает положение, соответствующее сплошной линии на фиг. 2, а каждый промежуточный элемент оказывается деформированным на такую величину (заштрихованная часть промежуточных элементов), при которой усилия в элементах одинаковы и равны значению G/n. Предлагаемый способ использовался для монтажа конусных дробилок КСД 2200 с деформированной опорной поверхностью на изношенном фундаменте. В качестве промежуточных элементов применены 16 резинометаллических амортизаторов с регулировочными прокладками толщиной 1-3 мм. Использование предлагаемого способа в сравнении с известными обеспечивает, во-первых, сокращение трудоемкости и времени монтажа, поскольку в нем практически отсутствуют операции подготовки фундамента и анкерных болтов, выставки оборудования и его фиксации; во-вторых, повышение долговечности фундамента и промежуточных элементов за счет равномерного нагружения последних; в-третьих, сохранение возможности контроля состояния и замены промежуточных элементов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для исследования трениягРуНТА пРЕиМущЕСТВЕННО B ОбОлОчКАХ | 1979 |

|

SU815120A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ монтажа механизма на фундаменте | 1975 |

|

SU872903A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-12-15—Публикация

1983-06-09—Подача