2. Устройство для определения содержания воздуха в исследуемой массе, содержащее камеру сжатия, опорную шайбу и размещенный в камере сжатия поршень, связанный с индикатором перемещения, отличающ е ее я тем, что на поршне и

шайбе выполнены проточки, образующие кольцевой канал, сообщающийся с камерой сжатия.

3. Устройство ПОП.2, отл ичающееся тем, что проточки выполнены под углом 5-20° к боковой поверхности поршня и шайбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ПОРОВОГО И БОКОВОГО ДАВЛЕНИЯ В УСЛОВИЯХ КОМПРЕССИОННОГО СЖАТИЯ ГРУНТА | 2009 |

|

RU2416081C1 |

| ПРИБОР ДЛЯ КОМПРЕССИОННЫХ ИСПЫТАНИЙ ГРУНТОВ | 2009 |

|

RU2423682C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОГО ОБЪЕМНОГО СЖАТИЯ ОБРАЗЦА | 1999 |

|

RU2176076C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА УДАРНЫЕ ПЕРЕГРУЗКИ | 2011 |

|

RU2451918C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ ПОД ДАВЛЕНИЕМ | 2022 |

|

RU2783366C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2233437C2 |

| Устройство для изучения фильтрационных свойств волокнистых масс | 1987 |

|

SU1509676A1 |

| Устройство для определения физико-механических характеристик грунта | 1989 |

|

SU1716436A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАВИСИМОСТИ КОЭФФИЦИЕНТА ПРОНИЦАЕМОСТИ ПЛАСТИЧЕСКИ ДЕФОРМИРУЕМОГО ПОРИСТОГО МАТЕРИАЛА КАК ФУНКЦИИ ОТ МАССОВОГО СОДЕРЖАНИЯ И ДАВЛЕНИЯ ЖИДКОСТИ | 2013 |

|

RU2524046C1 |

| ПОДВОДНЫЙ ГЕНЕРАТОР ОТПУГИВАЮЩИХ ЗВУКОВ | 2009 |

|

RU2409946C1 |

1. Способ определения содержания воздуха в исследуемой массе, включающий изготовление образца,. размещение его.в рабочей камере сжатия, воздействие на него давлением с последующим измерением изменения размеров образца и определением содержания воздуха в образце по формулej отличающийся тем, что, с целью повьшения точности, образец сжимают до состояния пластической деформации, а измерение изменения размеров образца регистрируют с момента достижения линейного изменения длины образца. 11 Фиг

Изобретение может быть использо:вано для измерений в различных отра лях промьшшенности, связанных с про цессами производства пористых изделий, в частности, в промышленности строительных материалов для контрол свойств глинистых материалов и смесей на их основе при интенсификации процессов формования и сушки керами ческих изделий. Известен способ для определения содержания воздуха в керамических массах, включающий отбор пробы массы, определение объема образца, раз мещенного в герметичном сосуде, частично заполненном керосином, заполнение сосуда керосином полностью кратковременное включение мешалки для удаления остаточных случайных, пузырьков воздуха из сосуда и измер тельной бюретки, вытеснение из сосу да керосина холодной хорошо прокипя ченной водой, вторичное включение мешалки для перевода образца массы в состояние суспензии, вакуумирование суспензии до окончания вьщелени воздуха из жидкости, измерение скопившегося в бюретке объема воздуха. Устройство для осуществления этого способа содержит герметичную камеру с мешалкой для размещения об разца, измерительную бюретку с краном, сосуды с водой и керосином, вакуумный насос lj . Известный способ и устройство для его осуществления характеризуются недостаточной точностью и длительностью измерений,- Недостаточная точность измерения обусловлена тем, что воздух из суспензии вьщеляется неполностью, а также влиянием утечки части суспензии из сосуда при расширении воздуха под воздействием вакуума. Наиболее близким к предлагаемому является способ определения содержания воздуха в керамических массах, включающий изготовление образца, размещение его в рабочей камере сжатия, воздействие на него давлением с последующим измерением изменения размеров образца и определением содержа ия воздуха в образце по формуле 2 . Устройство для осуществления описанного, способа содержит камеру сжатия, опорную шайбу, поршень, размещенный в камере сжатия и связанный с индикатором перемещения, а также рычажную систему и грузы для компенсационного определения величины трения между поверхностью поршня и стен ками камеры з . Однако известный.способ и устройство характеризуются недостаточной точностью определения содержания воздуха в исследуемой Массе. Недостаток способа заключается в том, что формованная масса обладает значительной прочностью, особенно при минимальных значениях формовочной влажности. Эта прочность препятствует упругому сжатию массы и снижает точность использования расчетной фор мулы. Дополнительная погрешность определения обусловливается тем, что часть примешанного воздуха растворяется в объеме жидкости под воздействием внешнего давления. Устройство обладает тем недостатком, что при размещении образца исследуемой массы в камере сжатия в последней остается некоторое количество окружающего образец воздуха, который вносит погрешности в показание упру-

гости исследуемой массы и величину е воздухосодержания.

Цель изобретения повышение точности определения содержания воздуха в исследуемой массе.

Поставленная цель достигается тем, что согласно способу, включающему изготовление образца, размещение его в рабочей камере сжатия, воздействие на него давлением с послеДУ101Щ1М измерением изменения размег ров образца и определением содержания воз дзпса в образце по формуле, образец сжимают до состояния пластической деформации, а измерение изменения размеров образца регистрируют с момента достижения линейного изменения длины образца.

Кроме того, в устройстве для определения содержания воздуха в исследуемой массе, содержащем камеру сжатия, оперную шайбу и размещенный в камере сжатия поршень, связанный с индикатором перемещения, на поршне и шайбе выполнены проточки, образующие кольцевой канал, сообщающийся с камерой сжатия, причем проточки вьтолнены под углом 5-20° к боковой поверхности поршня и шайбы.

В предлагаемом способе и устройстве под воздействием давления поршня на образец последний подвергается пластической деформации и принимает форму камеры (например цилиндрическую) , а посторонний воздух, окружающий образец, выходит через кольцевые зазоры. Затем в образце происходят процессы растворения воздуха в жидкости внутри исследуемой массы и внесения части жидкости из об;раэца в камере в кольцевые зазоры. При этом начальныепластические деформации по изменению формы образца происходят мгновенно, а пластические деформации при растворении воздуха и вытеснении жидкости в зазоры медленно и имеют во времени линейный .участок изменения длины образца.

Предлагаемый способ учитывает кинетику изменения размера образца во времени, начальную нелинейную часть изменения его размеров при растворении воздуха и линейную часть изменения длины образца, характерн то для процесса вытеснения части жидкости в зазоры, что не зависит .от величины приложенного на массу давления и от пластической прочности

исследуемой массы в отгличие от изв естного способа. Кольцевые зазоры обеспечивают беспрепятственный выход окружающего исследуемый образец воздуха из камеры сжатия, а также равномерность распределения давления на образец благодаря В1)|полнению :; кольцевых проточек с наклоном 5-20 так как масса удерживается только кольцевой частью проточек, прилегающих к ней, а далее зазор, образованный проточкой, расширяется.

Углы наклона проточек в интервале 5-20 выбраны из следующих соображений. При угле наклона меньше 5 происходит неравномерное распределение давления площади образца, а выше 20 - забивание проточек, что понижает точность определения содержания воздуха.

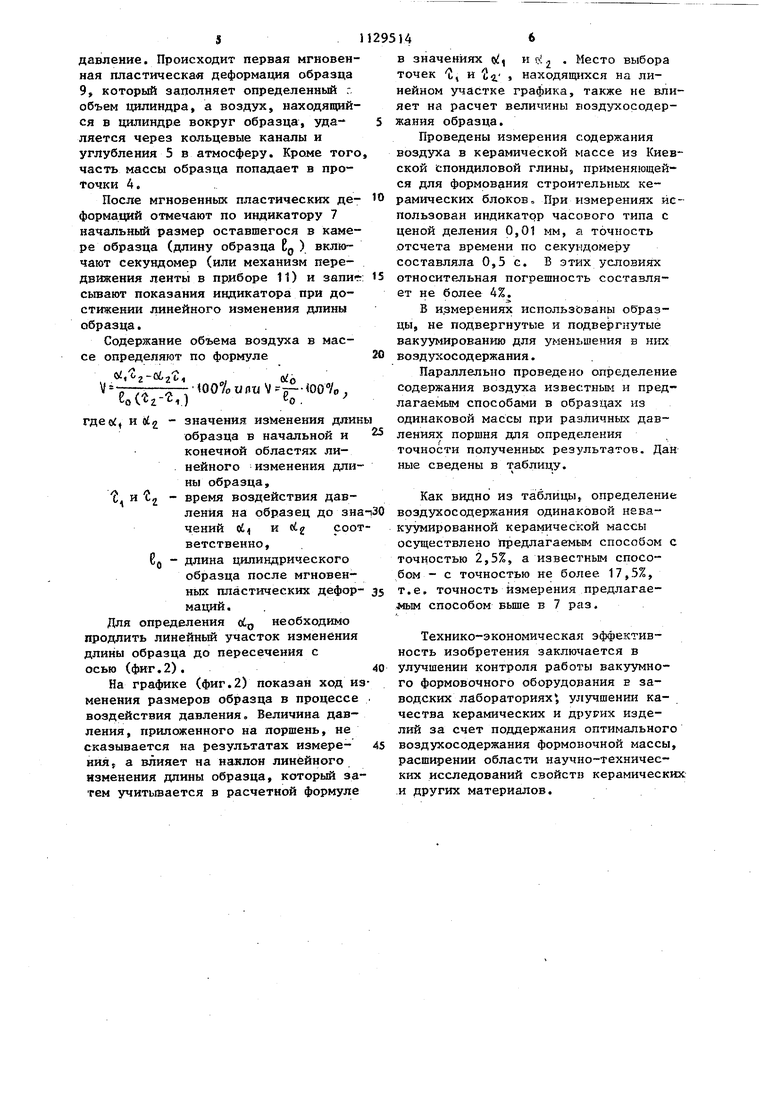

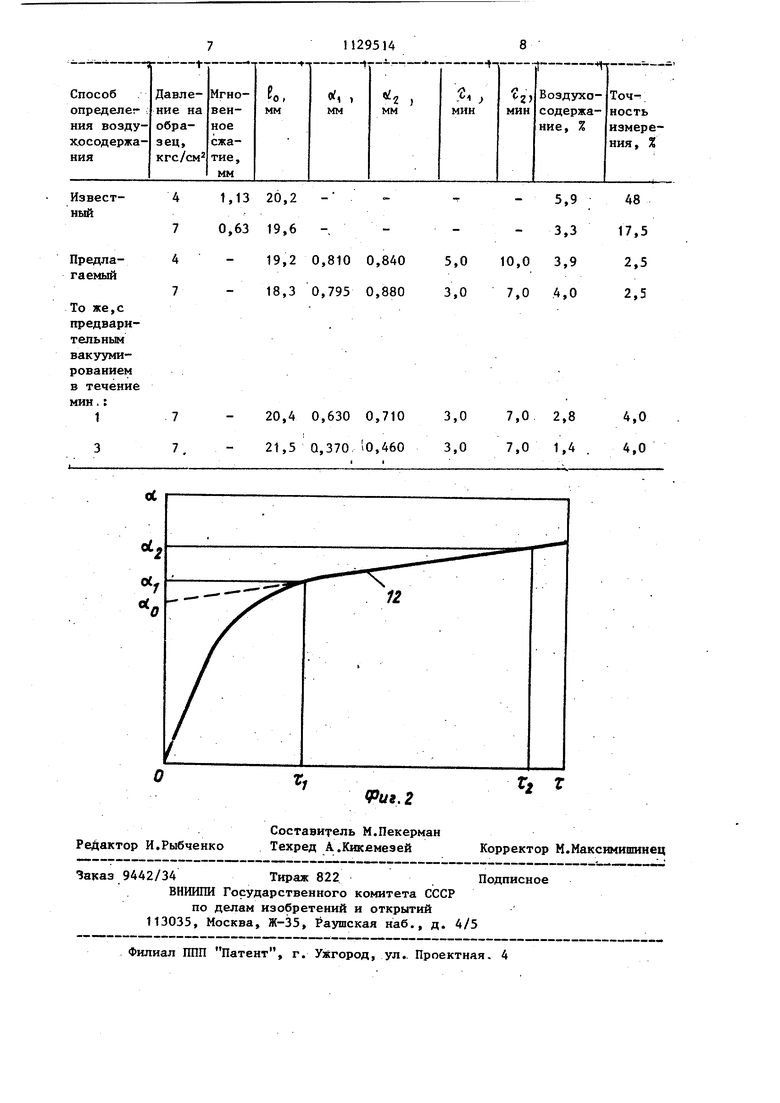

На фиг.1 приведено устройство для осуществления предлагаемого способа; на фиг,2 - график изменения размеров образца, включающий линейное изменение длины образца.

Устройство для проведения измерений по предлагаемому способу состоит из камеры 1 сжатия, которая с нижнего конца закрыта опорной шайбой 2, а с другого - поршнем 3. Поршень и шайба имеют кольцевые проточки 4, образующие кольцевые каналы со стенками камеры и имеющие наклон 5г20 . Кроме того, поршень и шайба имеют продольные углубления 5 для выхода воздуха- из кольцевых каналов, Лоршень снабжен тягой 6, связанной с механическим индикаторе 7 переме.щения часового типа. Вверху поршня имеется площадка 8, на которой размещен груз Р , создающий давление постоянной величинй на образец 9. С целыо автоматизации измерений устройство имеет также линейный электрический датчик 10 перемещения поршня, подключенный к регистрирующему прибору 11 с диаграммной лентой для записи линейного изменения длины образца. Шкала прибора гра дуируется по показаниям механического индикатора перемещения.

Измерение производят следуйп ад образом.

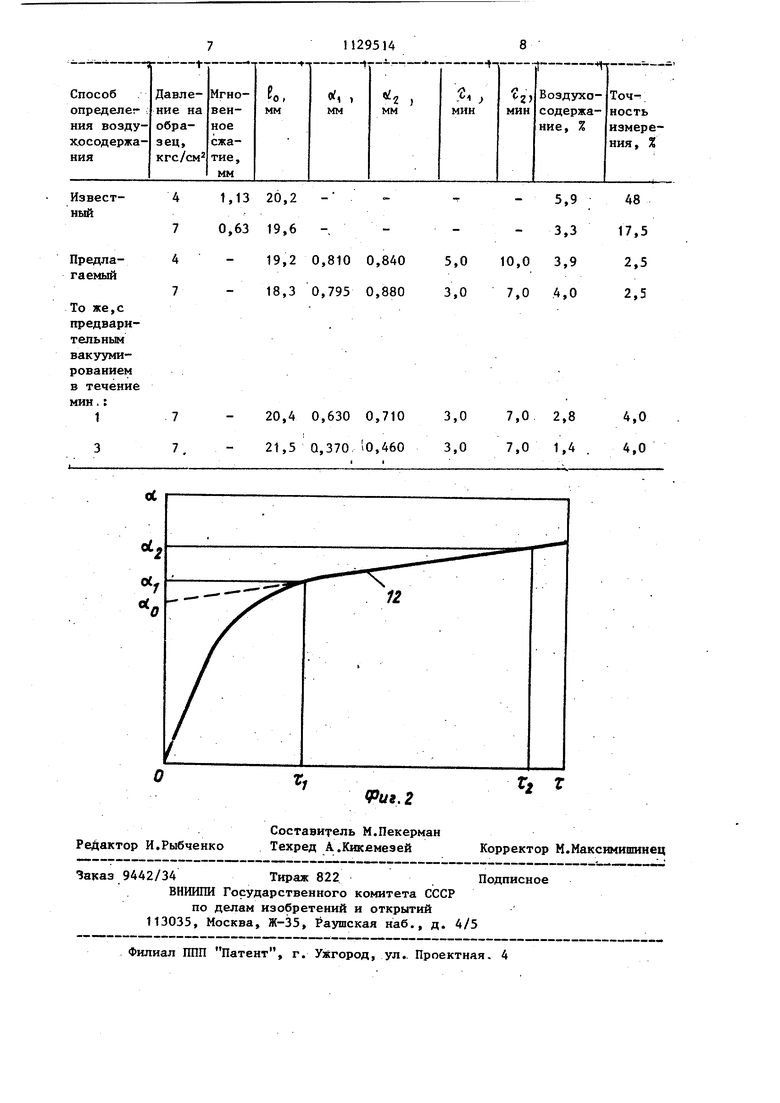

Формуют из исследуемой массы образец, имеющий подобие шара, радиус которого немного меньше диаметра камеры 1 сжатия. Образец размещают под поршнем 3, на который прикладывают 5 давление. Происходит первая мгновенная пластическая деформация образца 9, который заполняет определенный г объем цилиндра, а воздух, находящийся в цилиндре вокруг образца, удаляется через кольцевые каналы и углубления 5 в атмосферу. Кроме того часть массы образца попадает в проточки 4. После мгновенных пластических деформаций отмечают по индикатору 7 начальный размер оставшегося в камере образца (длину образца 6 ) включают секундомер (или механизм передвижения ленты в приборе 11) и запиг сьшают показания индикатора при достижении линейного изменения длины образца. Содержание объема воздзгаа в массе определяют по формуле о., V :r-r:r-:r- 100% U flU V , еоС ггдео, и значения изменения дли образца в начальной и конечной областях линейного изменения дли ны образца, -г, и г, время воздействия давления на образец до зн чений oLn и oig соо ветственно, CQ - длина цилиндрического образца после мгновенных пластических дефор маций. Для определения ctg необходимо продлить линейный участок изменения длины образца до пересечения с осью (фиг.2). На графике (фиг.2) показан ход и менения размеров образца в процессе воздействия давления. Величина давления, приложенного на поршень, не сказывается на результатах измерения а влияет на наялон линейного изменения дпины образца, который за тем учитьшается в расчетной формуле 14 в значениях с, и с Место выбора точек 2, и -i , находящ1гхся на линейном участке графика, также не влияет на расчет величины ноздухосодержания образца. Проведены измерения содержания воздуха в керамической массе из Киевской спондиловой глины, применяющейся для формования строительных керамических блоков. При измерениях использован индикатор часового типа с ценой деления 0,01 мм, а точность отсчета времени по секундомеру составляла 0,5 с. В этих условиях относительная погрешность составляет не более 4%. В измерениях использованы образцы, не подвергнутые и подвергнутые вакуумированию для уменьшения в них воздухосодержания. Параллельно проведено определение содержания воздуха известньм и предлагаемым способами в образцах нз одинаковой массы при различных давлениях поршня для опредб-ления точности полученных результатов. Дан ные сведены в таблицу. Как видно из та блицы, определение воздухосодержания одинаковой невакуумированной керамической массы осуществлено предлагаемым способом с точностью 2,5%, а известным способом - с точностью не более 17,5%, т.е. точность измерения предлагаемым способом вьш1е в 7 раз. Технико-экономическая эффективность изобретения заклюхгается в улучшений контроля работы вакуумного формовочного оборудования в заводских лабораториях, улучшении качества керамических и других изделий за счет поддержания оптимального воздухосодержания формовочной массы, расширении области научно-технических исследований свойств керамических и других материалов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Методы исследования и контроля в производстве фарфора и фаянса | |||

| Под ред | |||

| А.И.Августиника и Н.Я.Юрчака | |||

| М., Легкая индустрия 1971, с | |||

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-15—Публикация

1982-06-10—Подача