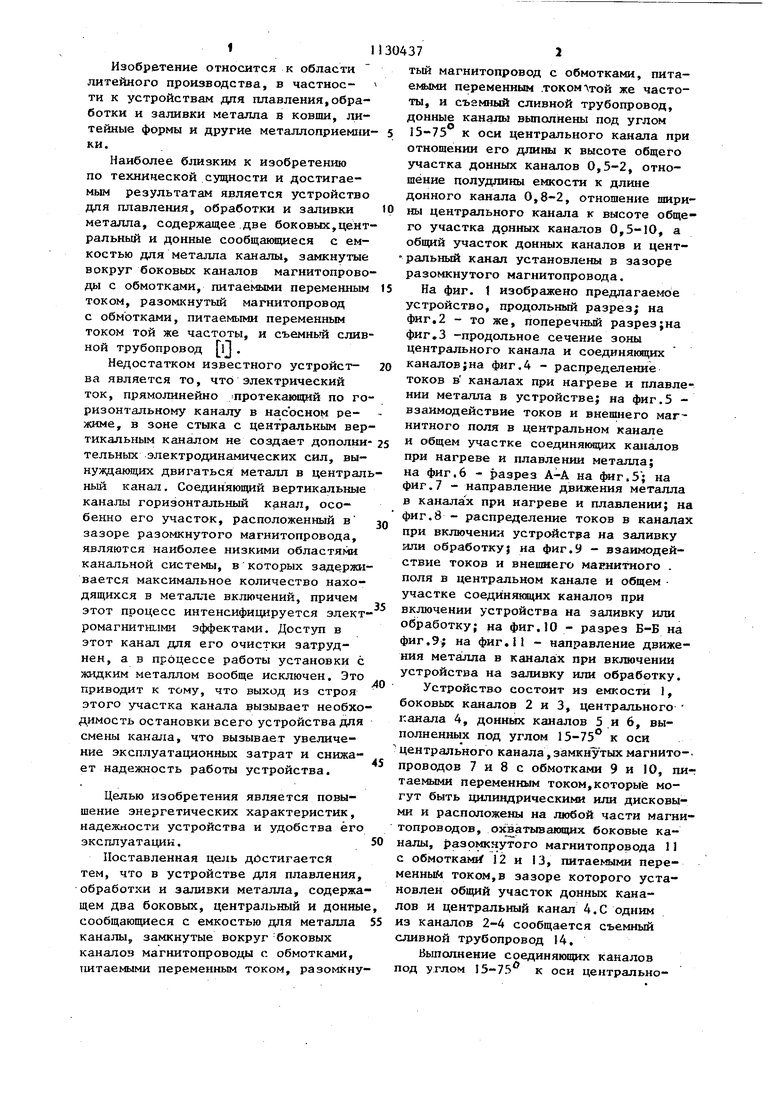

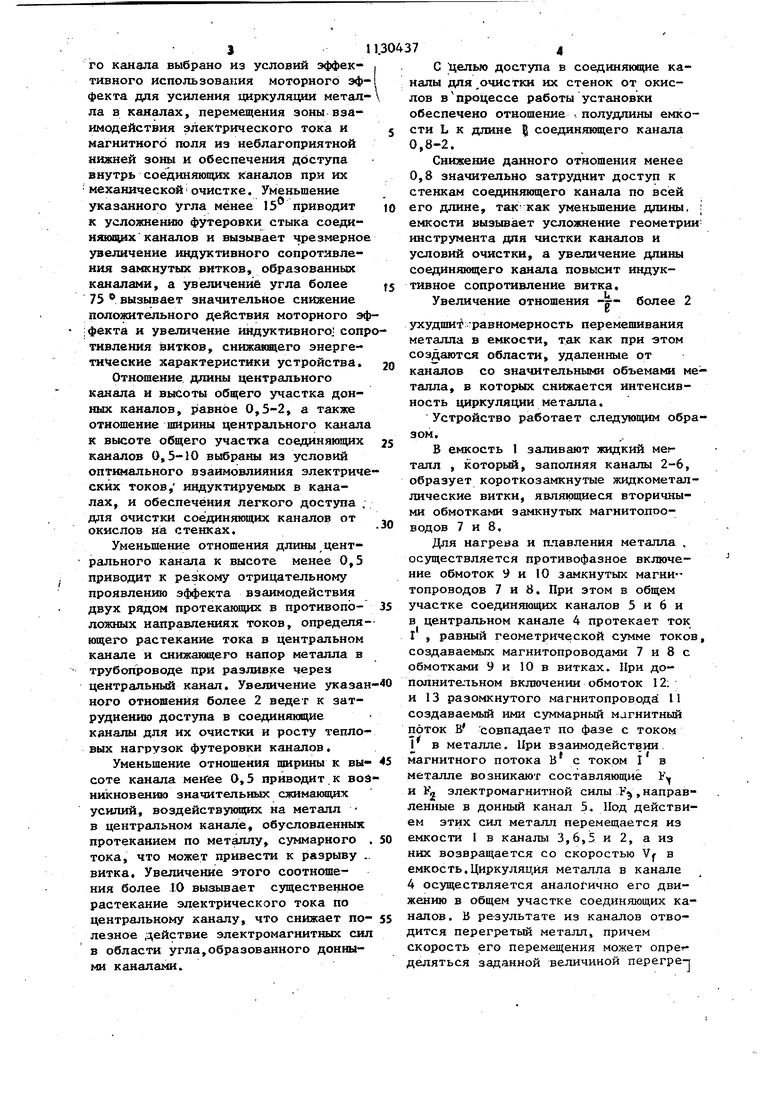

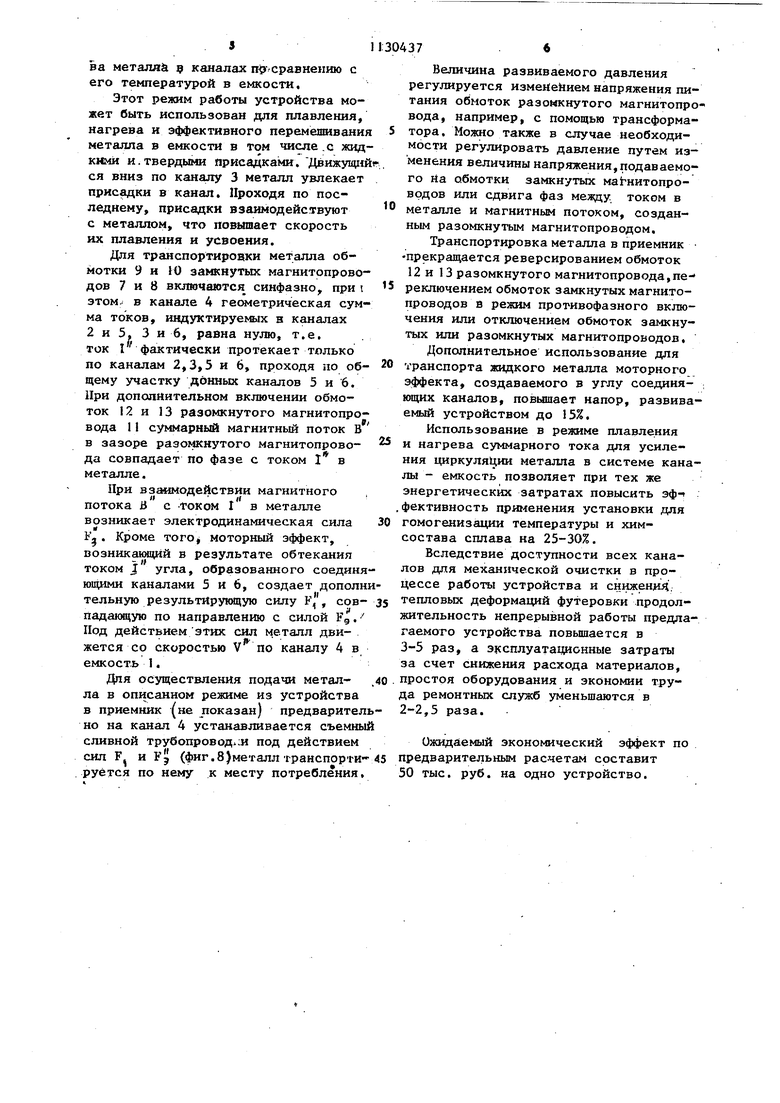

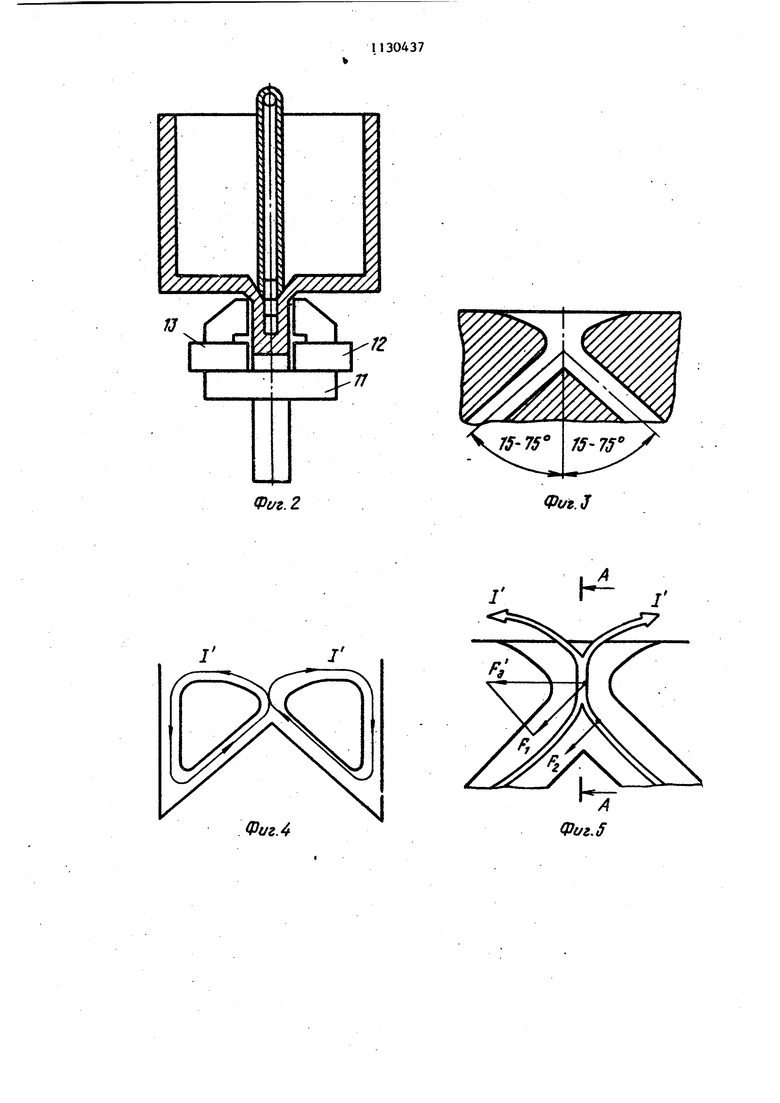

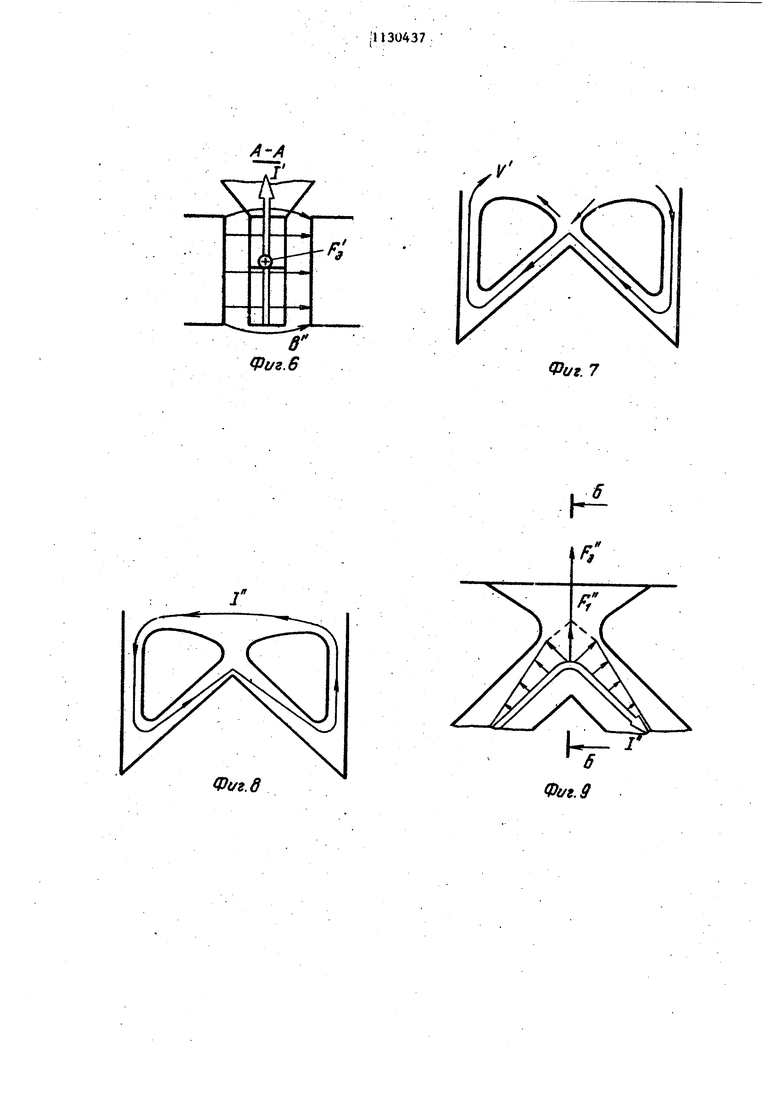

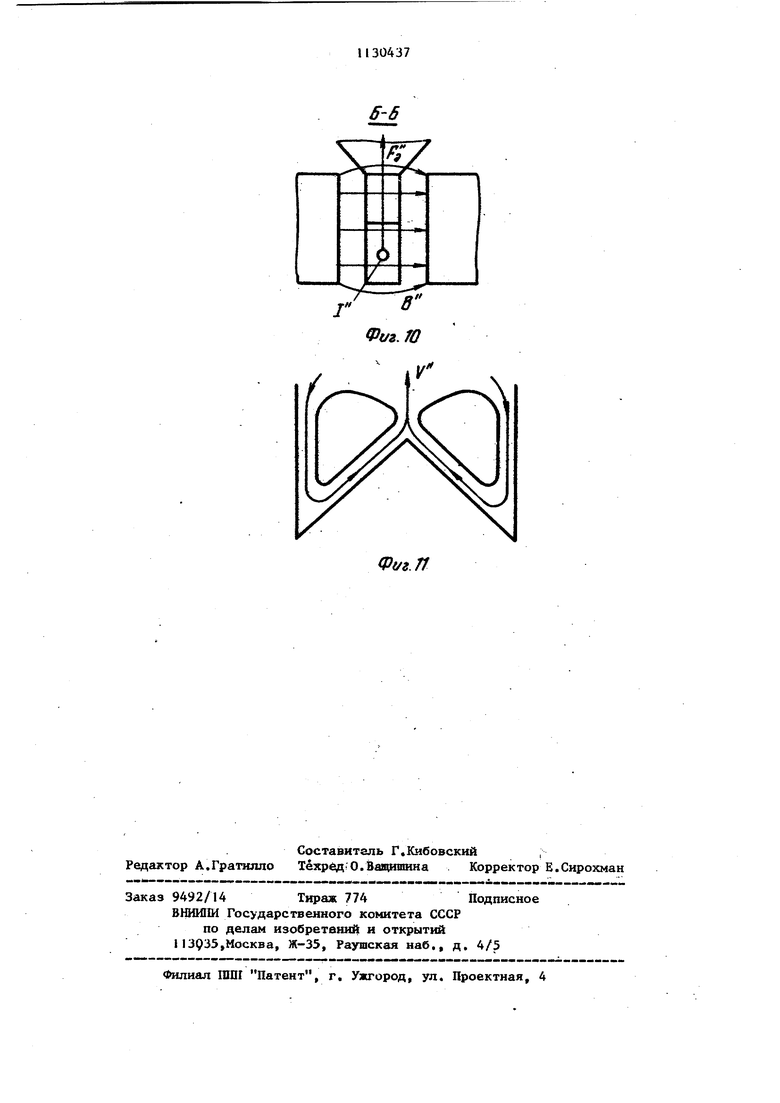

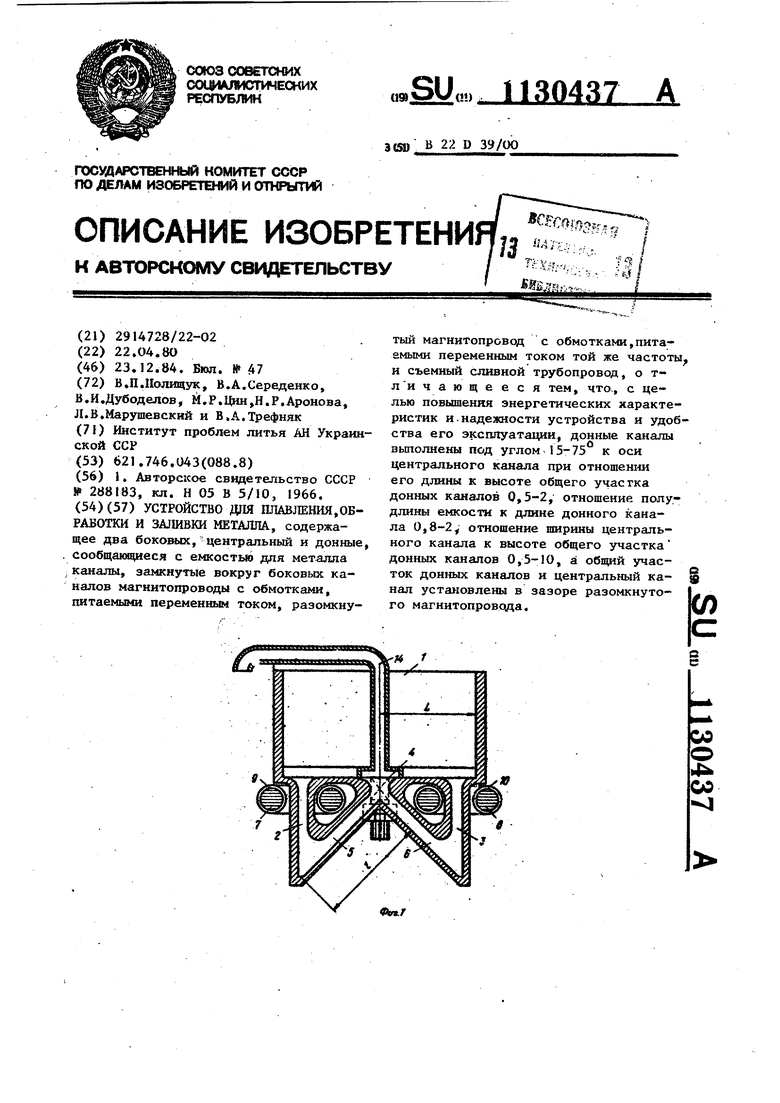

Изобретение относится к области литейного производства, в частноети к устройствам дпя плавления,обработки и заливки металла в ковши, литейные формы и другие металлоприемники. Наиболее близким к изобретению по технической сущности и достигаемым результатам является устройство дася плавления, обработки и заливки металла, содержащее две боковых,центральный и дойные сообщающиеся с емкостью для металла каналы, замкнутые вокруг боковых каналов магнитопроводы с обмотками, питаемыми переменным током, разомкнутый магнитопровод с обмотками, питаемыми переменным током той же частоты, и съемньтй сливной трубопровод Q . Недостатком известного устройст- ва является то, что электрический ток, прямолинейно протекающий по горизонтальному каналу в насосном режиме, в зоне стыка с центральным вер тикальным каналом не создает дополнительных электродинамических сил, вынуждающих двигаться металл в централь ный канал. Соединяющий вертикальные каналы горизонтальный канал, особенно его участок, расположенный в зазоре разомкнутого магнитопровода, являются наиболее низкими областями канальной системы, вкоторых задерживается максимальное количество находящихся в металле включений, причем этот процесс интенсифицируется элект ромагнитними эффектами. Доступ в этот канал для его очистки затруднен, а в процессе работы установки с жидким металлом вообще исключен. Это приводит к тому, что выход из строя этого участка канала вызывает необхо димость остановки всего устройства для смены канала, что вызывает увеличение эксплуатационных затрат и снижает надежность работы устройства. Целью изобретения является повышение энергетических характеристик, надежности устройства и удобства его эксплуатации. Поставленная цель достигается тем, что в устройстве для плавления, обработки и заливки металла, содержа щем два боковых, центральный и донны сообщающиеся с емкостью дпя металла каналы, замкнутые вокруг боковых каналоз магнитопроводы с обмотками, тштаемыми переменным током, разомкну И 372 тый магнитопровод с обмотками, питаемыми переменным .токомлтой же частоты, и съемный сливной трубопровод, донные каналы вьтолиены под углом 15-75 к оси центрального канала при отношении его длины к высоте общего участка донных каналов 0,5-2, отношение полудлины емкости к длине донного канала 0,8-2, отношение ширины центрального канала к высоте общего участка донных каналов 0,, а общий участок донных каналов и центральный канал установлены в зазоре разомкнутого магнитопровода. На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг,2 - то же, поперечный разрез;на фиг.З -продольное сечение зоны центрального канала и соединяняцих каналовfна фиг.4 - распределение токов в каналах при нагреве и плавлении металла в устройстве; на фиг.5 - взаимодействие токов и внеп1него магнитного поля в центральном канале и общем участке соединякщих каналов при нагреве и плавлении металла; на фиг.6 - разрез А-А на фиг.5; на фиг.7 - направление движения металла в каналах при нагреве и плавлении; на фиг.8 - распределение токов в каналах при включении устройстра на заливку или обработку; иа фиг.9 - взаимодействие токов и внеимего марнитиого . поля в центральном канале и общем участке соединякицих каналов при включении устройства на заливку или обработку; на фиг.10 - разрез Б-Б на фиг.9; на фиг.П - направление движения металла в канала х при включении устройства на заливку или обработку. Устройство состоит из емкости 1, боковых каналов 2 и 3, центральногоканала 4, донных каналов 5 и 6, выполненных под углом 15-75° к оси центрального канала, замкнутых магнитопроводов 7 и 8 с обмотками 9 и 10, пиг таемыми переменным током,которые могут быть цилиндрическими или дисковыми и расположены на любой части магнитопроводов, охЪатывакмцих боковые каналы, | азомкяутого магнитопровода 11 с обмоткам 12 и 13, питаемыми переменный током,в зазоре которого установлен общий участок донных каналов и цеитральиый канал 4.С одним из каналов 2-4 сообщается съемный сливной трубопровод 14, Выполнение соединяющих каналов под углом 15-75 к оси центральноJго канала выбрано из условий эффективного использования моторного эф фекта для усиления циркуляции метал ла в каналах, перемещения зоны взаимодействия электрического тока и магнитного поля из неблагоприятной нижней зоны и обеспечения доступа внутрь соединяющих каналов при их механическойочистке. Уменьшение указанного угла менее 15 приводит к усложнению футеровки стыка соединяюо(их каиалов и вызывает чрезмерно увеличение индуктивного сопротивления замкнутых витков, образованных

каналами, а увеличение угла более 73 вызывает значительное снижение положительного действия моторного зф:фекта и увеличение индуктивного сопротивления JBHTKOB, снижающего энергетические характеристики устройства.

Отношение длины центрального канала и высоты общего участка донных каналов, равное 0,5-2, а также отношение пшрины центрального канала к высоте общего участка соединяющих каналов 0,5-10 выбраны из условий оптимального взаимовлияния электрических токов, индуктируемых в каналах, и обеспечения легкого доступа

для очистки соединяющих каналов от окислов на стенках.

Уменьшение отношения длины центрального канала к высоте менее 0,5 приводит к резкому отрицательному проявлению эффекта взаимодействия двух рядом протекающих в противоположных направлениях токов, определяющего растекание тока в центральном канале и снижающего напор металла в трубопроводе при разливке через центральный канал. Увеличение указанного отношения более 2 ведет к затруднению доступа в соединяющие каналы для их очистки и росту тепловых нагрузок футеровки каналов.

Уменьшение отношения ширины к высоте канала менее 0,5 приводит к возникновению значительных сжимающих усилий, воздействуннцих на металл в центральном канале, обусловленных протеканием по металлу, суммарного . тока, что может привести к разрыву .. витка. Увеличение этого соотношения более 10 вызьшает существенное растекание электрического тока по центральному каналу, что снижает полезное действие электромагнитных сил в области угла,образованного донными каналами.

тивное сопротивление витка.

более 2 Увеличение отношения -яухудшив-равномерность перемешивания металла в емкости, так как при этом создаются области, удаленные от каналов со значительными объемами мталла, в которых снижается интенсивность циркуляции металла.

Устройство работает следующим обрзом.

В емкость 1 заливают жидкий мег талл , который, заполняя каналы 2-6, образует короткозамкнутые жидкометаллические витки, являющиеся вторичными обмотками замкнутых магнитолооводов 7 и 8.

Для нагрева и плавления металла . осуществляется противофазное включение обмоток 9 и 10 замкнутых магни топроводов 7 и 8. При этом в общем участке соединяющих каналов 5 и 6 и в центральном канале 4 протекает ток I , равный геометрической сумме токо создаваемых магнитопроводами 7 и 8 с обмотками 9 и 10 в витках. При дополнительном включении обмоток 12: и 13 разомкнутого магнитопровода 11 создаваемый ими суммарный магнитный поток В совпадает по фазе с током

1

в металле. При взаимодействии

магнитного потока В с током I в металле возникают составляющие F и Кд электромагнитной силы F,направленные в донный канал 5. Под действием этих сил металл перемещается из емкости I в каналы 3,6,5 и 2, а из них возвращается со скоростью V в емкость.Циркуляция металла в канале 4 осуществляется аналогично его движению в общем участке соединяющих каналов . В результате из каналов отводится перегретый металл, причем скорость его перемещения может опрегделяться заданной величиной перегре7С ;целью доступа в соединяющие каналы для очистки их стенок от окислов впроцессе работы установки обеспечено отношение . полудлины емкости L к длине Q соединяющего канала 0,8-2. Снижение данного отношения менее 0,8 значительно затруднит доступ к стенкам соединяняцего канала по всей его длине, так как уменьшение длины, j емкости вызывает усложнение геометрии инструмента для чистки каналов и условий очистки, а увеличение длины соединяющего канала повысит индуква металя 1 Q каналах п{)Сравнеыию с его температурой в емкости. Этот режим работы устройства может быть использован для плавления, нагрева и эффективного перемешивания металла в емкости в том числе.с жид KicsiH и. твердыми присадками. Движущий ся вниз по каналу 3 металл увлекает присадки в канал. Проходя по последнему, присадки взаимодействуют с металлом, что повышает скорость их плавления и усвоения. Для транспортировки металла обмотки 9 и Ю замкнутых магнитопроводов 7 и 8 включаются синфазно, при этом, в канале 4 гесадетрическая сумма токов, индуктируемых н каналах 2 и 5. 3 и 6, равна нулю, т.е. ток I фактически протекает только по каналам 2,3,5 и 6, проходя по общему участку донных каналов 5 и 6. При дополнительном включении обмоток 12 и 13 разомкнутого магнитопровода 11 суммарный магнитный поток В в зазоре разомкнутого магнитопровода совпадает по фазе с током 1 в металле. При взаимодействии магнитного потока & с током l в металле возникает электродинамическая сила Fa. Кроме Toroi моторный эффект, возникающий в результате обтекания током J угла, образованного соединя Ю1ЦИМИ каналами 5 и 6, создает дополн тельную ре зультИруняцую силу F , совпадакмцую по направлению с силой Fg. Под действием этих сил металл движется со скоростью v по каналу 4 в емкость 1. Дпя осуществления подачи металла в описанном режиме из устройства в приемник (не показан) предварител но на канал 4 устанавливается съемны сливной трубопровод л под действием сил F и Fj (фиг.8)металл транспортИ руётся по нему к месту потребления Велнчина развиваемого давления регулируется изменением напряжения питания обмоток разомкнутого магнитопровода, например, с помощью трансформатора. Можно также в случае необходимости регулировать давление путем изменения величины напряжения,подаваемого на обмотки замкнутых Mat HHTonpoврдов или сдвига фаз между током в металле и магнитным потоком, созданным разомкнутым магнитопроводом. Транспортировка металла в приемник прекращается реверсированием обмоток 12 и 13 разомкнутого магнитопровода.пе- реключением обмоток замкнутых магнитопроводов в режим противофазного включения или отключением обмоток замкнутых или разомкнутых магнитопроводов. Дополнительное использование для транспорта жидкого металла моторного эффекта, создаваемого в углу соедиия- ; ющих каналов, повышает напор, развиваемый устройством до 15%. Использование в режиме плавления и нагрева суммарного тока для усиления циркуляции металла в системе каналы - емкость позволяет при тех же энергетических затратах повысить эф- фективность применения установки для гомогенизации температуры и химсостава сплава на 25-30%. Вследствие доступности всех каналов дая механической очистки в процессе работы устройства и сниженид, тепловых деформаций футеровки продолжительность непрерывной работы предлагаемого устройства повышается в 3-5 раз, а эксплуатационные затраты за счет снижения расхода материалов, простоя оборудования и экономии труда ремонтных служб уменьшаются в 2-2,5 раза. Ожидаемый экономический эффект по предварительным расчетам составит 50 тыс. руб. на одно устройство.

Фиг. 2

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная канальная плавильно-раздаточная печь | 1978 |

|

SU713216A1 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ С ЖЕЛЕЗНЫМ СЕРДЕЧНИКОМ | 1970 |

|

SU288183A1 |

| Индукционная канальная печь для плавления,обработки и разливки жидкого металла | 1983 |

|

SU1072574A1 |

| Магнитодинамическая раздаточная печь | 1986 |

|

SU1381737A1 |

| Индукционная канальная печь с железным сердечником | 1973 |

|

SU493936A2 |

| Индукционная канальная печь | 1978 |

|

SU667784A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОГО МЕТАЛЛА | 1990 |

|

RU1688767C |

| Индукционная канальная печь | 1975 |

|

SU565188A1 |

| Устройство для литья под электромагнитным давлением | 1978 |

|

SU738759A1 |

| Индукционная канальная печь и способ плавки металла | 1977 |

|

SU965319A2 |

УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ,ОБРАБОТКИ И ЗАПИВКИ МЕТАЛЛА, содержащее два боковых,центральный и донные, сообщающиеся с емкостью для металла : каналы, замкнутые вокруг боковых каналов магнитопроводы с обмотками, питаемыми переменным током, разомкнутый магнитопровод с обмотками,питаемыми переменным током той же частоты и съемный сливной трубопровод, о тли чающееся тем, что., с целью повышения энергетических характеристик и.надежности устройства и удобства его эксплуатации, донные каналы вьптолнены под углом 15- 75 к оси центрального канала при отношении его длины к высоте общего участка донных каналов 0,5-2, отношение полудлины емкости к длине донного канала 0,8-2у отношение ширины центрального канала к высоте общего участка донных каналов 0,5-10, а общий участок донных каналов и центральный ка- ( нал установлены в зазоре разомкнутоW го магнитопровсзда. со о 4ib СО

ul

ГГ- J

.

I

Фиг. 4

Ф1/г.

8 Фиг.6

Фиг. 7

| I | |||

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ С ЖЕЛЕЗНЫМ СЕРДЕЧНИКОМ | 0 |

|

SU288183A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-12-23—Публикация

1980-04-22—Подача