(54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ЭЛЕКТРОМАГНИТНЫМ

I

Изобретение относится к литейному производству, в частности,к конструкциям машин для литья под давлением и может быть использовано для фасонного литья из цветных сплавов.

Известно плавильно-заливочное устройство для литья под низким злектромагнитным Давлением, в котором в качестве раздаточной емкости используется индукционная канальная печь. В футеровке стенки печи выполнен плоский канал металлопровода индуквдонного насоса, индуктор которого установлен с внешней стороны этой стенки. Литейная форма соединена с каналом металлопровода посредством обогреваемого переходника 1 .

Недостатком устройства является низкая эффективность индукционного насоса. По технологическим соображениям и требованиям техники безопасности канал насоса имеет toiiстые стенки, что затрудняет наведение токов индуктором бегущего поля и снижает давление, развиваемое насосом.

Наиболее близким к предлагаемому устройству является устройство для литья под электДАВЛЕНИЕМ

ромагнитным давлением на базе магнитодинамической установки МДН-6. Установка МДН-6 представляет собой индукционную канальную печь с тремя вертикальными каналами, в верхней части сообщающимися с емкостью для металла, а в нижней части соединенными между Собой горизонтальным каналом. Боковые вертикальные каналы охваченызамкнутыми магнитопроводами с обмотками (индукторами). Место пересечения центрального вертикального

10канала с горизонтальным охвачено полюсами С-образного разомкнутого магнитопровода с обмотками. К центральному каналу пристыкован металлопровод, соединенный с литейной формой.

15

При включении обмоток в сеть переменного тока замкнутые магкитопроводы индуктируют ток в металле, заполняющем каналы. Взаимодействие этого тока с магнитным потоком

20 разомкнутого магнитопровода приводит к возникновению электромагнитной силы, направленной в сторону центрального вертикального патрубка. Под действием этой силы металл

подается в металлотфовод и, далее,в литейную форму 2. .

Индуктирование тока в канале замкнутыми мапштопрбводами позволяет, несмотря на значительную толщину стенок канала, получить большую плотность тока в жидком металле и большую величину электромагнитного давления. Промышленная установка МДН-6 расчитана на давление 0,5-10 н/м при Перекачке алюминиевых сплавов. Дальнейшее увеличение давления возможно лишь до 0,75-1,010 н/м, из-за конструктивных особенностей установки. На границе магнитного поля, создаваемого разомкнутым электромагнитом, в канале устаНОБКИ возникают вихри жидкого металла с областями пониженного давления в дентре вихрей. В этих областях накапливается растворенный в жидком металле водород и сюда же испаряются легколетучие компоненты сплава (цинк, магний). В результате образовавшийся газо-паровой пузырь прерывает ток в канале печи. Возникают пульсации давления и броски тока, препятствующие дальнейшему увеличению давления.

Целью изобретения является стабилизация работы и повышение давления.

Согласно предложению эта цель достигается путем выполнения горизонтального канала плоским с перегородкой под центральным вертикальным каналом и со скругленными торцами, причем ширзгаа его в 2-4 раза ripeвьшхает диаметр боковых вертикальных каналов. Разомкнутому магнитопроводу придана П-образная форма и расположен он под горизонтальнь1М каналом таким образом что его пЪЛюса противостоят боковым вертикальным каналам..

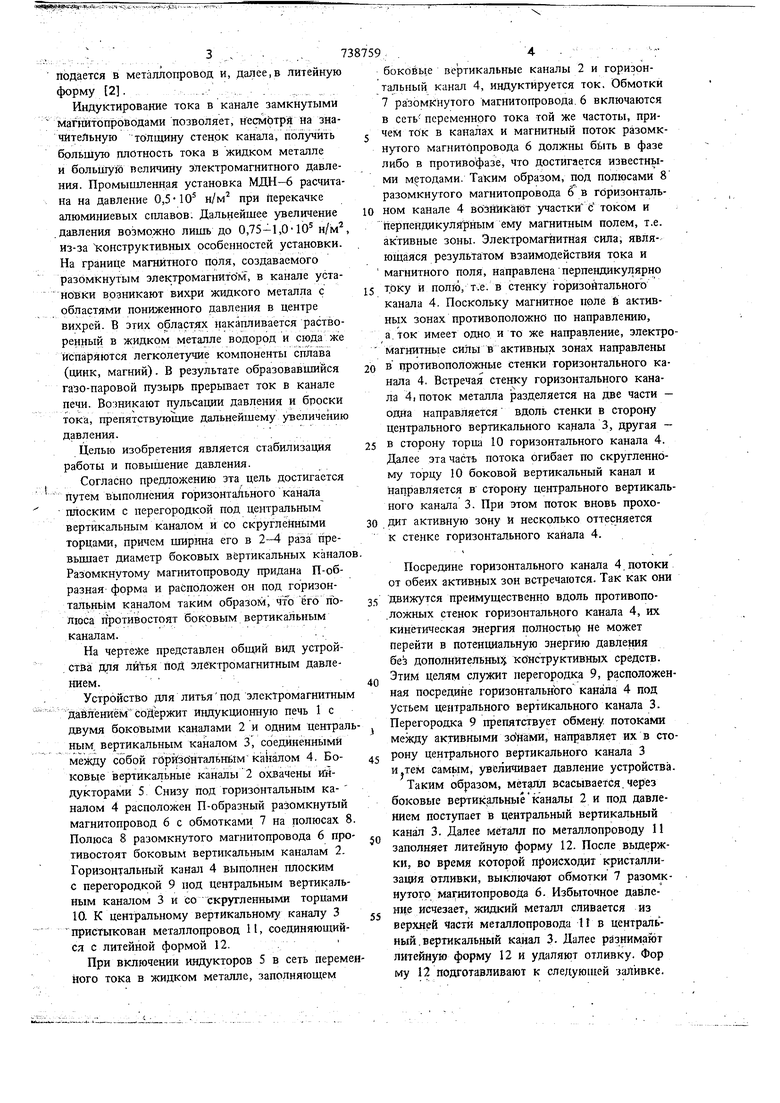

На чертеже представлен общий вид устройства Для лйтья под электромагнитным давлением.

Устройство для литья под электромагнитным давлениемсодержит индукционную печь 1 с двумя боковыми каналами 2 и одним центральНЬ1М, вертикальным каналом 3, соединенными между собой гОрязонтальнь1м каналом 4. БоKOBbie вертикальные каналы 2 охвачены индукторами 5 Снизу под горизонтальным каналом 4 расположен П-образный разомкнутый магнитопровод 6 с обмотками 7 на полюсах 8. Полюса 8 разомкнутого магнитопровода 6 противостоят боковым вертикальным каналам 2. Горизонтальный канал 4 выполнен плоским с перегородкой 9 под центральным вертикальным каналом 3 и Со скругленными торцами 10. К центральному вертикальному каналу 3 пристыкован металлопровод 11, соединяющийся с литейной формой 12..

При включении индукторов 5 в сеть переменного тока в жидком металле, заполняющем

бокойы.е вертикальные каналы 2 и горизонтальный канал 4, индуктируется ток. Обмотки 7 разомкнутого магнитопровода. 6 включаются в сеть переменного тока той же частоты, причем тОк в каналах и магнитный поток разомкнутого магнитопровода 6 должны бь1ть в фазе либо в противофазе, что д,остигается известнь ми методами. Таким образом, под полюсами 8 разомкнутого магнитопровода 6 ъ горизонтальном канале 4 возникаШт участки С током и перпендикулярным ему магнитным полем, т.е. активные зоны. Электромагнитная сила, являющаяся результатом взаимодействия тока и магнитного поля, направлена перпендикулярно Т.Оку и поли, т.е. в стеику горизонтального канала 4. Поскольку магнитное поле 6 активных зонах противоположно по направлению, а. Ток имеет одно и то же направление, электромагнитные сиЛы в активных зонах направлены в противоположные стенки горизонтального канала 4. Встречая стенку горизонтального канала 41 поток металла разделяется на две части - одна направляется вдоль стенки в Сторону центрального вертикального канала 3, другая в сторону торца 10 горизонтального канала 4. Далее эта часть потока огибает по скругленному торцу 10 боковой вертикальный канал и направляется в сторону центрального вертикального канала 3. При этом поток вновь проходит активную зону И несколько оттесняется к стенке горизонтального канала 4.

Посредине горизонтального канала 4 потоки от обеих активных зон встречаются. Так как они движутся преимущественно вдоль противоположных стенок горизонтального канала 4, их кинетическая энергия полностьнр не может перейти в потенциальную энергию давления без дополнительны; конструктивных средств. Этим целям служит перегородка 9, расположенная посредине горизонтального канала 4 под устьем центрального вертикального канала 3. Перегородка 9 препятствует обмену потоками между активными зонаМИ, направляет их в сторону центрального вертикального канала 3 и.тем самым, увеличивает давление устройства.

Таким образом, металл всасывается. через боковые вертикальные каналы 2 и под давлением поступает в центральный вертикальный канал 3. Далее металл по металлопроводу 11 заполняет литейную форму 12. После вьщержки, во время которой происходит кристаллизация отливки, выключают обмотки 7 разомкнутого ма1Гнитопровода 6. Избыточное давление исчезает, жидкий металл сливается из верхней части металлопровода 11 в центральный.вертикальный канал 3. Далее разнимают литейную форму 12 и удаляют отливку. Фор му 12 подготавливают к следующей заливке. Во время выдержки формы под давлением индукторы 5 включаются в режим, обеспечивающий высокую плотность тока в горизонтальном канале 4. Чтобы при этом не произошел перегрев металла, в каналах устройства обмотки 7 включаются на различное напряжение, что позволяет получить различную (в тфеделах 10%) напряженность магнитного поля в активных зонах, следовательно и различное давление, развиваемое активными зонами. За счет Этой разницы в давлениях вдоль горизонтального канала4 металл транспортируется в направлении активной зоны,с меньшим давлением. Таким образом, во время выдержки происходит циркуляция металла вдоль каналов, что устраняет его перегрев. Ширина горизонтального канала с точки зрения получения максимального давления должна выбираться в пределах 2-4 диаметров вертикального бокового канала. При меньшей ширине слишком малая часть обратного потока поворачивается в сторону центрального канала. Вследствие этого снижаетс я величина давления, развиваемого в насосном режиме. При увеличении ширины горизонтального канала все большая часть обратного потока поворачивается в сторону центрального вертикального канала, следовательно, давление монотонно возрастает. Как показали эксперименты, вьшолнение горизонтального канала с шириной большей, чем четыре диаметра вертикального .бокового канала, нецелесообразно, так как дальнейший прирост давления незначителен. В конструкции описываемого устройства устранены области пониженного давления в каналах, обеспечена возможность циркуляции металла вдоль канала во время выдержки литейной формы под давлением. Эти особенности позволяют устранить броски тока и существенно увеличить давление устройства, что улучшает заполнение формы и качество отливки. .Увеличение давления происходит как за счет увеличения ruiOTTiocTH тока в активных зонах, т.е. увеличения злектромагниттного да влёШя, та1« и за счёт большей эффективности использования этого давления. В. описываемом устройстве обратные потоки металла поворачиваются в скругленных торцах горизонтального канала и вновь направляются в сторону центрального вертикального патрубка. Поэтому давление, развиваемое устройством, близко к электромагнитному. Формула изобретения 1.Устройство для литья под электромагнитным давлением, содержашее литейную форму, металлопровод и индукционную печь, состоящую из шахты, двух боковых и одного центрального вертикальных каналов, горизонтального канала, двух индукторов и разомкнутого магнитопровода с обмотками .на полюсах, о тл и ч а ю щ е е с я тем, что, с целью стабилизации работы и увеличения давления, ropiHзонтальный канал выполнен плоским с перегородкой под центральным вертикальным каналЬм и со скругленными торцами, а разомкнутый Цагнитопровод выполнен П-образным, при этом его полюса противостоят боковым вертикальным каналам. 2.Устройство .по п. 1, о т л и 1 а ю щ ее с я тем. Что Ширина горизонтального канала составляет 2-4 диаметра боковых вертикальных каналов. Источники инфьрмации, принятые во внимание при экспертизе 1.Авто)ское свидетельство СССР № 448068, кл. В 22 D 27/14, 1974. 2.Белопухов А. К. Литье под давлением, М., Машиностроение, 1975, с. 318-319.

ff

/f

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитодинамическая раздаточная печь | 1986 |

|

SU1381737A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОГО МЕТАЛЛА | 1990 |

|

RU1688767C |

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| Устройство для литья под электромагнитным давлением | 1983 |

|

SU1118481A1 |

| Индукционная канальная единица | 1982 |

|

SU1049729A1 |

| Индукционная канальная печь | 1978 |

|

SU667784A1 |

| Установка для литья под электромагнитным давлением | 1980 |

|

SU944779A1 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ РАЗДАТОЧНАЯ ПЕЧЬ | 1988 |

|

RU2007682C1 |

| Индукционная канальная печь и способ плавки металла | 1977 |

|

SU965319A2 |

| Индукционная канальная плавильно-раздаточная печь | 1978 |

|

SU713216A1 |

Авторы

Даты

1980-06-05—Публикация

1978-01-31—Подача