Ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плавки и разливки металла магнитодинамическим насосом | 1986 |

|

SU1444968A1 |

| Индукционная канальная печь для плавления,обработки и разливки жидкого металла | 1983 |

|

SU1072574A1 |

| Устройство для разливки металла | 1981 |

|

SU1014650A1 |

| Индукционная печь | 1971 |

|

SU515926A1 |

| Индукционная канальная плавильно-раздаточная печь | 1978 |

|

SU713216A1 |

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| Индукционная печь | 1979 |

|

SU866396A1 |

| Устройство для дозирования жидкого металла | 1979 |

|

SU928804A1 |

| Устройство для порционной разливкиМЕТАллА | 1977 |

|

SU660342A1 |

| Индукционная канальная печь | 1985 |

|

SU1364845A1 |

1, Индукционная канальная печь по авт. св. № 288183, отличающ а я с я тем, что, с целью повышения чистоты металла и увеличения срока службы каналов, она дополнительно снабжена фильтром, установленным в тигле и разделякяцим его на части, каждая из которых сообщается с боковым канапом.

fj. к

:.

9ut.l

о т л и ч аю щ и и с я тем, что, с

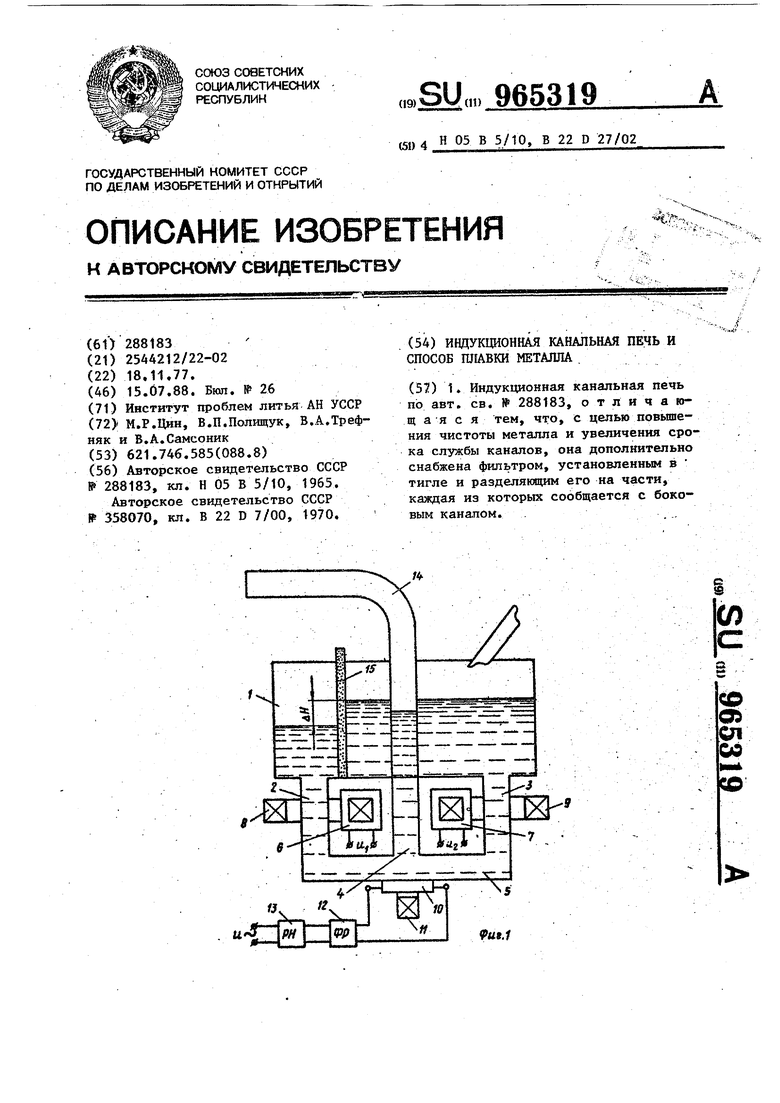

. Изобретение относится к области

литейного производства и в частности к плавильно-разливочным устройствам магнитно-динамического типа.

Известна индукционная канальная печь для плавки и разливки металла по авт. св. № 288183. Печь содержит тигель, сообщанщиеся с ним снизу три вертикальных канала, соединенные между собой горизонтальным каналом, два замкнутых вокруг боковых каналов магнитопровода с обмотками, питаемыми переменным током, разомкнутый магнитопровод с обмотками, расположенньй в месте пересечения центрального ка нала с горизонтальным, и съемный металлопровод, соединенный с центральнь1м каналом.

Недостатком этой печи является то что она не обеспечивает необходимого качества металла, так как вносимые шихтой окислы и другие неметаллические включения, а также продукты рафинирования металла имеют плотность, близкую к плотности сплава, захватываются им при разливке и попадают в отливки.

Кроме того, отложение этих включений в каналах печи в результате

целью совмещения процессов плавки и разливки, при разливке увеличивают амплитуду напряжения электромагнита и одновременно уменьшают контролируемьй угол сдвига фаз между этим напряжением и лотком в центральном канале, поддерживая их заданное соотношение, обеспечивающее разливку металла с заданной скоростью, при сохранении направления циркуляции металла в печи

действия электромагнитных сил вызывает интенсивное зарастание их полости и быструю остановку печи на очистку или замену канала.

Известен способ плавки и разливки металла в печи, вьппеуказанной конструкции, включающий подачу на обмотки индукторов разных по йеличине и (или), фазе.напряжений, обеспечивающих вцентральном канале, соединенном с ме- таллопроБОДом, ток, необходимый для поддержания температуры разливки металла, и подачу в период между разливками на обмотку электромагнита напряжения, обеспечивающего заданную скорость циркуляции в направлении той части тигля, куда подается шихта для плавки, и заданньй зфовень металла в металлопроводе.

Известньй способ не позволяет сов местить процессы плавки и разливки металла, что необходимо для непрерывной плавки и порционного дозирования металла в литейные машины.

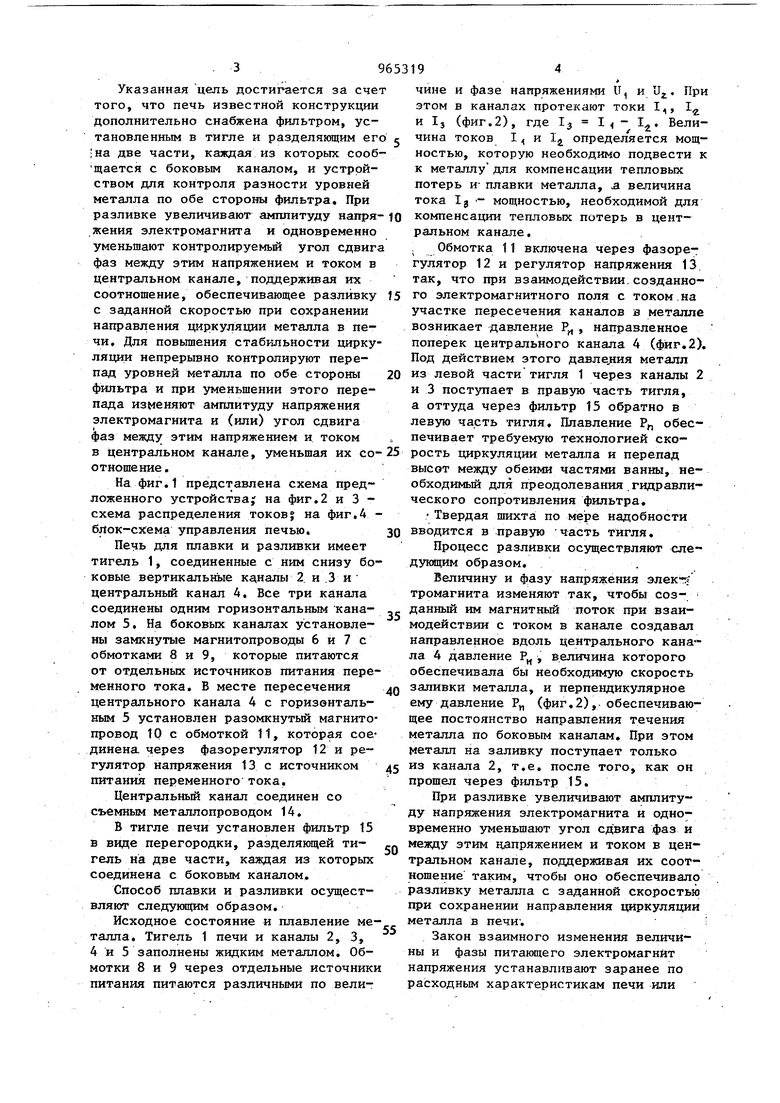

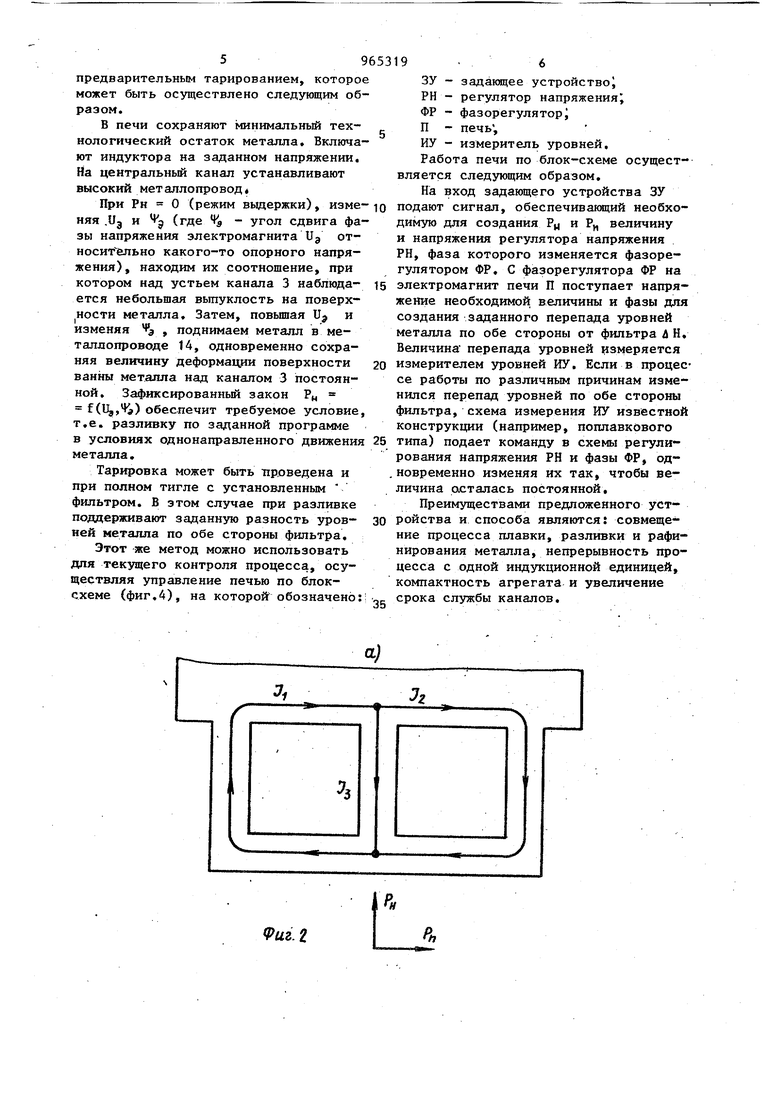

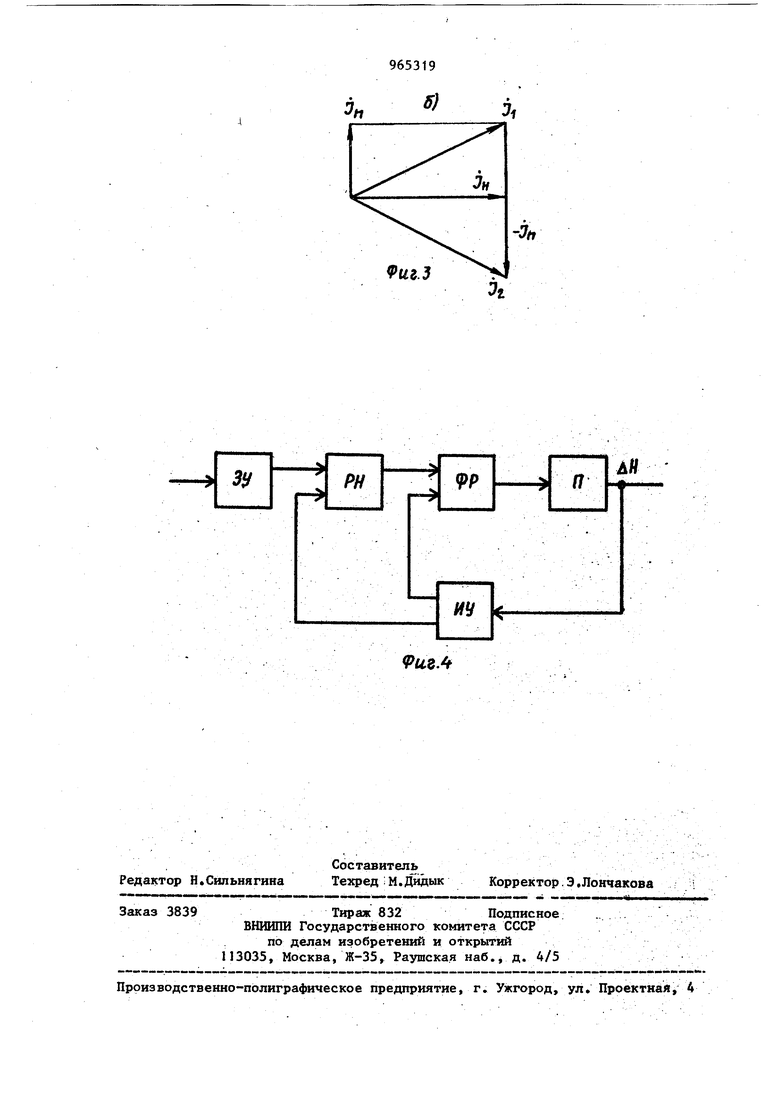

Целью изобретения является повьшхение чистоты металла, совмещение процессов плавки и разливки металла и повьш1ение стабильности циркуляции металла в печи. Указанная цель достигается за сче того, что печь известной конструкции дополнительно снабжена фильтром, установленным в тигле и разделяющим ег ;на две части, каждая из которых сооб щается с боковым каналом, и устройством для контроля разности уровней металла по обе стороны фильтра. При разливке увеличивают амплитуду напря женин электромагнита и одновременно уменьшают контролируемьй угол сдвиг фаз между этим напряжением и током в центральном канале, поддерживая их соотношение, обеспечивающее разливку с заданной скоростью при сохранении направления циркуляции металла в печи. Для повьшения стабильности цирку ляции непрерывно контролируют перепад уровней металла по обе стороны фильтра и при уменьшении этого перепада изменяют амплитуду напряжения электромагнита и (или) угол сдвига фаз между этим напряжением и током в центральном канале, уменьшая их со отношение. На фиг.1 представлена схема предложенного устройства; на фиг.2 и 3 схема распределения токовj на фиг,4 блок-схема управления печью, Печь для плавки и разливки имеет тигель 1, соединенные с ним снизу бо ковые вертикальнЗые кдналы 2 и .3 и центральный канал 4, Все три канала соединены одним горизонтальным каналом 5, На боковых каналах установлены замкнутые магнитопроводы 6 и 7 с обмотками 8 и 9, которые питаются от отдельных источников питания пере менного тока, В месте пересечения центрального канала 4 с горизонтальным 5 установлен разомкнутый магнито провод 10 с обмоткой 11, которая сое динена через фазорегулятор 12 и регулятор напряжения 13с источником питания переменного тока. Центральный канал соединен со съемным металлопроводом 14. В тигле печи установлен фильтр 15 в виде перегородки, разделяющей тигель на две части, каждая из которых соединена с боковым каналом. Способ плавки и разливки осуществляют следунтр1м образом. Исходное состояние и плавление ме талла. Тигель 1 печи и каналы 2, 3, 4 и 5 заполнены жидким металлом. Обмотки 8 и 9 через отдельные источник питания питаются различными по величине и фазе напряжениями U, и Uj,. При этом в каналах протекают токи I,, 1 и Ij (фиг,2), где 1 I - Ij,, Величина токов I, и Ij определяется мощностью, которую необходимо подвести к к металлу для компенсации тепловых потерь и-плавки металла, а величина тока Ig мощностью, необходимой для компенсации тепловых потерь в центральном канале, , Обмотка 11 включена через фазорегулятор 12 и регулятор напряжения 13 так, что при взаимодействии.созданного электромагнитного поля с током на участке пересечения каналов в металле возникает давление Р , направленное поперек центрального канала 4 (фиг.2). Под действием этого давле,ния металл из левой части тигля 1 через каналы 2 и 3 поступает в правую часть тигля, а оттуда через фильтр 15 обратно в левую часть тигля. Плавление Р„ обеспечивает требуемую технологией скорость циркуляции металла и перепад высот между обеими частями ванны, необходимый для преодолевания.гидравлического сопротивления фильтра. Твердая шихта по мере надобности вводится в правую часть тигля. Процесс разливки осущестрляют следующим образом. Величину и фазу напряжения элек-; тромагнита изменяют так, чтобы соз- данный им магнитный поток при взаимодействии с током в канале создавал направленное вдоль центрального канала 4 давление Р, йеличина которого обеспечивала бы необходимзпо скорость заливки металла, и перпе1щикулярное ему давление Р„ (фиг.2), обеспечивающее постоянство направления течения металла по боковым каналам. При этом металл на заливку поступает только из канала 2, т.е. после того, как он прощел через фильтр 15, При разливке увеличивают амплитуду напряжения электромагнита и одновременно уменьшают угол сдвига фаз и между этим напряжением и током в центральном канале, поддерживая их соотношение таким, чтобы оно обеспечивало разливку металла с заданной скоростью при сохранении направления циркуляции металла в печи-,i Закон взаимного изменения величины и фазы питающего электромагнит напряжения устанавливают заранее по расходным характеристикам печи или

предварительным тарированием, которое может быть осуществлено следующим образом.

В печи сохраняют минимальный технологический остаток металла. Включают индуктора на заданном напряжении, На центральный канал устанавливают высокий металлопровод

При Рн О (режим вьщержки), изменяя ,Ug и (где % - угол сдвига фазы напряжения электромагнита Ug относительно какого-то опорного напряжения), находим их соотношение, при котором над устьем канала 3 наблюдается небольшая вьтуклость на поверх|Ности металла. Затем, повьшгая Uj и изменяя э ) поднимаем металл в металлопроводе 14, одновременно сохраняя величину деформации поверхности ванны металла над каналом 3 постоянной. Зафиксированный закон Р„ f (Ц,,%) обеспечит требуемое условие, т,е. разливку по заданной программе в условиях однонаправленного движения металла.

Тарировка может быть проведена и при полном тигле с установленным фильтром, В этом случае при разливке поддерживают заданную разность зфовней металла по обе стороны фипьтра,

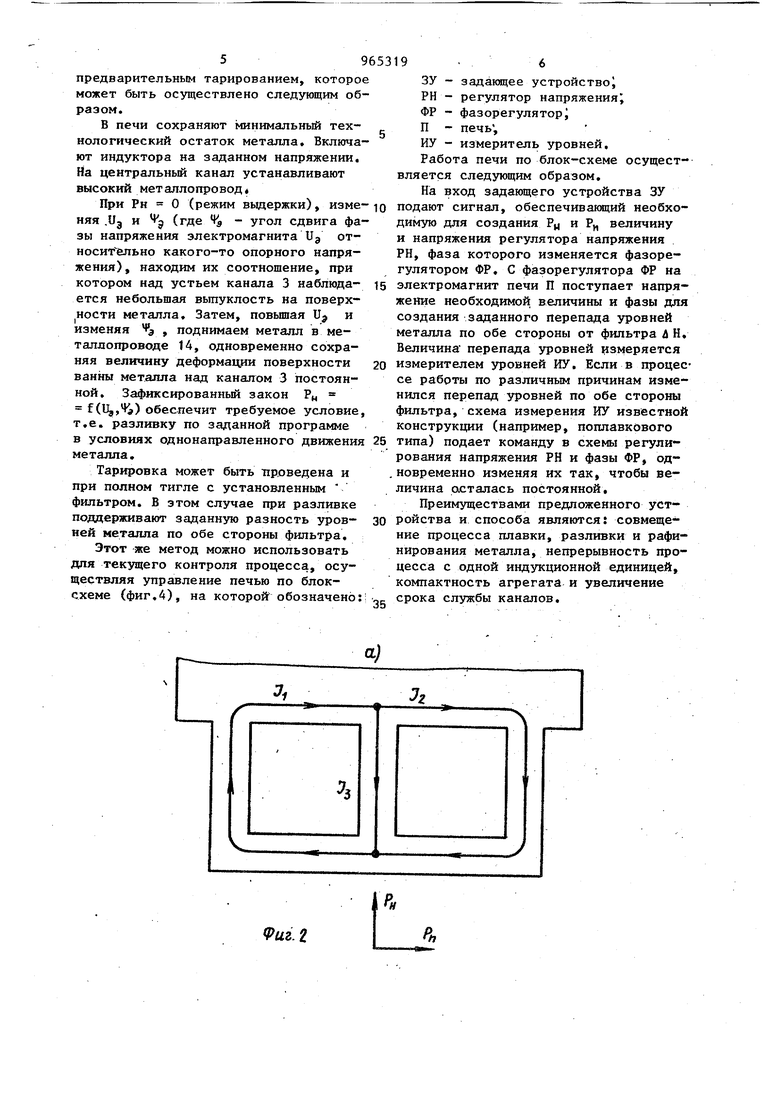

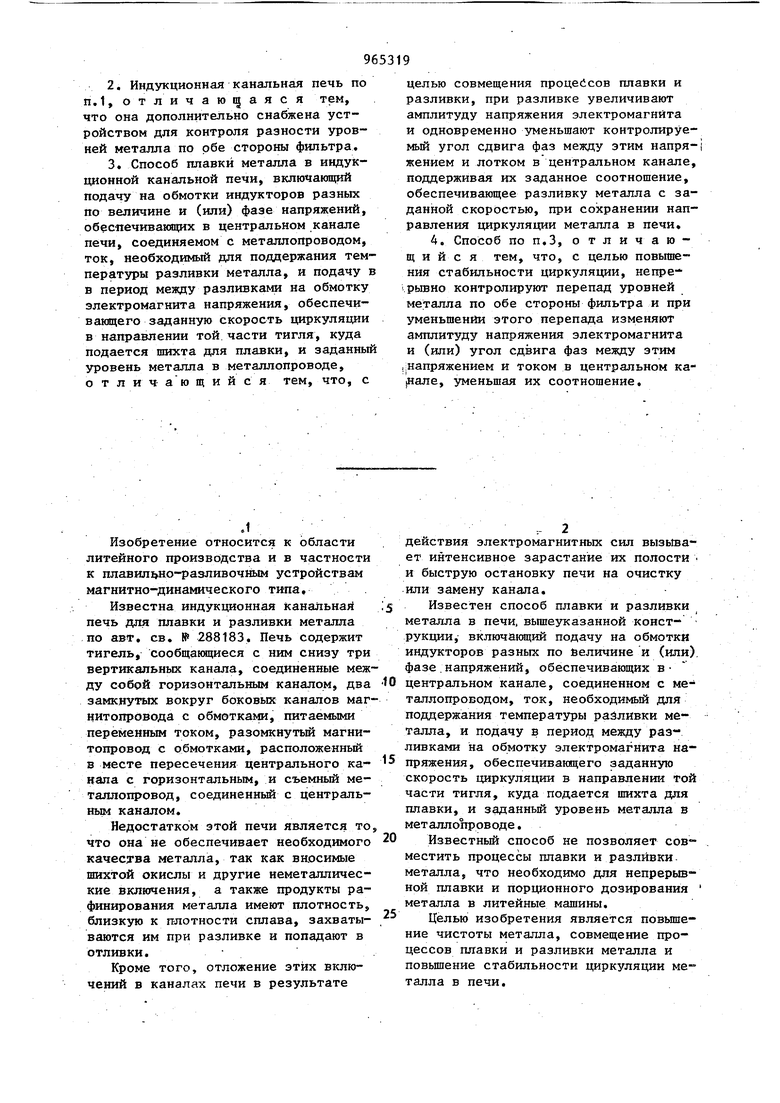

Этот же метод можно использовать для текущего контроля процесса, осуществляя управление печью по блоксхеме (фиг,4), на которой обозначено:

9иг. 2

ЗУ - задакяцее устройство

РН - регулятор напряжения

ФР - фазорегуляторi

П - печь ,

ИУ - измеритель уровней.

Работа печи по блок-схеме осуществляется следующим образом.

На вход задающего устройства ЗУ подают сигнал, обеспечивакиций необходиkyю для создания Гц и Р„ величину и напряжения регулятора напряжения РН, фаза которого изменяется фазорегулятором ФР, С фазорегулятора ФР на электромагнит печи П поступает напряжение необходимой величины и фазы для создания заданного перепада уровней металла по обе стороны от фильтра 4 И, Величина перепада уровней измеряется измерителем уровней ИУ, Если в процессе работы по различным причинам изменился перепад уровней по обе стороны фильтра, схема измерения ИУ известной конструкции (например, поплавкового типа) подает команду в схемы регулирования напряжения РН и фазы ФР, од. новременно изменяя их так, чтобы величина асталась постоянной.

Преимуществами предложенного устройства и способа являются: совмещение процесса плавки, разливки и рафинирования металла, непрерывность процесса с одной индукционной единицей, компактность агрегата и увеличение срока службы каналов.

РН

9и.

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ С ЖЕЛЕЗНЫМ СЕРДЕЧНИКОМ | 0 |

|

SU288183A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА | 0 |

|

SU358070A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-15—Публикация

1977-11-18—Подача