оэ

09

to

СП

00 Изобретение относится к способу получения технических мыл жирных кислот, применяемых во флотации. В практике обогащения руд важнейшими флотореагентами-собирателями окисленных минералов являются жирные кислоты природного происхождения, которые содержатся в продуктах лесохимической промьшшенности (например талловое масло или в продуктах пищевой промышленности (техническая олеиноваякислота, соапстоки и дрТ). В с ё эти продукты «содержат длинноцепочные жирные кисВо флотационлоты от С до С ном процессе жирные кислоты используют в виде 2-5%-ных водных растворов натриевых мыл. Известен способ получения технических мыл непосредственно на обога тительных фабриках путем омыления водных эмульсий олеиновой кислоты или таллового масла крепкими раство рами кальцинированной и каустической соды при 40-60°Clj. Недостатком указанного способа является сравнительно низкая скорость процесса омыления. В условиях обогатительных фабрик омыление зани мает 40-60 мин. Интенсификация омыленпя механическим: способами,(нап ример эмульгированием реакционной массы), затруднительна, так как приводит к значительному пенообразова нию и снижению удельной прои зводительности оборудования. Наиболее близким к изобретению техническим решением является способ получения технических мыл жирны кислот природного происхождения, за лючающийся в омылении жирных кислот щелочными агентами в присутствии ка боновых кислот меньшего, по сравнению с исходными жирными кислотами, молекулярного веса - циклических нафтеновых кислот. По этому способу в емкость для омь1ления загружают 25%-ный раствор кальцинированной со ды, разогревают его острым паром и вводят смесь жирных и нафтеновых ки лот. Расход кальцинированной соды составляет 160-170 кг на I т суммы органических кислот. Процесс ом шения (варки ) ведут 2-3 ч до остаточ ной концентрации свободной шелочи 0,1-0,2% Количество омыленных кислот (концентрация мыла ) в конце омы ления составляет 67-70% 2. 582 Недостатками известного способа является то, что при использовании технических мыл при флотации добавка нафтеновых кислот недопустима, так как даже маль1е количества нафтеновых кислот нарушают технологию фпотационного обогащения большинства руд, кроме того длительность получения технических мыл (50-60 мин), что не позволяет интенсифицировать процесс. Цель изобретения - интенсификация процесса. Поставленная цель достигается тем, что согласно способу получения технических мьш для флотации путем омыления жирных кислот природного происхозвдения щелочным агентом при повышенной температуре в присутствии кар-, боновык кислот, в качестве которых используют насьш1енные карбоновые кислоты (НКК) С-,-С в количестве 2-10% от массы жирных кислот. Пример. Юг технической : олеиновой кислоты марки Б (3,6; моль перемешивают с 120 мл воды при , в полученную эмульсию вводят 0,5 г (5%) НКК фракции С.,-С (3,3 19 моль. Реакционную массу обрабатывают 5 г кальцинированной соды (4,7- 10 моль, выдерживают при , перемешивая до получения осветленного раствора и постоянства остаточной щелочности, равной 0,15%, что является признаком окончания омыления. Концентрация мьша 7,9%, время омыления 20 мин. Пример2. 6г дистилированного таллового масла (2,1- 10 моль) перемешивают со 180 мл воды при .. В полученную эмульсию вводят 0,2 г (3,3%) НКК фракции (1,3-Зх 4 О моль .). Реакционную массу обрабатывают 1 г каустической соды (2,5 10 моль), выдерживают при 40 С, перемешивая до осветления раствора .и постоянства остаточной щелочности -0,2%. В указанных условиях время омыления составляет 27 мин. Концентрация мыла 3,4 %. ПримерЗ. Юг технической олеиновой кислоты марки Б (3,6 10 моль) перемешивают со 20 мл воы при , в полученную эмульсию вводят 0,2 г (2%) НКК фракции С-, 1,5 10 моль), реакционную массу обрабатывают 1,5 г каустической соды (3,9 -10 моль ), выдерживают при 3 50°С, перемешивая до получения осве ленного раствора и постоянства остаточной щелочности равной 0,15%, что является признаком окончания ом ления . Время омыления составляет 24 мин. Концентрация мьша 31,8%. П р и м е р 4. 10 г технической олеиновой кислоты марки Б (3,6 у10 моль ) перемешивают с 120 мл воды при , ;В полученную эмульсию вводят 1 г (10%) НКК фракции Сз( моль). Реакционную массу обрабатывают 5 г кальцинированной соды (4,7 10 моль), выдерживают при50°С, перемешивают до получения осветленного раствора и постоянства остаточной щелочности равной 0,15%, что является признаком окончания омьтения. Время огфшения составляет 30 мин. Концентрация мы,ла Ь,2%. 58 Пример5. 9,0г дистиллированного таллового масла (3,1- 10:2моль) перемешивают с 270 мл воды при 40°С. В полученную эмульсию вводят 0,4 ( 5% НКК фракции Cg (3,2 10 моль) . Реакционную массу обрабатывают 1,5г каустической соды (3,9 10 моль), выдерживают|п5и; 40°С и перемешивают до осветления раствора и постоянства остаточной щелочности 0,15 %. Время омыления составляет 22 мин. Концентрация мыла 3,2%, П р и м е р 6, Процесс проводят по примеру 5 с использованием различных насьш1енных карбоновых кислот, Сравнительные результаты приведены в табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Собиратель для флотации несульфидных руд | 1980 |

|

SU876173A1 |

| Способ получения реагента-собирателя для флотации несульфидных руд | 1982 |

|

SU1077640A1 |

| ФЛОТАЦИОННЫЙ СОБИРАТЕЛЬ ДЛЯ НЕСУЛЬФИДНЫХ РУД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2255813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2065489C1 |

| Способ получения технологической смазки для обработки металлов | 1974 |

|

SU499290A1 |

| Смазка для волочения металлов | 1982 |

|

SU1046278A1 |

| СПОСОБ ФЛОТАЦИИ КАЛЬЦИТО-ФЛЮОРИТОВЫХ РУД | 2001 |

|

RU2192314C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНО-АПАТИТ-МАГНЕТИТОВОЙ РУДЫ С ИСПОЛЬЗОВАНИЕМ ОБОРОТНОЙ ЖЕСТКОЙ ВОДЫ, ОБРАБОТАННОЙ ИЗВЕСТКОВЫМ МОЛОКОМ | 2000 |

|

RU2162017C1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ЕГО ОСНОВЕ | 2007 |

|

RU2336291C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ ШЕРСТЯНОГО ВОЛОКНА | 2004 |

|

RU2259432C1 |

СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКИХ МЫЛ путем омыления жирных кислот природного происхолздения щелочным агентом при повышенной температуре в присутствии карбоновых Кислот, отличающийся тем, что, с целью интенсификации процесса, в качестве карбоновых кислот используют насыщенные карбоновые кислоты в количестве 2-10% от массы жирных кислот. 9

49 36 35 36 49 50 30 50

С,

S

Сз

Сю Cj-Cj

VS2

Таблица 1

45 40 38 39 46 47 28 50

40 24 23 30

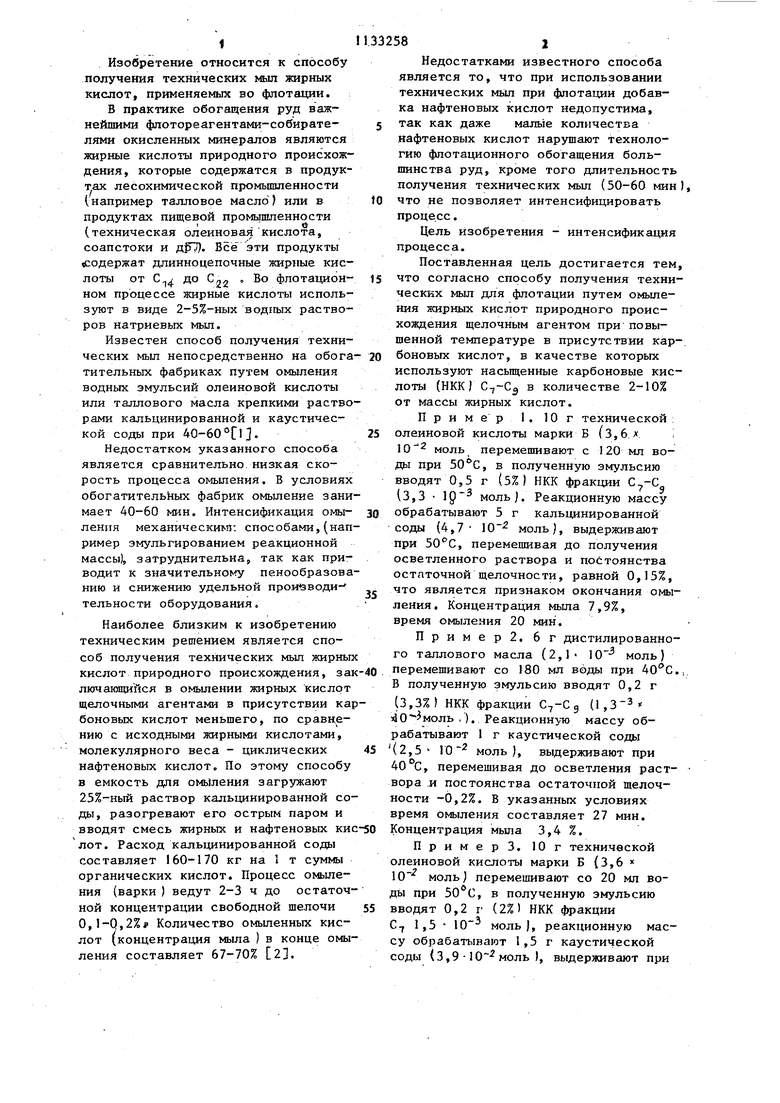

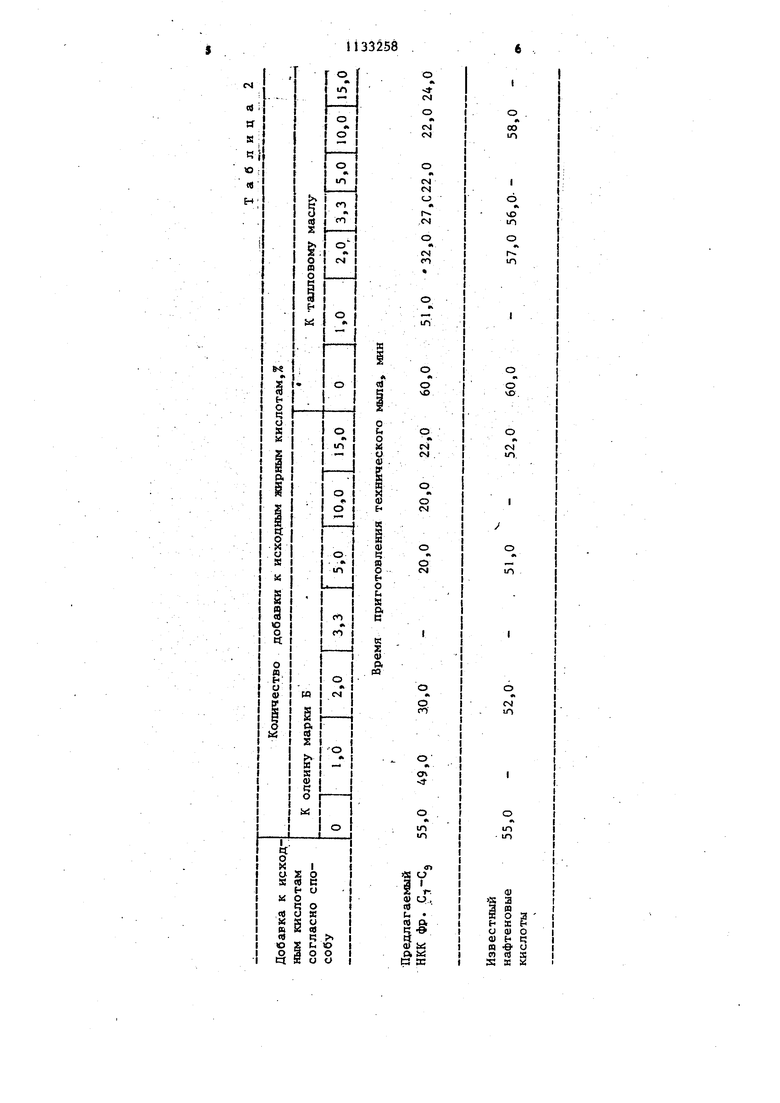

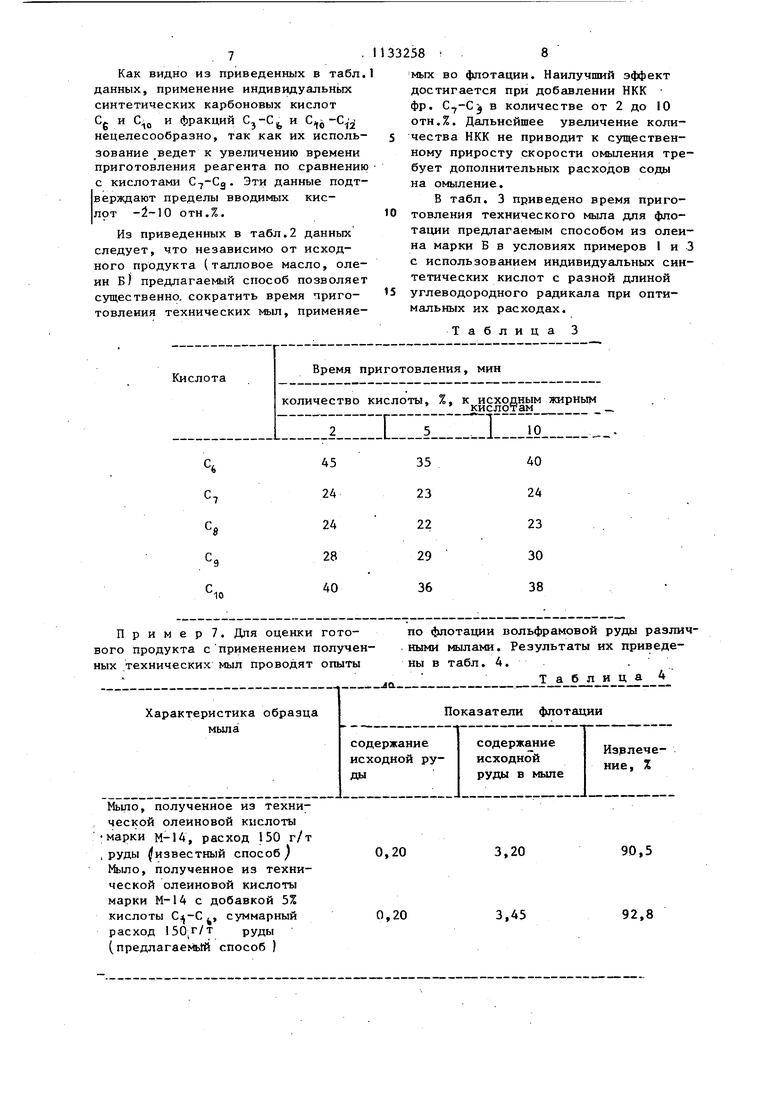

35 23 22 29 36 36 20 48 ,38 2 19, 47 7 Как видно из приведенных в табл данных, применение индивидуальных синтетических карбоиовых кислот Cg и и фракций С,-С Ь и Сцо -12 нецелесообразно, так как их использование ведет к увеличению времени приготовления реагента по сравнению с кислотами . Эти данные подтверждают пределы вводимых кислот -2-10 отн.%. Из приведенных в табл.2 данных следует, что независимо от исходного продукта (талловое масло, олеин Б) предлагаемый способ позволяет существенно, сократить время приготовления технических мыл, применяеПример 7. Для оценки готового продукта с применением полученных технических мыл проводят опыты

Мыло, полученное из технической олеиновой кислоты Марки м-14, расход 150 г/т , руды известный способ) ЬЬшо, полученное из технической олеиновой кислоты марки М-14 с добавкой 5% кислоты , суммарный расход 150.г/т руды (предлагаемьда способ ) ,„

90,5

3,20

0,20

3,45

92,8

0,20 58 мых во флотации. Наилучший эффект достигается при добавлении НКК фр. в количестве от 2 до 10 отн.%. Дальнейшее увеличение количества НКК не приводит к существенному приросту скорости омыления требует дополнительных расходов соды на омыление. В табл. 3 приведено время приготовления технического мыла для флотации предлагаемым способом из олеина марки Б в условиях примеров I и 3 с использованием индивидугшьных синтетических кислот с разной длиной углеводородного радикала при оптимальных их расходах. Таблица 3 по флотации вольфрамовой руды различными мылами. Результаты их приведены в табл. А.. Т а б л и ц а 4

9N3325810

Таким образом, по предлагаемому та. Кроме того возможно повышение способу значительно сокращается время технологических показатедей обогаприготовления технического №1ла, щения руд за счет большей од ородносприменяемого для флотации при некото- ти реагента и благоприятной мицеллярром улучшении качества концентра- ной его структуры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология переработки.жиров | |||

| М., Пищевая промьгаленность,1970, с.483-513 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с.480-508 (прототип). | |||

Авторы

Даты

1985-01-07—Публикация

1982-02-05—Подача