Изобретение относится к конструкции устройств аэродинамического нагрева, в которых основным генератором тепла служит центробежный нагревательный ротор, приводимый во вращение электродвигателем, предназначено для сушки однонаправленного стекловолокна и может быть использовано в легкой, химической и пищевой промыщленности в тех случаях, когда требуется высокая равномерность и интенсивность процесса сущки или термообработки.

Известна сушилка для пиломатериалов, содержащая камеру с тепловентиляционным оборудованием, образующим рециркуляционный контур для сушильного агента со всасывающим и нагнетательным каналами меж ду щтабелем и стенками камеры, и размещенные в каналах направляющие экраны, выполненные гофрированными, причем гофры экранов одной стороной расположены перпендикулярно направлению движения сущильного агента 1.

Недостатком этой сушилки является неудовлетворительная интенсивность процесса сущки.

Известна герметизированная теплоизолированная камера для сушки пиломатериалов, содержащая вентилятор с атектроприводом, размещенный внутри камеры, при этом перед вентилятором со стороны входа циркулирующей паровоздушной смеси установлен металлический щит с центральным отверстием, диаметр которого меньше диаметра крыльчатки вентилятора, а электродвигатель привода вентилятора имеет несколько ступеней регулирования скорости 2.

Такая конструкция установки позволяет достичь высокой интенсивности обдува материала теплоносителем, но не обеспечивает поддержания необходимого режима, а также его изменения в процессе сушки по заданной технологической программе, поскольку регулирование температуры осуществляется периодическим включением и отключением электродвигателя, изменением направления вращения ротора или изменением числа его оборотов. Указанные методы регулирования температуры приводят к значительным ее колебаниям в процессе сушки.

Наиболее близкой к изобретению является аэродинамическая сушильная установка преимущественно для сущки однонаправленного стекловолокна содержащая теплоизолированный корпус и размещенный в нем ротор вентилятора аэродинамического нагрева, отделенный от высушиваемого материала посредством экрана. Средство для регулирования процесса сущки,в данной сушилке выполнено в виде жалюзийной решетки, установленной перед всасывающим отверстием центробежного ротора на экране, разделяющем нагнетательную и всасывающую ветви рециркуляционного контура. Жалюзийная решетка представляет собой набор поворотных лопаток, при помощи которых

поворачивая их относительно оси, можно изменять проходное сечение для теплоносителя, всасываемого центробежным ротором, и таким образом регулировать его температуру 3.

Однако добиться плавного и точного регулирования температуры во времени в известном устройстве практически невозможно ввиду того, что даже при незначительном увеличении расстояния между жалюзями (лопатками) резко увеличиваЕОтся

расход циркулирующего теплоносителя и потребляемая электродвигателем мощность, а температура в камере возрастает. Кроме того, различная скорость теплоносителя по сечению рабочей камеры (больще по центру камеры, меньше - по периферии) приводит

к неравномерности скоростного и температурного полей во всем объеме рабочей камеры. Все это обусловливает неравномерность процесса сушки и, как следствие, ухудщение качества готовой продукции и

5 увеличение брака.

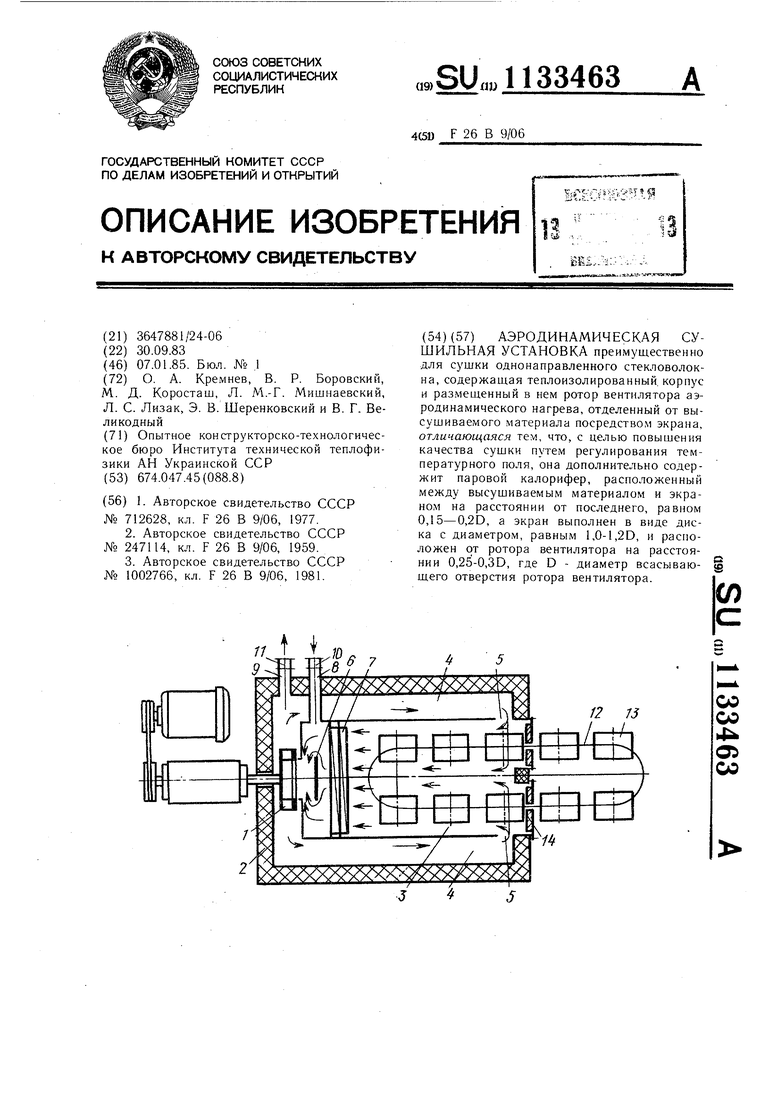

Целью изобретения является повыщение качества сушки путем регулирования температурного поля. Указанная цель достигается тем, что аэродинамическая сушильная установка, преимущественно для сущки однонаправленного стекловолокна, содержащая теплоизолированный корпус и размещенный в нем ротор вентилятора аэродинамического нагрева, отделенный от высушиваемого материала посредством экрана, дополнительно содержит паровой калорифер,

расположенный между высушиваемым материалом и экраном на расстоянии от последнего, равном 0,15-0,2D, а экран выполнен в виде диска с диаметром, равным 1,0- 1,2D, и расположен от ротора вентилятора

0 на расстоянии 0,25-0.3D, где D - диаметр всасывающего отверстия ротора вентилятора.

На чертеже схематически изображена

аэродинамическая сущильная установка.

Установка содержит теплоизолированный

корпус 1, внутри которого расположен центробежный нагревательный ротор 2, тупиковая рабочая камера 3 и каналы 4 для рециркуляции теплоносителя, образованные стенками корпуса 1 и камеры 3. Между передними стенками корпуса 1 и торцами стенок камеры 3 имеются проемы 5 для входа теплоносителя из каналов 4 в камеру 3. В последней перед всасывающим отверстием ротора 2 перпендикулярно его оси последовательно размещены дисковый экран 6 и

5 паровой калорифер 7, представляющие собой средство для регулирования процесса сушки. Экран 6 установлен от ротора 2 на расстоянии 0,27.D, а от парового калорифера 7 - на расстоянии 0,18D, где D - диаметр всасывающего отверстия ротора 2 вентилятора, причем диаметр экрана 6 равен диаметру всасывающего отверстия ротора 2 вентилятора. В боковой стенке корпуса 1 имеются патрубок 8 для подсоса свежего воздуха и патрубок 9 для выброса части отработанного теплоносителя, снабженные регулирующими заслонками 10 и 11. Патрубок 8 соединен с всасывающей частью рабочей камеры 3, а патрубок 9 с каналом 4. В рабочей камере 3 смонтирован подвесной конвейер 12 с клетями 13. На передней торцевой стенке корпуса 1 имеются двери 14 для загрузки и выгрузки клетей 13 с материалом. Установка работает следующим образом. Центробежный нагревательный ротор 2, вращаясь, создает циркуляцию воздуха по замкнутому контуру. По каналам 4 воздух через проемы 5 двумя встречными потоками поступает в камеру 3, где смещивается, равномерно распределяется по ее сечению, направляется к предварительно нагретому паром калориферу 7, продувает его и, огибая дисковый экран 6, засасывается ротором 2. Дисковый экран 6, расположенный за калорифером 7, препятствует сужению потока воздуха, засасываемого ротором 2, и способствует его равномерному распределению по всей поверхности калорифера 7 и по сечению задней части рабочей камеры 3. При выходе установки на рабочий режим патрубки 8 и 9 перекрыты регулирующими заслонками 10 и 11. После достижения в рабочей камере 3 заданной температуры автоматическая система регулирования уменьшает подачу, пара к калориферу 7, а через входную дверь 14 конвейер 12 начинает периодически подавать клети 13 с расположенными на их полках пучками однонаправленного стекловолокна. В соответствии с требованиями технологического регламента заслонки 10 на патрубке 8 и заслонки II на патрубке 9 частично приоткрывают, обеспечивая тем самым заданную влажность рециркулирующего теплоносителя. При отклонении температуры теплоносителя от заданной автоматическая система регулирования .воздействует на регулирующий клапан парового калорифера 7 и изменяет расход и давление пара, что позволяет выдерживать заданный температурный режим с большой точностью. Наличие калорифера обеспечивает точное и плавное регулирование температуры теплоносителя во времени протекания процесса сущки. Кроме того, он является дополнительным сопротивлением проходу воздуха на всас ротора, что способствует более равномерному распределению теплоносителя по сечению камеры. Необходимым условием работы калорифера в оптимальном режиме является размещение за ним дискового экрана, препятствующего прямому проходу воздуха через центральную часть калорифера на всас ротора. Это заставляет воздух заполнять периферийные зоны поверхности калорифера и углы рабочей камеры, выравнивая тем самым скоростные и температурные поля в объеме, заполненном высущиваемым материалом. При неравномерном скоростном поле невозможно создать равномерное температурное поле, так как в местах омывания сущимого материала воздухом с большими скоростями температура последнего надает в меньщей степени, что создает перекос температурных полей в объеме камеры, а следовательно, и неравномерность высушивания материала. Таким образом, вьшолнение средства для регулирования процесса сутки в виде парового калорифера и установленного перед ним дискового экрана обеспечивает точное и плавное регулирование скоростного и температурного полей в объеме рабочей камеры, а также во времени протекания процесса сушки материала. Это способствует улучшению качества сушки и позволяет получить конечный продукт с требуемым равномерным влагосодержанием. Оптимальные соотношения между элементами были установлены экспериментально путем замера полей скоростей и те.мператур воздуха в различных точках по сечению рабочей камеры и калорифера и обусловлены следующим. При размещении эк1зана от ротора на расстоянии менее 0,25D значительно возрастает гидравлическое сопротивление циркуляционного тракта, падает расход рециркулирующего воздуха и загрузка электродвигателя привода ротора. Так, при снижении расстояния между экраном и ротором до 0,2D гидравлическое сопротивление циркуляционного тракта возрастает с 93 до 112 мм вод. ст., т.е. на 26%, расход рециркулирующего воздуха падает с 47000 до 41000 м /ч, т.е. на 13%, а загрузка двигателя (выдеряемое в рабочей камере тепло аэродинамического нагрева) уменьшается с 54 до 45 кВт, т.е. на 17%. Увеличение расстояния свыще 0,3D нецелесообразно, так как приводит только к росту габаритов установки без заметного повыщения равномерности распределения воздуха по сечению калорифера и рабочей камеры. В табл. 1 и 2 приведены результаты зымеров скорости воздуха (м/с) по сечению калорифера при расстоянии дискового экрана от ротора, равном 0,3D (табл. I) и 0.5D (табл. 2). Для удобства измерения сечение калорифера было разбито на 16 участков. Та.б.л.ица 1 8.78,68,88,5 8,9 8,7 8,6 8,6 9,0 8,6 8,5 8,4 8.88,78,38,3 Та б л.и.на 2 878,78,4 8,68,58,4 858,48,3 8,88,58,4 Как видно из табл. 1 и 2, в обоих случаях равномерность распределения скорости воздуха примерно одинакова. При уменьшении расстояния от экрана до калорифера ниже 0,150 перестает продуваться воздухом центральная часть калорифера, а при увеличении этого расстояния свыше 0,20 уменьшается скорость обдува периферийных его частей и углов рабочей камеры. В табл 3 представлены данные о распределении скорости воздуха по сечению калорифера при расстоянии от экрана до калорифера, равном 0,10О. Т а.б.л.и,ц.а. 3 9,910,810,910,1 10,44,33,811,2 10,33,93,711,7 9,89,910,79,9 Из табл. 3 видно, что скорости продува воздухом средних участков калорифера значительно снижены. В табл. 4 показано распределение скоростей воздуха по сечению калорифера, в табл. 5 - по среднему сечению рабочей камеры в том случае, когда расстояние между экраном и калорифером превышает 0,2О и составляет 0,35D. Приведенные данные свидетельствуют об оменьшении скорости обдува периферийных участков калорифера и углов рабочей камеры. Увеличение диаметра дискового экрана свыше указанных пределов (15-20%) значительно повышает гидравлическое сопротивление циркуляционного тракта, что нежелательно, а при уменьшении его диаметра ниже О влияние дискового экрана на распределение потока воздуха перестает сказываться. Таблица 4 7,69,19,07,5 8,49,810,17,9 8.39,910,28,1 7.48,88,97,3 Таблица 5 5,66,16,35,9 5.87,06,86,2 5.96,86,76,5 6,1 6,0 6,16,0 Табл. 6 отображает распределение скоростей воздуха по сечению калорифера при диаметре экрана, равном D, табл. 7 - когда диаметр экрана на 0,15/о меньше О. Та.б.л и ца 6 Таблица 7 6,7 6,8 6,3 5,9 Из табл. 6 и 7 видно, что изменение диамента экрана ниже рекомендуемых пределов приводит к уменьшению выравнивающей роли экрана. Предлагаемая аэродинамическая сушиль ная установка позволит повысить качество сушки путем регулирования температурного поля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аэродинамическая сушильная установка | 1986 |

|

SU1370398A1 |

| СПОСОБ СУШКИ ПРОДУКТОВ И АЭРОДИНАМИЧЕСКАЯ СУШИЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2019777C1 |

| Многозонная сушилка | 1980 |

|

SU896347A1 |

| Установка для сушки сыпучих материалов | 1971 |

|

SU449216A1 |

| Установка для сушки лубяного сырья | 1990 |

|

SU1751634A1 |

| Камера для сушки пиломатериалов в штабелях | 1980 |

|

SU901772A1 |

| Установка для нагрева,сушки и охлаждения изделий | 1974 |

|

SU504056A1 |

| Сушилка для меховых шкурок пушных зверей | 1980 |

|

SU928153A1 |

| АЭРОДИНАМИЧЕСКАЯ ЛЕСОСУШИЛЬНАЯ КАМЕРА | 1993 |

|

RU2045719C1 |

| Установка для сушки растительного материала | 1990 |

|

SU1763829A1 |

АЭРОДИНАМИЧЕСКАЯ СУШИЛЬНАЯ УСТАНОВКА преимущественно для сушки однонаправленного стекловолокна, содержащая теплоизолированный, корпус и раз.мещенный в нем ротор вентилятора аэродинамического нагрева, отделенный от высущиваемого материала посредством экрана, отличающаяся тем, что, с целью повышения качества сущки путем регулирования температурного поля, она дополнительно содержит паровой калорифер, расположенный между высущиваемым материалом и экраном на расстоянии от последнего, равном 0,15-0,2D, а экран выполнен в виде диска с диаметром, равным 1,0-1,2D, и расположен от ротора вентилятора на расстояI нии 0,25-0,3D, где D - диаметр всасывающего отверстия ротора вентилятора. (/}

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сушилка для пиломатериалов | 1977 |

|

SU712628A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-01-07—Публикация

1983-09-30—Подача