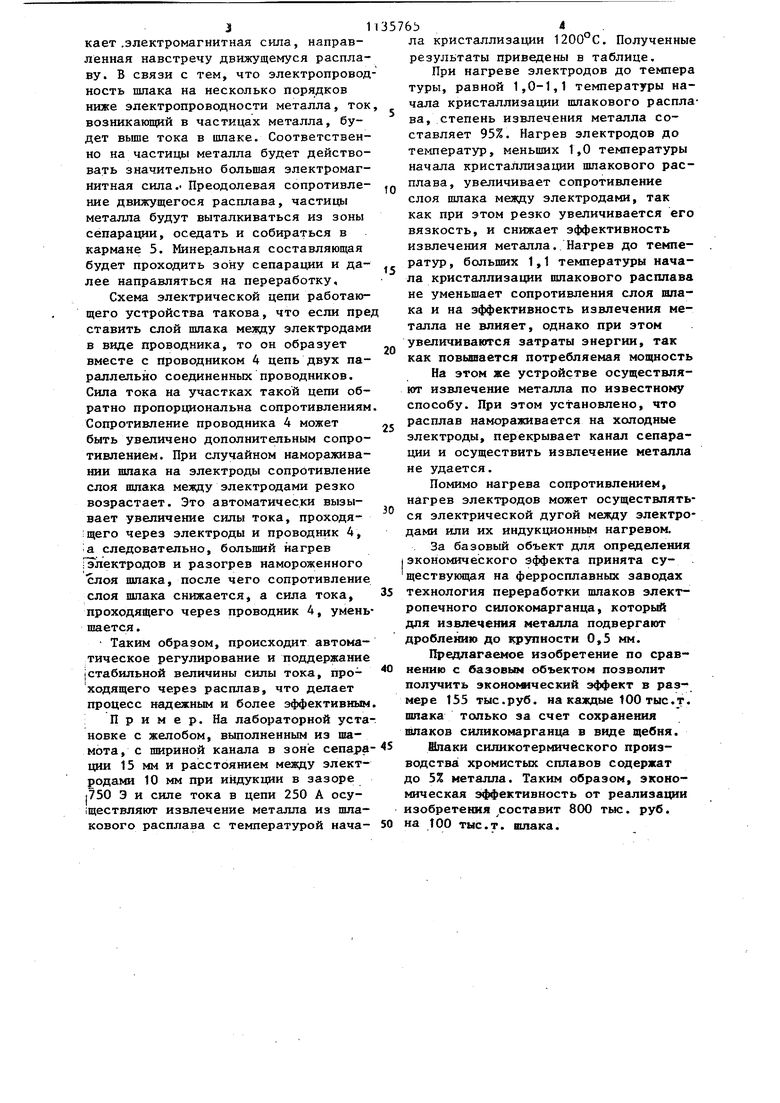

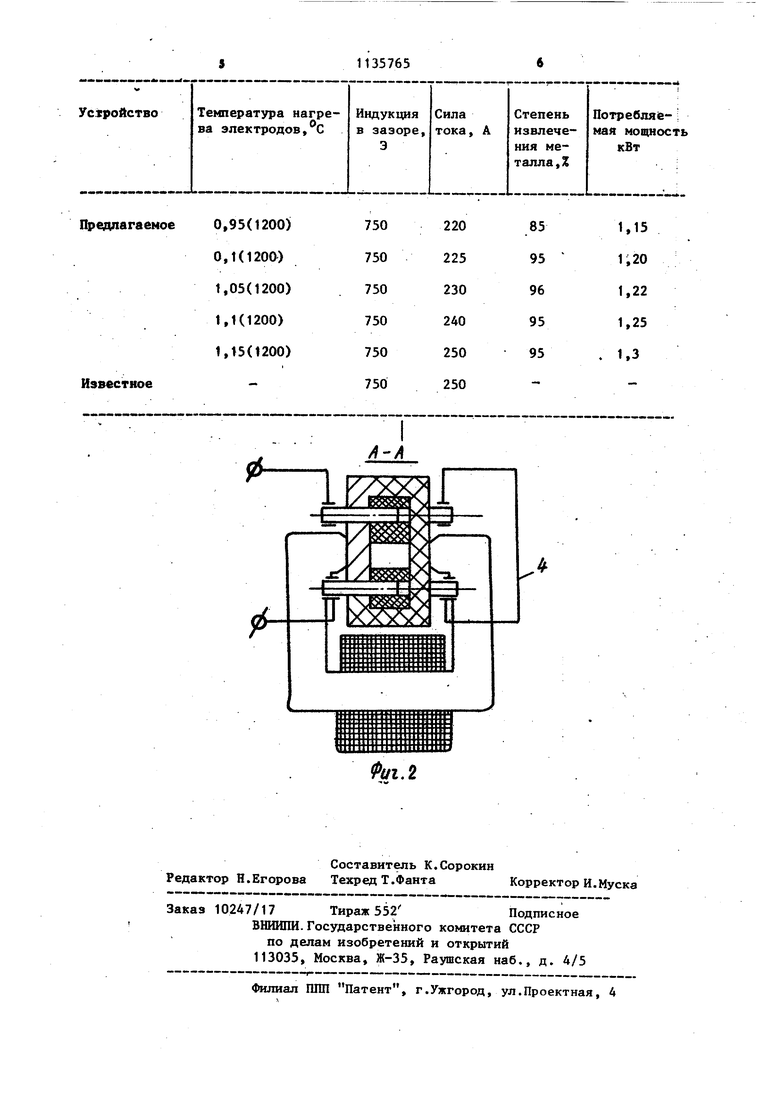

kfe.; Изобретение относится к металлургии, в частности к ферросплавному производству, и может быть использовано для извлечения металла из шлако вых расплавов. Известен способ извлечения металла из шлаковых расплавов, включающий воздействие на расплав скрещенных электрического и магнитного полей, согласно которому поток шлакового расплава направляют между полюсами электромагнита постоянного тока, а через слой расплава в зоне магнитного поля пропускают постоянный элек рический ток lj . Недостатком способа является низкая эффективность и надежность извле чения. При контакте шлакового распла ва с холодными электродами происходи намораживание шлака на поверхность электрода, что увеличивает сопротивление между электродами и резко умен шает силу тока. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является способ извлечения металла из шлаковых расплавов, включаюпщй воздействие на расплав скрещенных магнитного поля и электрического поля, образованного подводимым к расплаву посредством электродов электрического тока, причем величину тока в рабочей зоне сепарации регулируют по сигналу разбаланса . возникающему от изменения электропро водности продукта за пределами зоны разделения 2J . Недостатком известного способа яв ляется его низкая эффективность и надежность. При контакте шлакового расплава с колодными электродами про исходит намораживание шлака на поверхность электрода, что увеличивает сопротивление между электродами и резко уменьшает силу тока. Это делает процесс извлечения включений ме талла неэффективным и ненадежным. , Регулирование тока по сигналу разбаланса, возникающему от изменения электропроводности расплава шлака за пределами зоны разделения, по этой причине становится та1сже ненадежным. Целью изобретения является повыш ние эффективности извлечения металл и надежности способа. Поставленная цель достигается те что согласно способу извлечения металла из шлаковых расплавов, включа щему воздействие на расплав скрещенных магнитного поля и электрического поля, образованного подводимым к рас плаву при помощи электродов электрического тока, электроды нагревают до температуры, равной 1,0-1,1 температуры начала крие:.таллизации шлакового расплава. Нагрев электродов до температуры, составляющей 1,0-1,1 температуры начала кристаллизации (ТНК) расплава, позволяет избежать намораживания пшака на электроды и тем самым дает возможность поддерживать стабильную величину силы тока, проходящего через расплав, что делает процесс более эффективным и надежным. Нагрев электродов до температур, меньших 1,0 ТНК, увеличивает сопротивление слоя шлака между электродами, так как при этом резко увеличивается его вязкость и снижается эффективность извлечения металла. Нагрев до температур, больших 1,1 ТНК, не уменьшает сопротивления слоя шлака, так как его вязкость остается практически постоянной и на эффективность извлечения не влияет, однако при этом увеличиваются затраты энергии, повышается потребляемая мощность. На фиг. 1 приведено устройство для осуществления предлагаемого способа, продольный разрез, устройство; на фиг.2 - разрез А-А на фиг. 1. Устройство состоит из желоба 1, электромагнита 2 и электродов 3. Электроды 3 расположены между полюсами электромагнита 2 и соединены между собой последовательно проводником 4. В днище желоба перед электродами имеется углубление - металлоприемник 5. Соединение электродов между собой может .осуществляться провод НИКОМ с сопротивлением. Перед началом работы устройства включают электромагнит 2 и подают напряжение на электроды 3. Ток, проходя через электроды 3, нагревает их до требуемой температуры, после чего шлаковый расплав сливают в желоб 1. Поступающий самотеком по желобу 1 шлак в зоне сепарации подвергается воздействию скрещенных магнитного поля, образованного электромагнитом 2, и электрического, образованного током, проходящим через расплав между электродом 3. Направление тока таково, что при его взаимодействии с магнитным полем в расплаве возникает .электромагнитная сила, направленная навстречу движущемуся расплаву. В связи с тем, что электропровод ность шлака на несколько порядков ниже электропроводности металла, ток возникающий в частицах металла, будет выше тока в шлаке. Соответственно на частицы металла будет действовать значительно большая электромагнитная сила. Преодолевая сопротивление движущегося расплава, частицы металла будут выталкиваться из зоны сепарации, оседать и собираться в кармане 5. Минеральная составляющая будет проходить зону сепарации и далее направляться на переработку. Схема электрической цепи работающего устройства такова, что если пре ставить слой шпака между электродами в виде проводника, то он образует вместе с проводником 4 цепь двух параллельно соединенных проводников. Сила тока на участках такой цепи обратно пропорциональна сопротивлениям Сопротивление проводника 4 может быть увеличено дополнительным сопротивлением. При случайном намораживании шпака на электроды сопротивление слоя шлака мезеду электродами резко возрастает. Это автоматически вызывает увеличение силы тока, проходя;щего через электроды и проводник 4, а следовательно, больший нагрев Электродов и разогрев намороженного слоя шлака, после чего сопротивление слоя шлака снижается, а сила тока, проходящего через проводник 4, умень шается . Таким образом, происходит автоматическое регулирование и поддержание iстабильной величины силы тока, проходящего через расплав, что делает процесс надежным и более эффективным П р и м е р. На лабораторной установке с желобом, выполненным из шамота, с шириной канала в зоне сепарации 15 мм и расстоянием между электродами 10 мм при индукции в зазоре |750 Э и силе тока в цепи 250 А осу:ществляют извлечение металла из шлакового расплава с температурой нача16b ла кристаллизации 1200°С. Полученные результаты приведены в таблице. При нагреве электродов до темпера туры, равной 1,0-1,1 температуры начала кристаллизации шлакового расплава, степень извлечения металла составляет 95%. Нагрев электродов до температур, меньших 1,0 температуры начала кристаллизации шлакового расплава, увеличивает сопротивление слоя шлака между электродами, так как при этом резко увеличивается его вязкость, и снижает эффективность извлечения металла..Нагрев до температур, больших 1,1 температуры начала кристаллизации шлакового расплава не уменьшает сопротивления слоя шлака и на эффективность извлечения металла не влияет, однако при этом увеличиваются затраты энергии, так как повьшается потребляемая мощность На этом же устройстве осуществляют извлечение металла по известному способу. При этом установлено, что расплав намораживается на холодные электроды, перекрывает канал сепарации и осуществить извлечение металла не удается. Помимо нагрева сопротивлением, нагрев электродов может осуществляться электрической дугой между электродами или их индукционнь нагревом. За базовый объект для определения экономического эффекта принята су- . ществующая на ферросплавных заводах технология переработки шлаков электропечного силокомарганца, который для извлечения металла подвергают дроблению до кратности 0,5 мм. Предлагаемое изобретение по сравнению с базовым объектом позволит получить экономический эффект в размере 155 тыс.руб. на каждые 100 тыс.т. шлака только за счет сохранения шлаков силикомарганца в виде щебня. Шпаки силикотермического производства хромистых сплавов содержат о 5% металла. Таким образом, эконоическая эффективность от реализации зобретения составит 800 тыс. руб. а 100 тыс.т. ишака.

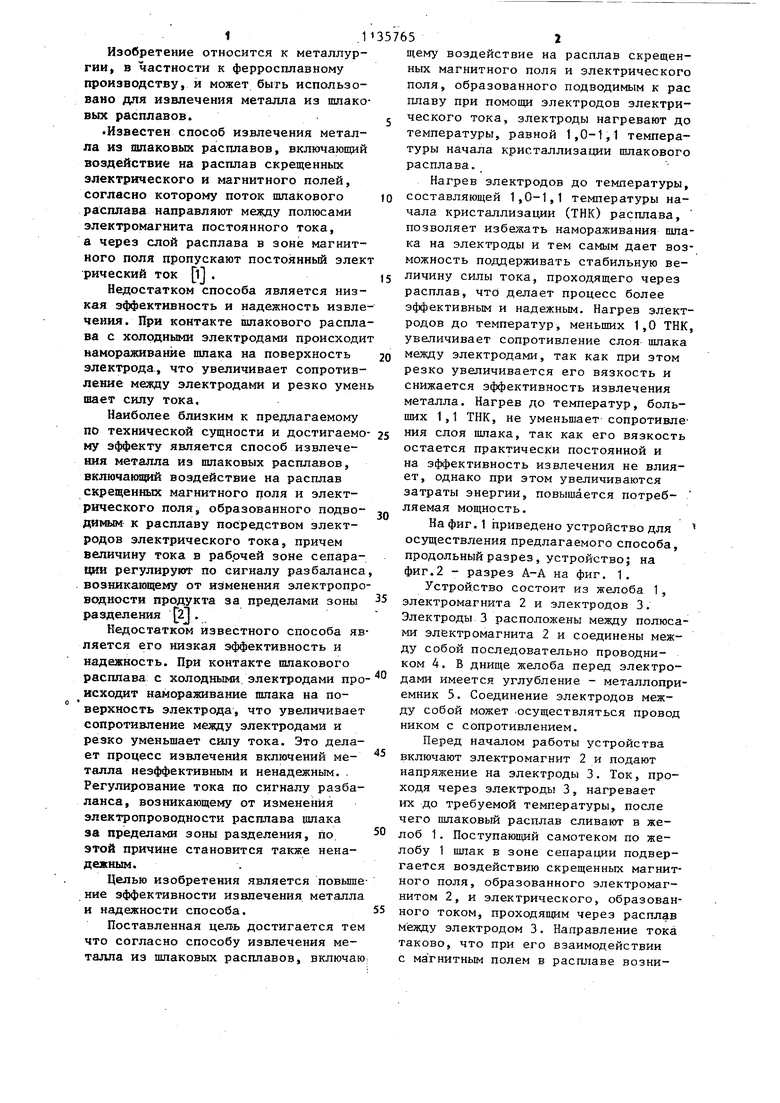

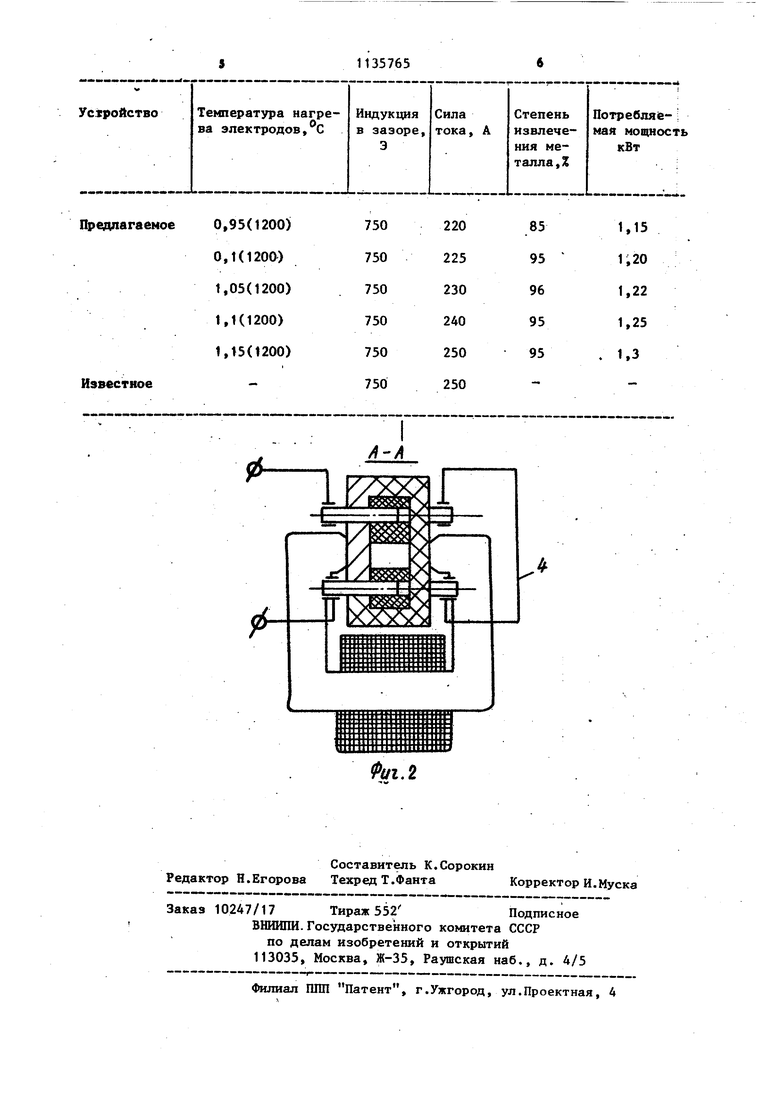

0,95(1200)

0,1(120а)

1,05(1200)

1,1(1200)

1,t5(1200)

Известное

220

85 95 96 95 95

1,15 225

i;20 230

1,22 240 1.25 250 . 1.3 250

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| БИБЛИОГЕНЛ J | 1973 |

|

SU380713A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩЕГО ЭТОТ МЕТАЛЛ ШЛАКА | 2006 |

|

RU2368673C2 |

| Способ отливки слитков из металлов и сплавов | 1975 |

|

SU623634A1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ ИЗ РАСПЛАВЛЕННЫХ СОЛЕВЫХ ШЛАКОВ | 1972 |

|

SU353990A1 |

| Способ производства гранулированного шлака и устройство для его осуществления | 1990 |

|

SU1708785A1 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ ОТВАЛЬНЫХ СТАЛЕПЛАВИЛЬНЫХ МАРГАНЦЕВЫХ ШЛАКОВ | 1992 |

|

RU2031165C1 |

| Плазменная шахтная печь для переработки радиоактивных отходов низкого и среднего уровня активности | 1990 |

|

SU1810391A1 |

СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКОВЫХ РАСПЛАВОВ, включакиций воздействие на расплав скрещенных магнитного поля и электрического поля, образованного подводимым к расплаву при помощи электродов электрического тока, отличающийс я тем, что, с целью повышения эффективности извлечения металла и надежности способа, электроды нагревают до температуры, равной 1,0-1,1 температуры начала кристаллизации шлакового расплава. S со ел VI 9д :л

iiiB MtuMii ii f«iiiiaB:

18«1Я11|1Я111 «111«||||1В:

EaiiRiiBiBiiiiiaiiitBiii 19IIKIIIIIIIf«llllIi lll

А

i/i.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Повх И.Л., Капуста А.Б | |||

| и дд Магнитная гидродинамика в металлургии | |||

| М., Металлургия, 1974, с.240., 2 | |||

| БИБЛИОГЕНЛ J | 0 |

|

SU380713A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-23—Публикация

1983-10-24—Подача