Изобретение относится к области цветной металлургии, в частности к области производства вторичных металлов путем разделения металлургических расплавов.

Известен способ (а.с. 353990, кл. C 22 B 21/00, C 22 B 7/04, опубл. БИ 30, 1972 г. ) и устройство для извлечения металлического алюминия из расплавленных солевых шлаков путем утяжеления металла в скрещенных электрическом и магнитном полях. Согласно данному изобретению обработке может подвергаться как неподвижный (периодический) процесс, так и перемещающийся, т.е. текущий расплавленный шлак (непрерывный процесс). При этом утяжеление металла в расплаве, нагретом до 650-900oC, проводят при индукции постоянного магнитного поля 0,4-0,6 T и плотности постоянного тока в расплаве, равной (10-20)•104 А/м2. В обоих случаях емкость с расплавленным шлаком или желоб, по которому протекает шлак, располагают между полюсами электромагнита постоянного тока, а через слой шлака, находящегося в зоне постоянного магнитного поля пропускают постоянный электрический ток.

Однако данный способ разделения металлургических расплавов и устройство для его осуществления не нашли промышленного применения. Это в первую очередь связано с эффектом перемешивания ("бурления") разделяемого расплава в активной зоне сепаратора, обусловленным как макронеоднородностью поля электромагнитных сил (неоднородность вносят краевые эффекты внешнего магнита, недостаточная однородность его поля, сложность изготовления строго параллельных боковых стенок и т.д.), так и необходимостью использования постоянного тока. Для реализации последнего требования к расплаву следует подводить постоянную разность потенциалов, под действием которой солевая составляющая расплава подвергается бурному электролитическому разложению с выделением, в частности, газообразного хлора, приводящего к усилению перемешивания расплава.

Наиболее близким способом того же назначения и устройством для его осуществления по совокупности признаков, выбранными в качестве прототипа, являются способ и устройство, основанные на принципе электромагнитного взаимодействия тока с собственным магнитным током. Данный способ разделения металлургических расплавов и устройство для его осуществления подробно описаны в литературе (см. Ж. Магнитная гидродинамика. Е.И. Шилова. Об очистке жидких металлов от непроводящих примесей в собственном магнитном поле электрического тока.- 1975 г., N 2, c. 142-144). Суть способа заключается в известном физическом эффекте: если по проводнику пропускать электрический ток, то на проводник будет действовать сжимающая сила, обусловленная взаимодействием тока с собственным магнитным полем. Причем данная сила пропорциональна электропроводимости материала, и, учитывая, что электропроводность расплавленного металла на четыре порядка превышает электропроводимость расплавленной соли, а оксиды можно считать непроводящими включениями, то подвергаться воздействию этой силы будет только металлическая составляющая металлургических расплавов. В цилиндрическом металлопроводе под воздействием электромагнитной силы металлическая составляющая металлургических расплавов сепарирует к оси металлопровода, а солевая и оксидная составляющие к его стенкам. Важной особенностью данного способа является то, что в качестве электрического тока в нем можно использовать переменный электрический ток. Это исключает эффект электрического разложения солевой фазы и соответственно выделения в расплаве газообразного хлора, приводящего к перемешиванию расплава. Кроме того, отпадает необходимость в использовании внешнего источника магнитного поля, что помимо экономической эффективности позволяет значительно упростить конструкцию сепаратора и исключить нежелательные технические эффекты: неравномерность распределения электромагнитных сил, сложность получения перпендикулярного току однородного магнитного поля, высокую точность изготовления активной зоны сепаратора и т.д.

Однако способ и устройство по прототипу имеют ряд существенных недостатков, не позволяющих широко использовать их для разделения металлургических расплавов.

Способ по прототипу имеет ограничение по плотности тока в расплаве и соответственно невысокую степень разделения металлургических расплавов. Нами экспериментально установлено, что эффект сепарации наблюдается только при значениях плотности тока (j) в трубе, меньших некоторого критического значения (jкр.). При этом эффект сепарации, как правило, очень слабый. Так, в частности, при проведении опытов по сепарации непроводящих включений из алюминия, текущего по трубе радиусом 0,01 м, эффект сепарации наблюдался только для значений J < 2,3-2,4 А/мм2. Причем коэффициент сепарации в этих опытах не превышал 50%. Пояснить этот эффект можно исходя из следующих рассуждений. При j < jкр. металл, содержащийся в металлургических расплавах, под действием электромагнитной силы, обусловленной взаимодействием тока с собственным магнитным полем, сепарирует на ось металлопровода, где он образует струю, т. е. происходит разделение расплава на металлическую и неметаллическую составляющие. Однако данное состояние будет наблюдаться только до тех пор, пока величина давления, создаваемого в струе металла электромагнитными силами (Pэм), будет меньше величины давления, создаваемого в струе металла силами поверхностного натяжения (Pп.н.). При Pэм>Pп.н. струя распадается и эффект сепарации пропадает.

Из равенства Pэм = Pп.н. можно найти величину критической плотности тока (jкр):

где jкр. - критическая плотность тока, А/м2,

μ0 - 4π107 магнитная постоянная, Гн\м;

σ - поверхностное натяжение, Н\м;

R - радиус струи металла, м.

Оценка по формуле (1) показывает, что для струи алюминия радиусом 0,01 м критическая плотность тока составляет

jкр. - 2,34•106 А/м2 = 2,34 А/мм2.

Это значение jкр. хорошо совпадает с полученными нами экспериментальными значениями (jкр. = 2,3-2,4 А/мм2). Сравнивая полученный результат с примером, приведенным в описании прототипа, где j=32 А мм2, легко показать, что, в частности, для частицы радиусом 10 мкм величина электромагнитной силы (F= 2,16•10-15 Н) будет на четыре порядка меньше, чем величина, приведенная в описании (F= 4•10-11Н). Соответственно скорость этой частицы будет на два порядка меньше (V≈0,7-4 м/с), чем в примере из описания (V≈10-2 м/с), а времени для ее сепарации потребуется уже не 1 с, а около 2,5 мин. Отметим также, что плотность тока, использованная в примере из описания прототипа ( j= 32 А/мм2), является нереальной, т.к. при такой плотности тока металл за счет джоулевой диссепации энергии испарится за несколько секунд.

Таким образом, способ по прототипу является малопригодным для разделения металлургических расплавов.

Устройство по прототипу также не может быть использовано для разделения металлургических расплавов, т. к. в нем не предусмотрен механизм отделения слившегося металла от неметаллических включений и, кроме того, устройство не позволяет получить высокую степень разделения металлургических расплавов на металлическую и неметаллическую составляющие. Последнее связано с тем, что в цилиндрическом канале нецелесообразно создавать высокую плотность тока (j не должна превышать jкр.).

Задачи данного изобретения заключаются в разработке способа, позволяющего создавать требуемую плотность тока в канале и достигать высоких степеней разделения металлургических расплавов на металлическую и неметаллическую составляющие и устройства для осуществления данного способа, т.е. устройства, позволяющего эффективно отделять слившийся металл от неметаллической составляющей расплава и достигать высоких степеней разделения металлургических расплавов на металлическую и неметаллическую составляющие.

Данные задачи решаются тем, что в способе разделения металлургических расплавов, включающем подачу расплава в канал и подвод к нему электрического тока, разделение расплава на металлическую и неметаллическую составляющие под действием электромагнитных сил, обусловленных взаимодействием электрического тока с собственным магнитным полем, новым является то, что магнитный поток собственного магнитного поля электрического тока в расплаве коллинеаризируют и направляют перпендикулярно вектору электрического тока, а вне расплава усиливают посредством ввода его в магнитопровод.

Реализация заявляемого способа осуществляется посредством того, что в предложенном устройстве для разделения металлургических расплавов, содержащем канал для расплава и систему подвода к нему электрического тока, новым является то, что оно дополнительно снабжено магнитопроводом П-образной формы, в пазу которого расположен канал прямоугольного сечения, снабженный на выходе из зоны сепарации разделительной перегородкой и двумя сливными патрубками.

Выбор заявляемых условий в предлагаемом способе обусловлен следующим.

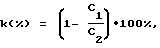

Для того чтобы снять ограничение по плотности тока и соответственно повысить степень разделения металлургических расплавов на металлическую и неметаллическую составляющие, необходимо изменить в расплаве направление магнитного потока. Так, в способе по прототипу магнитный поток имеет осевую симметрию (см. фиг. 1а) и согласно правилам векторного умножения, электромагнитная сила F = j•B направлена к оси цилиндрического канала. При этом, как отмечено выше, металл сливается в центре канала в струю, которая при j > jкр. разрушается и эффект сепарации пропадает. Для исключения этого эффекта необходимо, чтобы электромагнитная сила во всем сечении канала имела oдно и то же направление. В этом случае металлургический расплав разделится на два потока, один из которых будет состоять из металлической части расплава, а другой - из оксидно-солевой. Причем данные потоки будут сконцентрированы у противоположных стенок канала и увеличение плотности тока, т.е. в конечном счете электромагнитных сил, приведет только к более высокой степени разделения расплава. Поэтому требование коллинеарности векторов электромагнитной силы во всем сечении канала имеет очень большое значение. Выполнить это требование можно только в случае, когда коллинеарный во всем сечении канала магнитный поток собственного магнитного поля электрического тока будет направлен перпендикулярно вектору электрического тока, т.е. осесимметричный магнитный поток необходимо коллинеаризировать в объеме расплава и направить его перпендикулярно вектору электрического тока. Достичь этот эффект можно, если вне расплава разместить магнитопровод с высокой магнитной проницаемостью (μ _→ ∞). В этом случае магнитному потоку энергетически более выгодно замыкаться через магнитопровод, чем через расплав. При этом магнитный поток в магнитопроводе многократно усиливается (в 102-103 раз) за счет собственного магнитного поля ферромагнетика, что позволяет значительно увеличить и индукцию собственного магнитного поля электрического тока в расплаве. В результате возрастает величина электромагнитных сил и в конечном итоге степень разделения металлургического расплава.

Таким образом, для значительного усиления эффекта сепарации в заявляемом способе по сравнению с прототипом необходимо магнитный поток собственного магнитного поля электрического тока в расплаве коллинеаризировать и направить перпендикулярно вектору электрического тока, а вне расплава усилить посредством ввода его в магнитопровод.

Данные задачи решаются посредством того, что в предложенном устройстве для разделения металлургических расплавов, содержащем канал для расплава и систему подвода к нему электрического тока, новым является то, что оно дополнительно снабжено магнитопроводом П-образной формы, в пазу которого расположен канал прямоугольного сечения, оборудованный на выходе из зоны сепарации разделительной перегородкой и двумя сливными патрубками. Такая конструкция устройства для разделения металлургических расплавов обусловлена следующим. Электрический ток, проходя по расплаву, создает в нем осесимметричное магнитное поле. Для того чтобы это поле в расплаве коллинеаризировать и направить перпендикулярно вектору электрического тока, необходимо вне расплава, как отмечено выше, разместить магнитопровод с высокой магнитной проницаемостью (μ _→ ∞). Причем зазор между расплавом и магнитопроводом должен быть по возможности минимальным. Также допустимо минимальным должен быть немагнитный зазор магнитопровода. Данные требования обусловлены необходимостью минимизировать потери магнитного потока. При этом, чтобы магнитный поток не замыкался по магнитопроводу, последний должен быть разомкнутым, т. е. магнитопровод предлагается изготовлять П-образной формы, а канал в форме прямоугольного сечения. Эффект разделения металлургических расплавов при такой компоновке активной зоны устройства достигается за счет того, что электромагнитная сила вне зависимости от направления электрического тока в канале всегда направлена в сторону "ярма" магнитопровода. Поясним этот эффект с помощью схемы направления векторов (см. фиг. 1б). В случае когда вектор электрического тока направлен вглубь рисунка, собственное магнитное поле электрического тока, протекающего через элемент расплава объемом dV, будет замыкаться вокруг него по часовой стрелке. При этом сквозь расплав пройдет только правая часть магнитного потока, направленная вертикально вниз. Далее магнитный поток замыкается через магнитопровод. Таким образом, в отличие от прототипа в расплаве проходит только одна составляющая вектора магнитного потока, которая взаимодействуя с током, протекающим через элемент объема расплава dV, будет воздействовать на него с электромагнитной силой F, направленной согласно правилам векторного умножения (в данном случае "правило левой руки") в сторону "ярма" магнитопровода. При направлении вектора электрического тока в противоположную сторону, т.е. вверх от рисунка, собственное магнитное поле электрического тока, протекающего через элемент расплава dV, будет направлено против часовой стрелки. Сквозь расплав опять будет проходить только одна составляющая магнитного потока, направленная в этом случае вертикально вверх. Взаимодействуя с током, проходящим через элемент объема расплава dV, она вызовет появление в расплаве электромагнитной силы F, направленной опять же в сторону "ярма" магнитопровода. Причем, как отмечено выше, сила воздействует только на хорошо проводящий материал, т.е. в данном случае на металл. На неметаллическую составляющую расплава будет воздействовать сила, равная по величине и противоположная по направлению электромагнитной силе (так называемая "электромагнитная сила Архимеда"). Под воздействием этих сил металлическая составляющая расплава будет отжата в ту часть канала, вокруг которой замыкается магнитопровод, а неметаллическая составляющая - в противоположную часть канала, т.е. в ту часть, где магнитопровод разомкнут. Причем величина этих сил на два-три порядка выше, чем в устройстве по прототипу, за счет резкого увеличения магнитного потока, обусловленного появлением дополнительного собственного магнитного поля ферромагнетика (материала магнитопровода). Кроме того, при данном способе разделения расплава на два потока, снимается ограничение по плотности тока в расплаве (ограничение может быть обусловлено только "джоулевой диссипацией энергии"). Для отделения потоков друг от друга на выходе из зоны сепарации канал оборудован разделительной перегородкой и двумя сливными патрубками. Это позволяет выводить продукты разделения из зоны сепарации и направлять их в различные емкости.

На фиг. 1 показана схема направлений векторов магнитной индукции B в элементе объема расплава dV и действующей на него электромагнитной силы F в зависимости от направления электрического тока I в способе разделения металлургических расплавов, где 1 - канал, 2 - магнитопровод, ⊕ - направление вектора электрического тока вглубь рисунка,  направление вектора электрического тока из рисунка.

направление вектора электрического тока из рисунка.

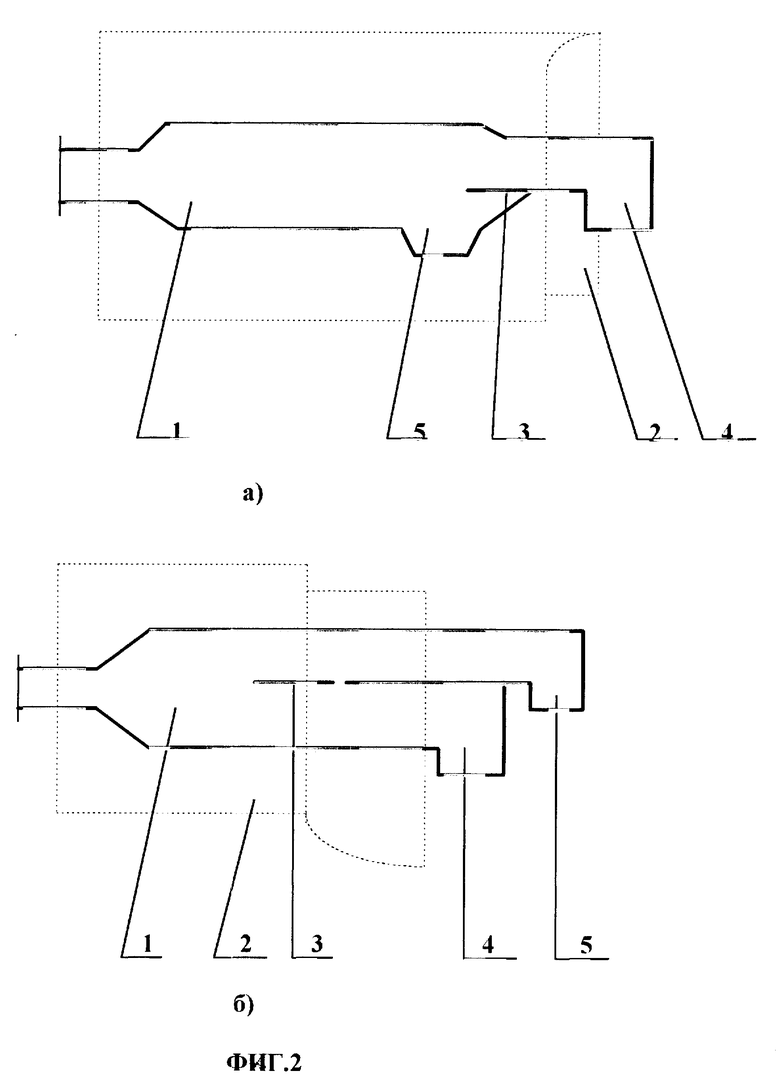

На фиг. 2 показано устройство для разделения металлургических расплавов. Устройство содержит канал для расплава 1, имеющий в зоне сепарации прямоугольное сечение, систему подвода к расплаву электрического тока (не показана), П-образный магнитопровод 2, в пазу которого расположен канал прямоугольного сечения, оборудованный на выходе из зоны сепарации разделительной перегородкой 3; 4 - сливной патрубок для металла; 5 - сливной патрубок для неметаллических включений.

Заявляемое устройство имеет простую конструкцию, технологично в изготовлении и эксплуатации. Активная зона канала 1 может быть изготовлена из немагнитного материала с низкой проводимостью, магнитопровод из электротехнической стали или сплавов типа пермендюр с высокой магнитной проницаемостью, разделительная перегородка 3 и сливные патрубки 4, 5 могут быть выполнены из немагнитных металлов.

Устройство работает следующим образом. Канал 1 заполняют металлургическим расплавом и подают в него электрический ток, который, взаимодействуя с собственным магнитным полем, коллинеаризированным и усиленным П-образным магнитопроводом, приводит к появлению в расплаве электромагнитной силы, воздействующей на металлическую составляющую расплава в направлении "ярма" магнитопровода. Под воздействием этой и противоположной ей по направлению "электромагнитной силы Архимеда", воздействующей на неметаллическую составляющую расплава, последний разделяется на два потока. Причем металлическая составляющая расплава концентрируется в той части канала, вокруг которой замыкается магнитопровод, и отводится из зоны сепарации по сливному патрубку 4. Неметаллическая составляющая расплава концентрируется в противоположной части канала, где магнитопровод разомкнут и отводится из канала по сливному патрубку 5. Выбор варианта компоновки устройства следует проводить с использованием соотношения плотностей металлической и солевой составляющей расплава. Для расплава, в котором плотность металлической фазы меньше плотности солевой фазы следует выбирать вариант компоновки, представленный на фиг. 2а. В этом случае направление электромагнитной силы, действующей на металл, совпадает с направлением силы, обусловленной разностью плотностей металла и расплавленной соли, что приведет к более полному разделению металлической и неметаллической составляющих расплава. Для расплава, в котором плотность металлической составляющей расплава больше плотности солевой составляющей, следует выбирать вариант компоновки, представленный на фиг. 2б, т.к. в этом случае направления действия вышеназванных сил также совпадают, только металл будет собираться в донной части канала и отводиться из него по нижнему сливному патрубку.

Экспериментальную проверку работоспособности способа и устройства проводили на опытно-промышленной установке, содержащей стационарную электрическую печь сопротивления с установленным в ней герметичным тиглем емкостью на 500 кг расплава, металлопровод, один конец которого погружен в расплав, а на другом смонтировано устройство для разделения металлургических расплавов, систему подачи аргона в тигель и электрического тока в металлотракт (металлопровод и устройство). Магнитопровод был выполнен из магнитомягкого железо-кобальтового сплава 49К2Ф (пермендюр). Немагнитный зазор магнитопровода составлял 10 мм, площадь сечения магнитопровода 40х70 мм2. Прямоугольный канал устройства имел площадь сечения 6х50 мм2 и был выполнен из нержавеющей стали марки Х18Н10Т толщиной 1 мм. Опыты проводили в следующей последовательности. В тигле печи готовили расплав заданного состава, усредняли его перемешиванием, и тигель герметично закрывали крышкой. В расплав через герметичный и электроизолированный от материала крышки узел ввода погружали входной конец металлопровода, на выходном конце которого монтировали устройство для разделения расплава.

Ток в канал устройства подводили кондукционным методом от трансформатора ТПО-100. Плотность тока в канале поддерживали в пределах от 2,5 до 10,0 А/мм2. Подачу расплава в канал устройства осуществляли посредством создания избыточного давления аргона в тигле. Расплав после разделения отводили по сливным патрубкам в раздельные емкости и анализировали на содержание металла и хлоридов. Эффективность разделения металлургических расплавов оценивали по величине коэффициента сепарации (k), определяемого, как

где C1 - содержание хлоридов (мас.%) в очищенном металле (расплав, полученный из патрубка 4);

С2 - содержание хлоридов (мас.%) в исходном расплаве.

Пример 1. В тигле печи сопротивления приготовили расплав, содержащий 80% расплавленного магния (плотность 1,56•103 кг/м3) и 20% солевой смеси, состоящей из хлоридов магния, натрия, калия, кальция и бария (плотность солевого расплава 1,61•103 кг/м3). Расплав при температуре 730oC интенсивно перемешивали, тигель закрыли крышкой и установили металлотракт с устройством для отвода металла через верхний патрубок (фиг.2а). Это обусловлено тем, что плотность металла меньше плотности солевой составляющей расплава. Металлотракт прогрели электрическим током и подали в тигель инертный газ. Во время опыта плотность тока в рабочей зоне сечения канала поддерживали в пределах 4-5 А/мм2. Полученные в результате разделения расплава продукты имели следующий химический состав. Материал, полученный из сливного патрубка 4: магний металлический - 99,95%, сумма хлоридов - 0,004%, оксиды - не обнаружены. Материал, полученный из сливного патрубка 5: магний металлический - 6,5%, сумма хлоридов - 92,3%, оксиды магния и железа - 1,2%. Коэффициент сепарации в опыте составил 99,98%.

Пример 2. В тигле печи сопротивления приготовили расплав, содержащий 20% алюминий-магниевого сплава (75% Al + 25% Mg, плотность сплава при 720oC равна 2,10•103 кг/м3) и 20% солевой смеси, состоящей из хлоридов магния, натрия, калия, кальция и бария (плотность солевого расплава при 720oC равна 1,60•103 кг/м3). Расплав интенсивно перемешивали при 720oC, тигель закрыли крышкой и установили металлотракт с устройством для отвода металла через нижний патрубок (фиг. 2б). Это обусловлено тем, что плотность металла больше плотности солевой составляющей расплава, и соответственно электромагнитную силу выгоднее направить вертикально вниз с тем, чтобы она по направлению совпадала с силой тяжести, обусловленной разностью плотностей металла и солевого расплава. Далее последовательность действий была аналогичной действиям, приведенным в примере 1. Отличие состояло только в том, что плотность тока в сечении канала изменялась в пределах от 6 до 7 А/мм2. Анализ полученных продуктов показал, что материал из сливного патрубка 4 имел следующий состав: сплав алюминий-магниевый - 99,99%; сумма хлоридов - 0,001%, оксиды - не обнаружены. Материал, полученный из сливного патрубка 5: алюминий-магниевый сплав - 7,3%, сумма хлоридов - 91,6%, сумма оксидов алюминия, магния и железа - 1,1%. Коэффициент сепарации в опыте составил 99,99%.

Таким образом, в результате проведенных исследований установлено, что предлагаемый способ и устройство для его осуществления, намного эффективнее способа и устройства по прототипу (коэффициент сепарации в опытах по прототипу не превышал 50%). Разработанные способ и устройство планируется использовать для рафинирования металла от неметаллических включений и извлечения металла из расплавленных металлургических отходов производства металлов и сплавов в черной и цветной металлургии.

Изобретение относится к цветной металлургии, в частности к способам разделения металлургических расплавов на металлическую и неметаллическую составляющие. Способ разделения металлургических расплавов включает подачу расплава в канал и подвод к нему электрического тока, разделение расплава на металлическую и неметаллическую составляющие под действием электромагнитных сил, обусловленных взаимодействием электрического тока с собственным магнитным полем, причем магнитный поток собственного магнитного поля электрического тока в расплаве коллинеаризируют и направляют перпендикулярно вектору электрического тока, а вне расплава усиливают посредством ввода его в магнитопровод. Для реализации данного способа используют устройство для разделения металлургических расплавов, содержащее канал для расплава и систему подвода к нему электрического тока, дополнительно оно снабжено магнитопроводом П-образной формы, в пазу которого расположен канал прямоугольного сечения, снабженный на выходе из зоны сепарации разделительной перегородкой и двумя сливными патрубками. Изобретение обеспечивает повышение степени разделения металлургических расплавов на металлическую и неметаллическую составляющие. 2 с.п. ф-лы, 2 ил.

| Шилова Е.И | |||

| Об очистке жидких металлов от непроводящих примесей в собственном магнитном поле электрического тока | |||

| -Ж | |||

| "Магнитная гидродинамика", 1975, N 2, с.142 - 144 | |||

| Модификатор для легированных алюминиево-кремниевых заэвтектических сплавов | 1976 |

|

SU602583A1 |

| Способ переплава алюминия и его сплавов в индукционной тигельной печи | 1987 |

|

SU1527304A1 |

Авторы

Даты

1999-07-20—Публикация

1998-04-28—Подача