Изо;бретение относится к переработ ке металлургических шлаковых распла : ВОВ и может быть исгюльзовано на пред-г прх ятиях черной и цветной металлур- Г гии,, а также химической ороньшиен-: i ности для производства гранулированного шпака.

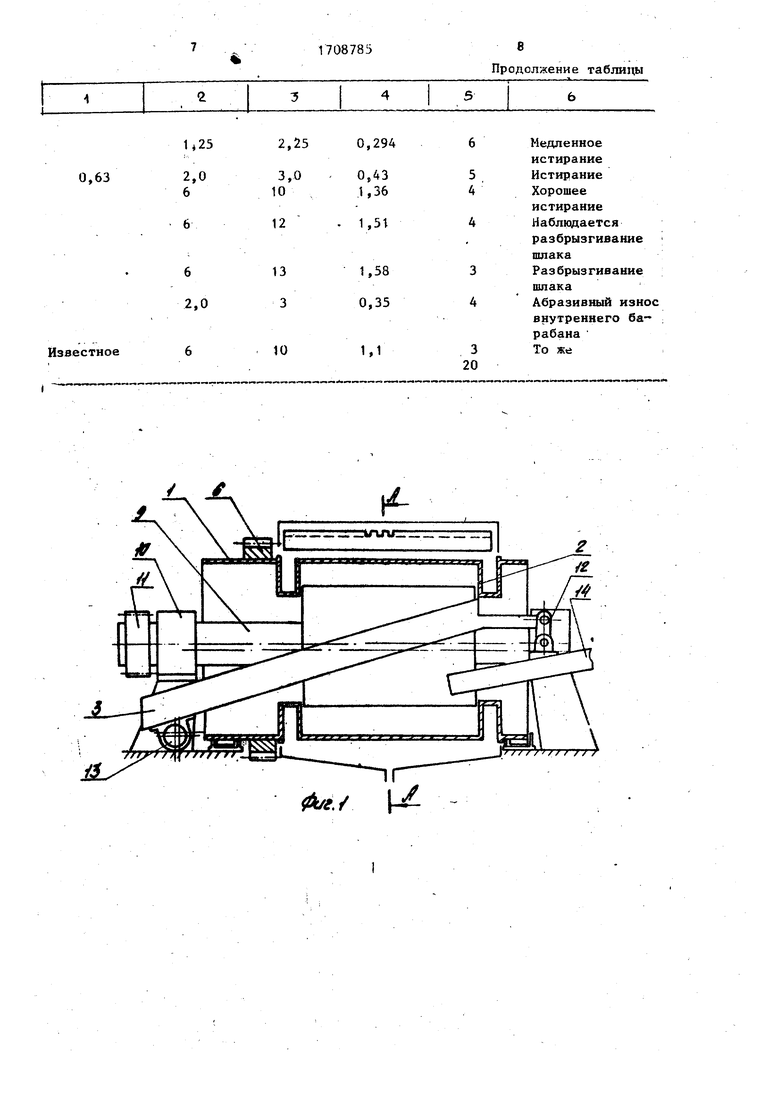

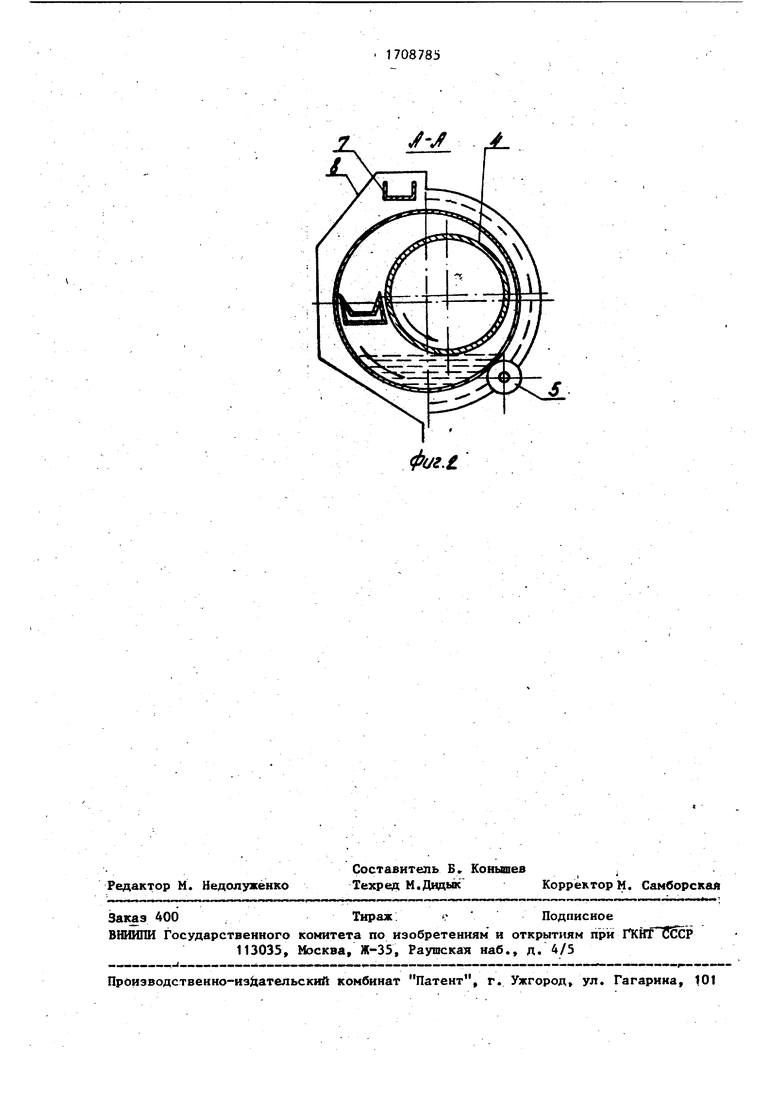

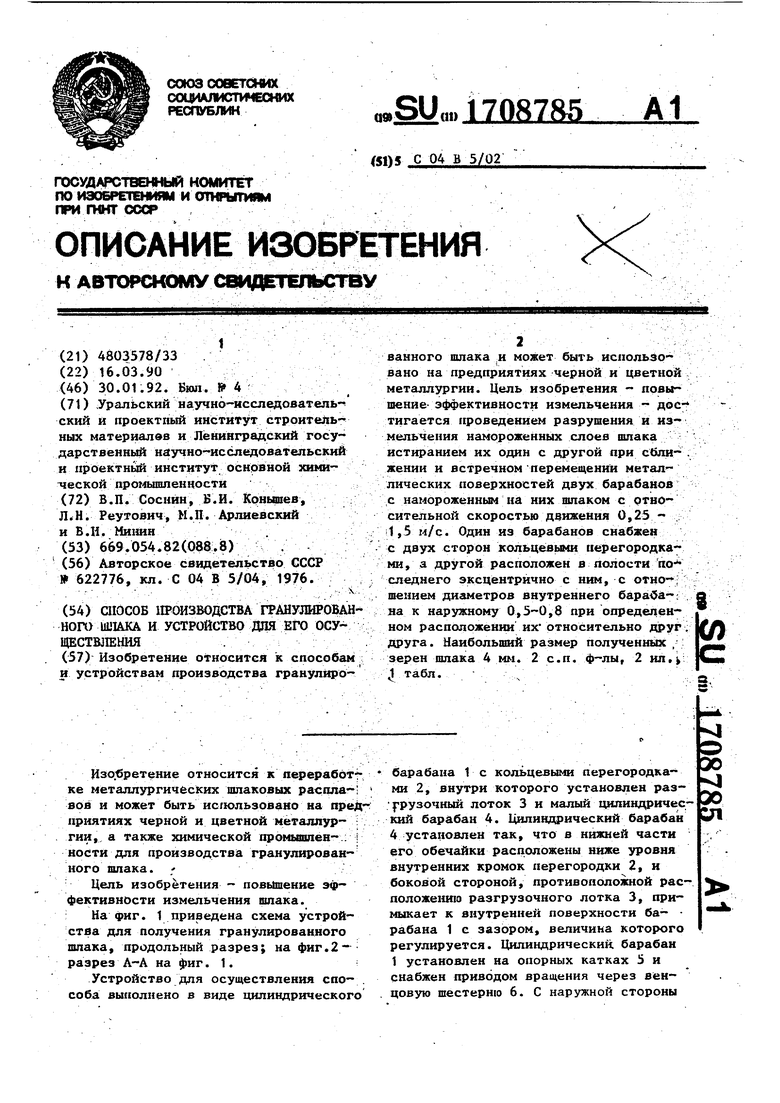

Цель изобретения - повышение эффективности измельчения шпака. ; На фиг. 1 приведена схема устройства для получения гранулированного шлака, продольный разрез; на фиг.2 разрез А-А на фиг. 1.

Устройство для осуществления спо- . соба выполнено в виде цилиндрического

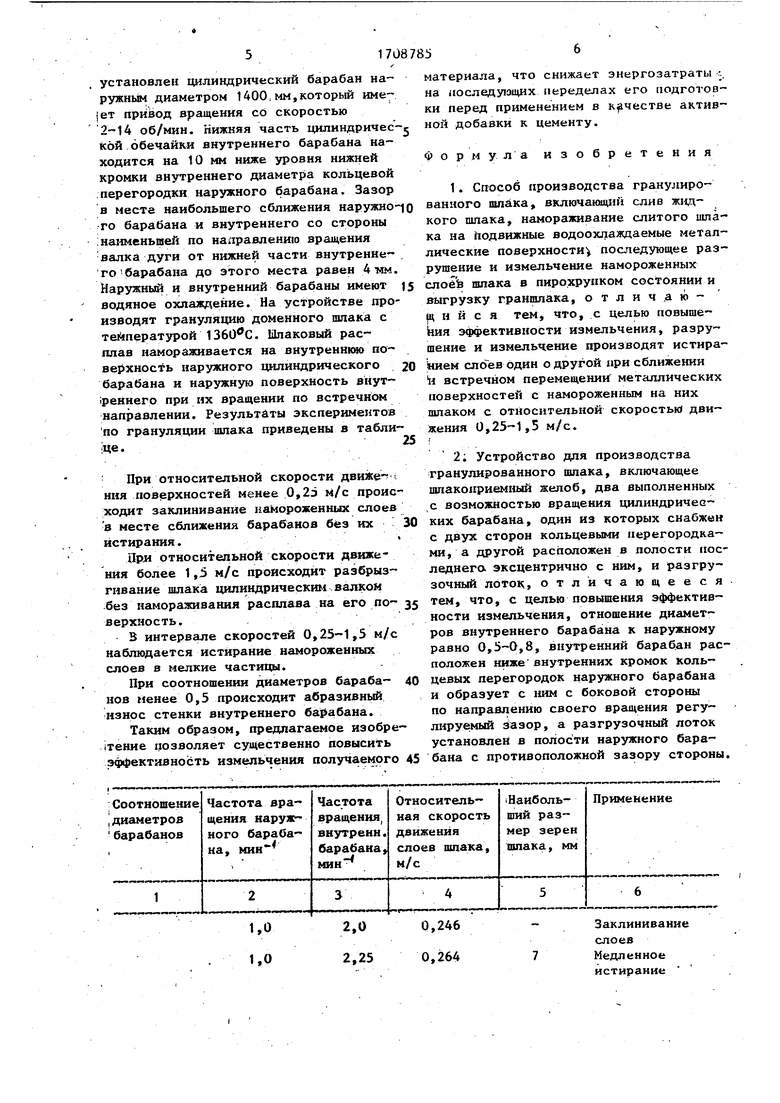

барабана Г с кольцевыми перегородками 2, внутри которого установлен раз рузочный лоток 3 и малый цилиндрический барабан 4. Цилиндрический барабан 4 установлен так, что в нижней части его обечайки расположены ниже уровня внутренних кромок перегородки 2, и боковой стороной, противоположной расположению разгрузочного лотка 3, примыкает к внутренней поверхности ба- рабана 1 с зазором, величина которого регулируется. Цилиндрический барабан 1 установлен на опорных катках 5 и снабжен приводом вращения через венцовую шестерню 6. С наружной стороны 3170 барабана 1 сверху смЪнтированы водоподающие желоба 7 охлаждения его, а сам барабан вместе с этими желобами 7 охйачен водосборным кожухом 8. Малый цилиндрический барабан 4 смонтиродан на валу 9, которьш уста.новлен на опорах 10, и снабжен через шестерню 11 приводом для встречного барабану 1 вращения по направлению к разгрузочному лотку 3 в верхней части. Через вал 9 к внутренней.части барабана А людводнтся охлаивдающая вода. Разгрузочньй лоток установлен на шарнирах 12 и имеет привод для придания ему качательного движения через эксцентриковый вал 13. Для подачи расплавленного шлака в барабан 1 установлен наклонный пшакоподающий желоб 14. Внутренний барабан 4 выполнен по отношению к наружному 1 с отношением диаметра его наружной поверхности к внутренней последнего равным 0,5-0,8. Предлагаемый способ осуществляется следующим образом. Шлаковый pacimaB-в виде неразрывной струи через пшакоподающий желоб 14 подают в цилиндрический барабан 1 на участок между кольцевыми перегородка- ми 2, где он накапливается до уровня нижней кромки внутреннего диаметра Кольцевой перегородки. При этом нижняя часть барабанов 4 оказыва ется погруженной в расплав. При вращении барабана 1 и 4 слои расплава, дфилега-i Ющие к их поверхностям, кристаллизуются и выносятся этими поверхностями из объема шлака. На поверхностях слои шлака охлазвдаются и затвердевают. Суммарная т-олщина намороженных слоев шпа ка должна быть больше величины наименьшего зазора между поверхностями. Намороженные слои шлака при вращении барабанов 1 и 4 двигаются навстречу друг другу и при сближении входят в контакт между собой. При этом благода ря уменьшающейся при вращении барабанов величине зазора (роисходит истира ние слоев шлака i Находящегося в пирохрупком состоянии друг о друга с образованием мелких частицi Благодаря тому, что линейная скорость движения слоя шлака на барабане 4 больше линей ной скорости шлака на поверхности барабана 1, образовавшиеся при истирании частицы выносятся поверхностью барабана 4 в направлении его вращения, попадают в разгрузочный лоток 3 нему направляются далее на охи но лаждение в тегшообменный аппарат. Для обеспечения работоспособности относительная скорость встречного дви жения слоев шпака должна находиться в пределах 0,25-1,5 м/с. При скоростях меньших 0,25 м/с происходит заклинивание намороженных слоев в месте наименьшего зазора между поверхностями барабанов 1 и 4, что ведет к остановке приводов вращения, при скоростях движения больших 1,5 м/с происходит разбрызгивание, шлака барабаном 4 без, намораживания слоя ишака на его поверхность. . С учетом искривления поверхности зеркала расплава при вращении барабана 1 нижняя часть цилиндрической обечайки барабана 4 должна находиться на 5-25 мм ниже уровня нижней кромки внутреннего диаметра кольцевой пере- городки 2, а зазор в месте наибольпюго сближения образующих барабанов 1 и 4 со стороны кратчайшей дуги от нижней части барабана 4 до этого места по иаправленшэ его вращения равен 3-5 мм. Отношение диаметра наружной аовер ности внутреннего барабана 4: к диаметру внутренней поверхности наружного .барабана 1 не должно превышать 0,8, так как в полость последнего не впи-; .шется разгрузочный лоток, обеспечивав |ющий выгрузку граншлака, образующегося при относительной линейной скоростинамороженных на поверхности барабанов слое1з шлака, равной 0,25-1,5 м/с. При указанном отношении менее 0,5 для обеспечения линейной скорости в пределах О, 25-1 ,5 м/с частота вращения , внутреннего барабана увеличивается, . что снижает время контактирования его наружной поверхности с расплавом шлака и уменьшает толищну намороженного слоя шлака. В этом сл.учае истирание тонкого слоя произойдет значительно раньше истирания слоя на внутренней поверхности наружного барабана, а истирание последнего происходит за счет абразивного износа поверхности металла обечайки внутреннего барабана, что недопустимо. Пример. Цилиндрический барабан с внутренним диаметром 2000 мм имеет кольцевые перегородки с внутренНим диаметром 1300 мм. Скорость вращения барабана регулируется в пре-дел от 1 до 6 об/мин. Внутри барабана установлен цилиндрический барабан наружным диаметром 1400,мм,который име|ет привод вращения со скоростью 2-14 об/мин. Нижняя часть цилиндричес кой обечайки внутреннего барабана находится на 10 мм ниже уровня нижней кромки внутреннего диаметра кольцевой перегородки наружного барабана. Зазор в месте наибольшего сближения наружно го барабана и внутреннего со стороны :на1{менывей по направлению вращения валка дуги от нижней части внутреннего барабана до этого места равен 4 мм Наружный и внутренний барабаны имеют водяное охлаждение. На устройстве про изводят грануляцию доменного шлака с температурой . Шлаковый расплав намораживается на внутреннкяо пове хность наружного цилиндрического барабана и наружную поверхность вйут1реннего при их вращении по встречном направлении. Результаты экспериментов по грануляции шлака приведены в табли При относительной скорости двиЖе : ния поверхностей менее 0,2э м/с проис ходит заклинивание намороженных слоев в месте сближения барабанов без их истирания. При относительной скорости движе ния более 1,3 м/с происходит разбрызгивание шлака цилиндрическим валком без намораживания расплава на его поверхность. В интервале скоростей 0,25-1,5 м/с наблюдается истирание намороженных слоев в мелкие частицы. При соотношении диаметров бараба- нов менее 0,5 происходит абразивный износ стенки внутреннего барабана.. Таким образом, предлагаемое изобре|тение позволяет существенно повысить эффективность измельчения получаемого

Применение материала, что снижает энергозатраты -. на последующих переделах его подготовки перед применением в качестве активной добавки к цементу. Формула изобретения 1. Способ производства гранулированного шпака, включающий слив жидкого шлаКа, намораживание слитого шлака на )1одвижные вoдooxJ;aждaeмыe металлические поверхности последующее разрушение и измельчение намороженных слоёй шлака в пирохрупком состоянии и выгрузку граншлака, отличающийся тем, что, с целью повышеЬия эффективности измельчения, разрушение и измельчение производят истира ием слоев один о другой при сближении и встречном перемещении металлических поверхностей с намороженным на них шпаком с относительной скоростью движения 0,25-1,5 м/с. 2; Устройство для производства гранулированного шлака, включающее шлакоприемный желоб, два выполненных с возможностью вращения цилиндрических барабана, один из которых снабжен с двух сторон кольцевыми перегородками, а другой расположен в полости последнега эксцентрично с ним, и разгрузочный лоток, отличающееся тем, что, с целью повышения эффективности измельчения, отношение диаметров внутреннего барабана к наружному равно 0,5-0,8, внутренний барабдн расположен ниже внутренних кромок кольцевых перегородок наружного барабана и образует с ним с боковой стороны по направлению своего вращения регулируемый зазор, а разгрузочный лоток установлен в полости наружного барабана с противоположной зазору стороны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гранулированного шлака во вращающемся барабане и устройство для его осуществления | 1990 |

|

SU1782949A1 |

| Устройство для производства гранулированного шлака | 1989 |

|

SU1645247A1 |

| Устройство для производства гранулированного шлака | 1984 |

|

SU1257065A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1759799A1 |

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| Стержневая мельница | 1989 |

|

SU1662683A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| СПОСОБ СУБЛИМАЦИОННОЙ СУШКИ ЖИДКИХ ПРОДУКТОВ И СУШИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2008585C1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1728159A1 |

| Установка для переработки шлакового расплава | 1985 |

|

SU1528755A1 |

Изобретение относится к способам и устройствам производства гранулированного шлака ^и может быть использовано на предприятиях черной и цветной металлургии. Цель изобретения - повышение-эффективности измельчения - дос-^ тигается проведением разрушения и измельчения намороженных слоев шлака истиранием их один с другой при сбли- . жении и встречном'перемещении металлических поверхностей двух барабанов с намороженным на них шлаком с относительной скоростью движения 0,25 - ^1,5 м/с* Один из барабанов снабжен с двух сторон кольцёвьв4и перегородками, а другой расположен в полости 'гео-^ следнего эксцентрично с ним, с отно-»; шепнем дигшетров внутреннего барака-: . на к наружному 0,5-0,8 при определенном расположении их* относительно друг. друга. Наибольший размер полученных ,-; зерен шлака 4 мм. 2 с.п. ф-лы, 2 ил,^ 4 табл. _^

Заклинивание слоев Медленное истирание

1708785 / 8

Продолжение таблицы Фие.

А.

фиг..

| Установка для произвосдвта гравиеподобной шлаковой пемзы | 1977 |

|

SU622776A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-01-30—Публикация

1990-03-16—Подача