1

Изобретение относится к литейному производству, в частности к способам воздействия на металл в процессе его затвердевания в форме.

Известны различные способы обработки кристаллизующегося металла для уменьшения усадочной раковины и улучшения качества литого металла.

Известен способ изготовления слиткой по которому расплав стали заливают в изложницу, и, пока верхняя часть слитка не затвердела, на еГо поверхность помещают слой шлака. Затем шлак плавят, возбуждая дугу между жидкой сталью и электродом, изготовленным из матёриала,ийеЮЩего одинаковый состав с разливаемой сталью. После получения шлаковой ванны через нее пропускают электрический ток. В результате под действием джоулева тепла рас:плавленного шлака в верхней части слитКа температура сохраняется, что обеспечивает йаправленное затвердевание слитка. Одновременно осуществляется рафинирование стали. Расплавленные-капли электрода полностью заполняют усадочную раковину 1.

Недостатком этого способа является то, что использование расходуемого электрода, химический состав металла которого близок к химическому составу металла отливки, не позволяет получить химически однородных

отливок по ликвирующим элементам (кроме серы), так как создаваемый концентрированный градиент между металлом жидкой ванны отливки и вносимым в эту ванну металлом электрода незначителен и не обеспёчивает интенсивной диффузии. Дополнительный подвод тепла к металлу, вызывает огрубление литой структуры в подприбыльной зоне.

Известен также способ обработки кристаллизуйшегося металла, заключающийся

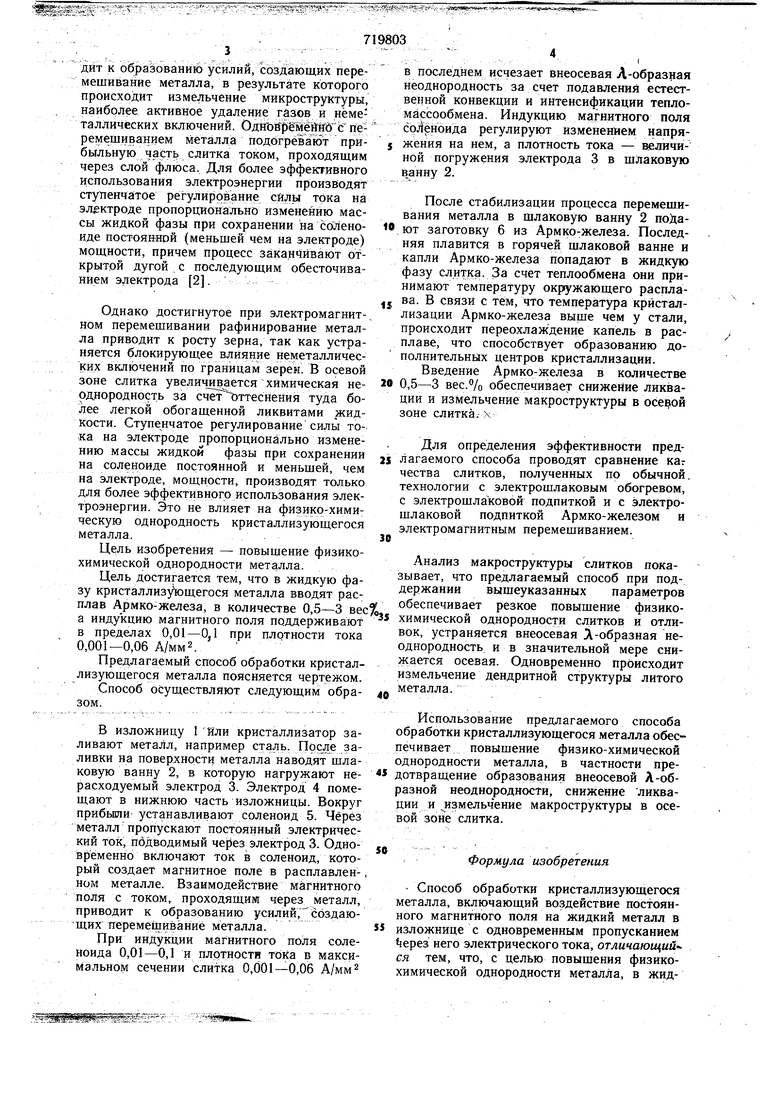

в том, что один из электродов помещают в слой флюса, второй - у основания емкости с металло1м, асоленоид - вокруг прибыли. Через металл пропускают постоянный электрический ток, подводимый через электрод, помещенный в слой флюса. Одновременно включают ток в соленоид, который создает магнитное поле в расплавленном металле. Взаимодействие магнитного поля с током, проходящим через металл, приврдйт к образованиК) усилий, создающих перемешивание металла, в результате которого происходит измельчение микроструктуры, наиболее активное удаление газов и неметаллических включений. ОднЪврёШйда С перемешиванием металла подбгреваНт прибыльную часть слитка током, проходящим через слой флюса. Для более эффективного использования электроэнергии производят стугтенчатое регулирование силы тока на электроде пропорционально изменению массы жидкой фазы при сохранении на Соленоиде постоянной (меньшей чем на электроде) мощности, причем процесс заканчивают открытой дугой с последующим обесточиванием электрода 2. Однако достигнутое при электромагнитном перемешивании рафинирование металла приводит к росту зерна, так как устраняется блокирующее влияние неметаллических включений по границам зерен. В осевой зоне слитка увеличивается химическая нерднородность за счетг ттеснения туда более легкой обогащенной ликвитами жидкости. Ступе нчатое регулирование силы тока на электроде пропорционально изменению массы жидкой фазы при сохранении на соленоиде постоянной и меньшей, чем на электроде, мощности, производят только для более эффективного использования электроэнергии. Это не влияет на физико-химическую однородность кристаллизующегося металла. Цель изобретения - повышение физикохимической однородности металла. Цель достигается тем, что в жидкую фазу кристаллизующегося металла вводят расплав А рмко-жел а,вколичёс7вГо,5-з7ес а индукцию магнитного поля поддерживают в пределах 0,01-0,1 при плотности тока 0,001-0,06 А/мм 2. Предлагаемый способ обработки кристаллизующегося металла поясняется чертежом. Способ осуществляют следующим обраВ изложницу 1 или кристаллизатор заливают металл, например сталь. После заливки на поверхности металла наводят шлаковую ванну 2, в которую нагружают нерасходуемый электрод 3. Электрод 4 помещают в нижнюю часть изложницы. Вокруг прибыши устанавливают соленоид 5. Через металл пропускают постоянный электрический ток, подводимый черкез электрод 3. Одновременно включают ток в соленоид, который создает магнитное поле в расплавленном металле. Взаимодействие магнитного поля с током, проходящим через металл, приводит к образованию усилий, создающих перемешивание металла. При индукции магнитного поля соленоида 0,01-0,1 и плотности тЬКа в максимальном сечении слитка 0,001-0,06 А/мм в последнем исчезает внеосевая Л-образная неоднородность за счет подавления естественной конвекции и интенсификации тепломассообмена. Индукцию магнитного поля срЛ ноида регулируют изменением напряжения на нем, а плотность тока - величиной погружения электрода 3 в шлаковую в.анну 2. После стабилизации процесса перемешивания металла в шлаковую ванну 2 no)iaют заготовку 6 из Армко-железа. Последняя плавится в горячей щлаковой ванне и капли Армко-железа попадают в жидкую фазу слитка. За счет теплообмена они принимают температуру окружающего расплава. В связи с тем, что температура кристаллизации Армко-железа выще чем у стали, происходит переохлаждение капель в расплаве, что способствует образованию дополнительных центров кристаллизации. Введение Армко-железа в количестве 0,5-3 вес./о обеспечивает снижение ликвации и измельчение макроструктуры в осевой зоне слитка.X Для определения эффективности предлягаемого способа проводят сравнение каг чества слитков, полученных по обычной. технологии с электрошлаковым обогревом, с электрошлаковой подпиткой и с электрощлаковой подпиткой Армко-железом и электромагнитным перемешиванием. Анализ макроструктуры слитков показывает, что предлагаемый способ при поддержании вышеуказанных параметров обеспечива ет резкое повышение физикооднородностихимической однородности слитков и отливок, устраняется внеосевая Л-образная неоднородность и в значительной мере снижается осевая. Одновременно происходит измельчение дендритной структуры литого металла. Использование предлагаемого способа обработки кристаллизующегося металла обеспечивает повышение физико-химической однородности металла, в частности предотвращение образования внеосевой А-образной неоднородности, снижение ликвации и измельчение макроструктуры в осевой зоне слитка. Формула изобретения - Способ обработки кристаллизующегося металла, включающий воздействие постоянного магнитного поля на жидкий металл в изложнице с одновременным пропусканием 1ерез него электрического тока, отличающийся тем, что, с целью повыщения физикохимической однородности металла, в жидкую фазу кристаллизующегося металла вводят расплав Армко-железа в количестве 0,5-3 вес.%, а индукцию магнитного поля поддерживают в пределах 0,01-01 Т при плотности электрического тока 0,001 0,06 А/мм 2.

W.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 44-20725, кл. II В 05, 1969.

2.Авторское свидетельство СССР № 399306, кл. В 22 D 27/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для внепечной обработки кристаллизующегося металла | 1978 |

|

SU789592A1 |

| СПОСОБ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 1973 |

|

SU399306A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА (ВАРИАНТЫ) | 2006 |

|

RU2332471C2 |

| Способ обработки кристаллизующегося металла | 1974 |

|

SU526443A1 |

| Способ получения слитка | 1979 |

|

SU854562A1 |

| Флюс для обработки металла | 1976 |

|

SU659629A1 |

| Способ электрошлакового переплава | 1972 |

|

SU439184A1 |

| Шлакообразующая смесь | 1980 |

|

SU999607A2 |

| Способ вакуумного дугового переплава аустенитных сталей с использованием знакопеременного магнитного поля | 2019 |

|

RU2703317C1 |

| Устройство для электромагнитной обработки кристаллизующегося металла | 1976 |

|

SU636056A1 |

Авторы

Даты

1980-03-05—Публикация

1978-03-15—Подача