1

Изобретение относится к электротермин, а более конкретно к управлению рудовосстанонительными печами выплавляющими ферросплавы, и может быть использовано при выплавке в электропечах других продуктов.

Известно устройство, которое npeAycMatpHBaeT определение и регулирование положения конца электрода (.реакционной зоны ) в ванне в зависимости от изменения сопротивления ванны i1.

Недостатками устройства являются отсутствие контроля оптимального положения рабочего конца электрода, а также и то, что устройство неприменимо на закрытых электропечах, где невозможен метод периодического прямого определения положения конца электрода.

Наиболее близкой к изобретению является система автоматического, управления процессом получения ферросплавов и электропечи, содержащая датчик расхода активной электроэнергии, датчики расхода и химического состава шихты, датчик активного сопротивления ванны, соединенный с входом первого блока усреднения, первый блок сравнения, привод перемещения электрода, блок задания навески шихты 2 X

Недостатками известной системы являются низкая точность определения расстояния электрод-под и ограгниченная область ее применения, так как сопротивление расплава зависит не только от химсостава, а и от температуры, в системе не конкретизируются условия выбора, регулирующего воздействия, стабилизация расстояния электрод-под предусматривает изменение уставки тока, что приводит к неполному использованию мощности агрегата. ..

-Цель изобретения - повьппение производительности электропечи и сниже кие удельного расхода электроэнергии.

Указанная цель достигается тем, что система автоматического управле ВИЯ процессом получения ферросплавов в электропечи, содержащая датг чик расхода активной электроэнерг гии, датчик расхода и химического состава шихты, датчик активного сопротивления ванны, соединенный с входом первого блока усреднения, первый блок сравнения, привод пере36000 2

мещения электрода, блок задания навески шихты, дополнительно содержит датчики концентрации окиси (СО) и двуокиси (С02 ) углерода в колошниковом газе, три задатчика, два блока усреднения, два блока сравнения, два блока деления, блок .умножения, четыре элемента задержки, логический блок, состоящий из четыг

to рех схем И, причем датчики расхода и химического состава шихты соединены с входами блока умножения, выход которого соединен с первым входом первого блока деления,

5 второй вход которого соединен с дат чиком расхода активной электроэнергии, выход первого блока деления через второй блок усреднения соединен с первым входом первого блока /

0 сравнения, второй вход которого

соединен с первьш задатчиком, выход первого блока усреднения соединен с первым входом второго блока сравнения, второй вход которого соединен

5 с вторым задатчиком, выходы датчиков концентрацииСО j и (С02) в .колошниковом газе соединены с входами второго блока деления, выход которого через третий блок усреднения соединен с первым входом третьего блока сравнения, второй вход которого соединен с третьим задатчиком, первый выход первого блока сравнения соединен с первым входом четвертой схемы И, второй выход первого блока сравнения соединен с первыми входами первой, второй и третьей схем И, первь1й выход второго блока сравнения соединен с вторыми входами первой и

/третьей схемИ,второй выход второго бЛоКа сравнения соединен с. вторыми входами второй и четвертой схем И, первый выход третьего блока сравнения соединен с третьими выходами первой и .четвертой схем И, второй выход третьего блока сравнения соединен с третьими входами второй и третьей схем И, выходы первой и второй схем И через первый и второй элементы задержки соединены с приводом перемещения электрода, выходы третьей и четвертой схем И через третий и четвертый элементы задержки соединены с блоком задания навески шихты. 5

Закон управления согласно .изобрегтению заключается в определении отклонения величины отношения расхода

активной электроэнергии к массе восстанавливаемого элемента, потребляемой приэлектродной зоной (К) от расчетного значения (Кр) а также отклонения активного сопротивления ванны в цепи электрода (f) и отношения концентрацией СО к С02(СО/ /С02 ) в колошниковом газе от расчетных значений (Rp,(CO/COj)р) и. выработке регулирующего воздействия (перемещение электрода или .изменение навески восстановителя в шихте ).

Для улучшения динамики процесса величины К, Р(со/CQj 1 определяют как средние за установленный промежуток времени, а величины Кр, Р и (СО/СО )р имеют диапазон, определяемый экспериментально для рабочих режимов данного процесса.

Отклонение положения реакционной зоны или нарушение баланса углерода в печи характеризуется однозначным набором отклонений перечисленных параметров.

Причина и следствия этих нарушеНИИ заключаются в том, что реакциг онная . зона вьш1еоптимального положения; К Кр; ; (co/COj) (СО/С02)р .; . реакционная зона ниже оптимального положения: К КR RP ; (СО/СОг) (С0/С02)р ; в печи недостаток углерода: К

. R RP ; (co/coj) (со/сог )р ;

в печи избыток углерода: К Кр; R : RP V (СО/СОг ) (С0/С02)р i

Иное сочетание рассматриваемыхпараметров на практике не встречается. В качестве примера рассмотрим процесс выплавки марганцевьгх сплавов.

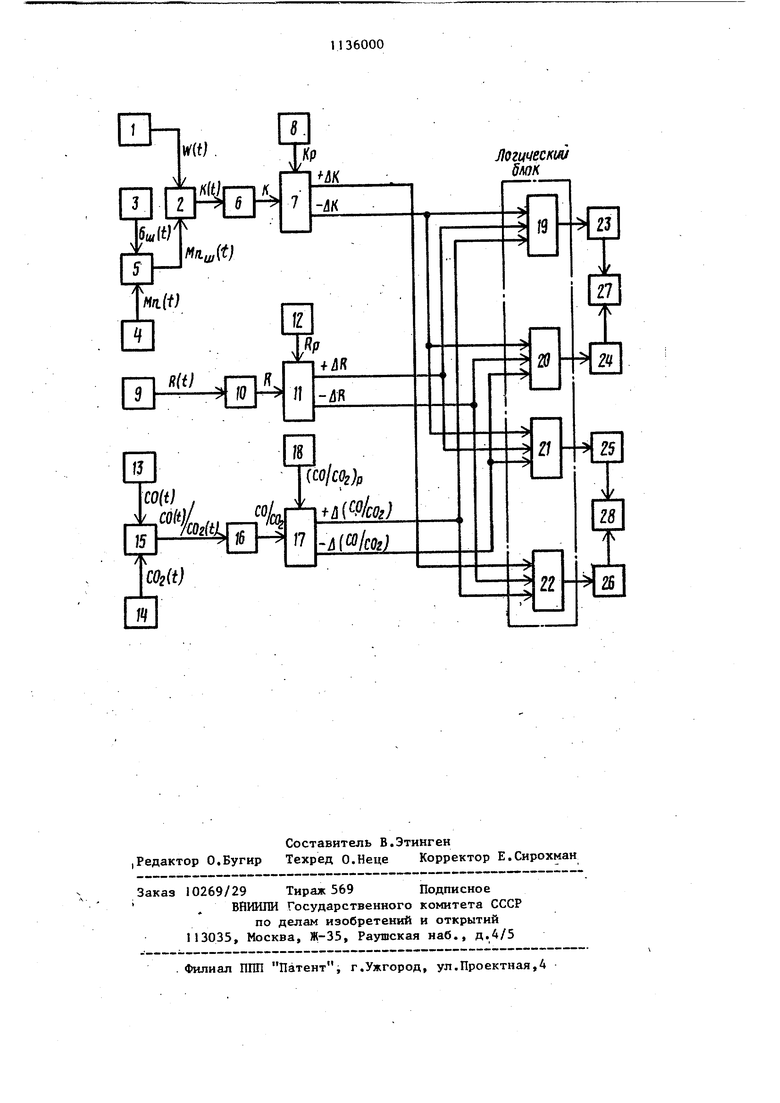

На чертеже изображена блок-схема системы.

Выход датчика 1 расхода активной электропечи подключен к первому входу блока деления 2. Выходы датчит ков 3 и 4 расхода шихты и концентрации в.осстанавливаемого элемента ( в данном случае марганца} в шихте подключены к блоку 5 умножения, который предназначен для вычисления массы поступившего в печь марганца. Выход блока 5 умножения подключен на второй вход блока 2 деления, предназначенного для определения отношения К. Выход блока 2 деления через блок 6 усреднения соединен с блоком 7 сравнения, на второй вход которого подключен задатчик 8 расчетного

значения отношения электроэнергии к массе восстанавливаемого элемента.

Второй-канал системы включает ; ячик 9 активного сопротивления ванны печи, выход которого через блок 10 усреднения соединен с блоком 11 сравнения, на второй вход которого подключен задатчик 12 расчетного значения активного сопротивления ванны.

Третий канал включает датчики 13 и 14 концентрации СО и СО в колошниковом газе, соединенные с блоком 15 деления, предназначенным для определения отношения CO/COj. Выход блока 15 через блок 16усреднения подключен к блоку 17 сравнения, на второй вход которого подключен задатчик 18 расчетного значения (СО/СО )р. Выходы блоков 7, 11 и 17 сравнения, представленны биполярными сигналами, подключены к логическому блоку,состоящему из четырех схем И 19-22.

Выходы логического блока через элементы 23-26 задержки подключены к приводу .27 перемещения электрода и блоку 28 задания навески восстановителя системы дозирования шихты.

Система работает следующ1м образом.

При высоком положении реакционной зоны работа печи характеризуется низким потреблением электроэнергии на тонну поступившего в печь марганца, так как расход энергии на перег вод марганца в расплав значительно меньше расхода на его восстановление В верхних горизонтах ванны печи доля .СО в газе увеличивается, а доля С02 уменьшается за счет снижения интеясивности реакции окисления СО до СОАктивное сопротивление R увеличивается.

При этом от датчика 1 расхода активной электроэнергии на первый вход блока 2 деления поступает сигнал, пропорциональный расходу активной электроэнергии W(t) В блок 5 умножения поступают сигиаг лы от датчиков 3 и 4орасхода шихты и концентрации ведущего элемента. В блоке определяется масса марганца, загруженная в печь с шихтой по формуле.

Mn(t) Mt(t).(t) , m 5 гдеМп(1 - концентрация в шихте, %; т(1 расход шихты печью, т В блоке 2 деления определяе1ся значение величины отношения расхода активной электроэнергии к массе загружаемого в печь марганца .-WitLMn UIЭта величина в блоке 6 усредняется до значения К и сравнивается в блоке 7 сравнения с расчетным значением К , поступающим от задатчика 8. На выходе блока 7 появляется сигнал лК, который поступает в логический блок. По второму каналу системы сигнал от датчика 9 активного сопротивления ванны R(i через блок 10 усреднения до величины R поступает в блок 11 сравнения, на второй вход которого от задатчика 12 подается сигнал, пропорциональный расчетному значению активного сопротивления ванны RP , На выходе блока М сравнения появляется сигнал -«-ДР который поступает в логический блок В блоке 15 деления определяется текущее значение отношения концентраций, СО (t) /СО (t) , которые поступают соответственно от датчиков 13 и 1Ао Эта величина через блок 16 усреднения до СО/С02 поступает в блок 17 сравнения, на второй вход которого от задатчика 18 по- дается сигнал, пропорциональный расчетному значению отношения {.CO/COjlp . На выходе блока 11 срав нения появляется сигнал fлССО/СОз Таким образом, в логический блок no ступают сигналы ЙК; -f4R и t-4(CO/C02 ) . На выходе схемы И 9 появляется сигнал, котррый через .элемент 23 задержки поступает на привод 27 перемещения электрода. Электрод опускается на заданную вел чину (не показано ), а вместе с этим опускается и реакционная зона. Через определенный промежуток вре0мени, определяемый элементом 23 за.держки, если отклонение не ликвидируется, цикл регулирования повторяется. При глубоком положении реакционной зоны (-ЛК; -лК ; -ЛСО/СО) регулирование протекает аналогично по цепи: схема 20, элементы 24 с воздействием на привод 27 в сторону подъема электрода. При недостатке углерода в печи расход электроэнергии на тонну марганца меньше расчетного, так как снижа&тся интенсивность восстановительных реакций и соответственно уменьшается отношение CO/COj. Одновременно R увеличивается. На вход логического блока поступают сигналы -ДК; +Д( и - л(СО/С02.|. На выходе схемы И 21 появляется сигнал, который через элемент 25. задержки увеличивает уставку восстановителя в блоке 28 задания системы дозирования. При избытке углерода в печи (+4К;-АЙ ;-i- lCO/CQj ) уставка восстановителя уменьшается по цепи: схема И 22, элемент 26 задержки и блок 28 задания системы дозирования. При выплавке силикомарганца в пе чи РКЗ-48 приняты следующие пределы расчетных параметров: К о 4800-. 5000 кВт-ч/т; Rp (0,7-0,8)к х10- Ом; (СО/С02 )р 5,8-6,0. Параметры К, R и СО/С02 определяют как средние за четыре часа работы печи. В качестве управляющих воздействий приняты: перемещение электрода на 100 мм и изменение на-г вески восстановителя с дискретностью 5 кг. Ожидаемый эффект экономии от использования изобретения ориентирос вечно составит 50 тыс«руб. по двум печам большой единичной мощности за счет повышения произвбдительности электропечей 0,5% и снижения злект{)оэнергии на 0,6%.

(t).

KP

Логический

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления процессом плавки марганцевых ферросплавов в электропечи | 1982 |

|

SU1052820A1 |

| Устройство автоматического управления процессом выплавки в рудовосстановительной электропечи | 1982 |

|

SU1041854A1 |

| Автоматизированная система управления рудовосстановительной электропечи | 1986 |

|

SU1401242A1 |

| Автоматизированная адаптивная система управления рудновосстановительной электропечи | 1989 |

|

SU1806448A3 |

| Способ автоматического управления положением реакционной зоны в ванне руднотермической электропечи и система для его осуществления | 1990 |

|

SU1765650A1 |

| Система автоматического управления технологическим процессом получения ферромарганца в рудовосстановительной печи | 1980 |

|

SU932181A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПЛАВКИ ФЕРРОСИЛИКОХРОМА В РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026521C1 |

| Способ управления процессом выпуска продуктов плавки из руднотермической электропечи | 1984 |

|

SU1232916A1 |

| Автоматизированная система управления рудовосстановительной электропечи | 1981 |

|

SU954770A1 |

| Способ автоматического управления электрическим режимом шестиэлектродной руднотермической электропечи и система для его реализации | 1990 |

|

SU1765667A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ В ЭЛЕКТРОПЕЧИ, содержащая датчик расхода активной электроэнергии, датчик расхода и химическог го состава шихты, датчик активного сопротивления ванны, соединенный с входом первого блока усреднения, первый блок сравнения, привод пере- мещения электрода, блок задания навески шихты, отличающаяся тем, ч,то, с целью снижения удельного расхода электроэнергии и повьшения производительности печи, она дополнительно содержит датчики концентрации окиси (сО) и двуокиси (СО) углерода в колошниковом газе, три задатчика, два блока усреднения, два блока сравнения, два блока деления, блок умножения, четыре элемента задержки, логический блок-, состоящий из четырех схем И,причем датчики расхода и химического состава шихты соединены с входами блока умножения, выход которого, соединен с первым входом первого блока деления, второй вход которого . соединён с датчиком расхода активной электроэнергии, выход первого блока деления через второй блок усреднения соединен с первым входом первого блока сравнения, второй вход которого соединен с первым задатчиком,выход пер вого блока усреднения соединен с первым входом второго блока сравнения,второй: вход которого соединен с вторым задатчиком, выходы датчиков концентрации СО и выходы датчиков концентрации СО и COg в колошниковом газе соединены с.входами второго блока деления, выход которого через третий блок усреднения соединен с первым вxoдoN третьего блока сравнения, второй вход которого соединен с третьим задатчиком, первый выход первого блока сравнения Ч:оединен с первым входом четвертой схемы И, второй выход первого блока сравнения соединен с первыми входами первой, Jвторой и третьей схем И, первый выход второго блока сравнения соедиСО Oi нен с вторыми входами первой и третьей схем И, второй выход второго блока сравнения соединен с вторыми входами второй и четйертой схем И, первый выход третьего блока сравне;кия соединен с третьими входами первой и четвертой схем И, второй выход третьего блока сравнения соединен с третьими входами второй и третьей схем И, выходы первой и второй схем И через, первый и второй элементы задержки соединены с приводом перемещения электрода, выходы третьей и четвертой схем 1 через третий и четвертый элементы задержки соединены с блоком задания навески шихты.

Чя

wl

К

гШ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система автоматического управления руднотермической электропечью | 1978 |

|

SU771913A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-01-23—Публикация

1982-10-11—Подача