Изобретение относится к рудной электротермии, преимущественно при производстве ферросплавов, и может быть использовано в цветной металлургии при выплавке в электропечах фосфора, карбида кальция, электрокорунда и ДР-.

Целью изобретения является повышение производительности печи и снижение удельного расхода электроэнерии за счет определения оптимального времени начала и окончания выпуска продуктов плавки.

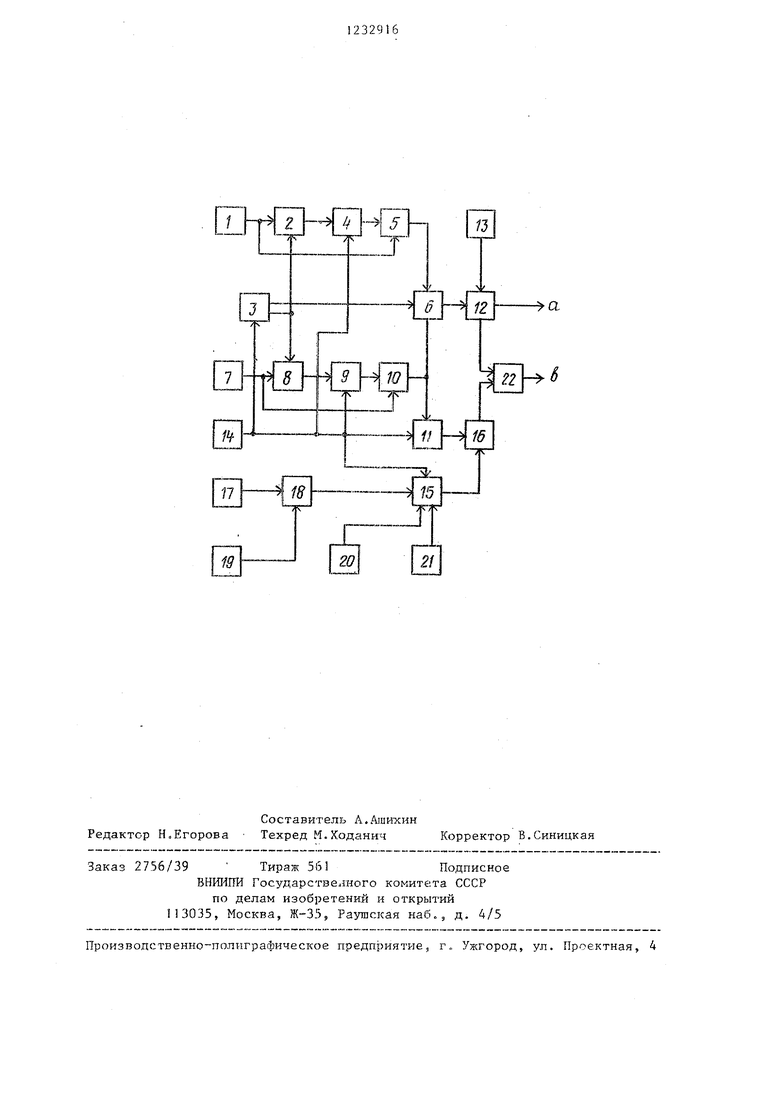

На чертеже представлена блок-схема устройства, реализующего способ управления процессом выпуска продуктов плавки из печи.

Устройство содержит выход датчика 1 расхода электроэнергии через коммутатор 2, управляемый таймером 3, блок 4 памяти с оединен с первым входом схемы 5 вычитания, второй вход которой соединен с выходом датчика 1. Выход схемы 5 соединен с первым информационным входом блока 6 деления. Аналогично, выход датчика 7 расхода шихты через коммутатор 8, управляемый таймером 3, блок 9 памяти соединен с первым входом схемы 10 вычитания, второй вход которой сое- динен с выходом датчика 7. Выход схемы 10 соединен с вторым информационным входом блока бис входом интегратора I1, Второй выход таймера 3 подключен к управляющему входу блока 6, выход которого соединен с первым входом блока 12 логики, второй вход которого соединен с выходом блока 13 .задания констант.

Выход датчика 14 состояния летки соединен с шинами сброса таймера 3, блоков 4 и 9, интегратора 11, суммирующего элемента 15. Выход интегратора 11 соединен с первым входом схемы 16 сравнения. Выход датчика 17 расхода колошникового газа соединен с первым входом блока 18 умножения, второй вход которого соединен с выходом газоаналитического блока 19. Выход блока 18 соединен с первым входом элемента 15. Выходы датчика 20 массы сплава и датчика 21 массы шлака соединены со вторым

и третьим входами элемента 15.

Выход элемента 15 соединен со

вторым входом схемы I6. Первый выход а блока 12 формирует команду на закрывание летки и является первым

выходом устройства. Второй выход блока 12 соединен с первым входом схемы И 22у второй вход которой соединен с выходом схемы 16. Выход Ь схемы И 22 формирует команду на. открывание летки и является вторым выходом устройства.

Цикл управления устройства представляет период между соседними открываниями летки и состоит из установленных временных интервалов определения величины У. и принятия решений по управлению выпуском продуктов плавки.

Способ осуществляется следующим образом.

С помощью таймера 3 задается величина интервала определения значения К, заданного максимального значения., Величина интервала времени определения К . составляет 0,02-0,10 средней продолжительности плавки. При определении величины К за интервал менее 0,02 средней продолжительности плавки погрешность измерения исходных значений расхода электроэнергии и массы потребленной шихт увеличивается, что приводит к получению смещенных значений величины К. Увеличение интервала определения К более 0,10 средней продолжительности плавки нецелесообразно, так как определение времени начала и окончания выпуска продуктов плавки в этом случае происходит с погрешностью более-10%. I

При поступлении сигнала от датчика 14 о начале выпуска сплава сбрасываются таймер 3, блоки 4 и 9, интегратор 11, элемент 15. Информация о текущем значении расхода электроэнергии от датчика 1 поступает на первый вход схемы 5, на второй вход которой от блока 4 поступает информация о расходе электроэнергии на начало интервала. Таким образом, с выхода схемы 5 на первый вход блока 6 поступает информация о расходе электроэнергии печью с начала интервала Аналогично на второй вход блока 6 от датчика 7, блока 9 и схемы 10 поступает информация о потреблении шихты за это же время. В интеграторе 11 накапливается информация о расходе шихть с начала цикда управления. Датчик 17 выдает сигнал, пропорциональный объемному расходу колошникового газа. Дпя получения

1

информации о массовом (весовом) расходе газа сигнал от датчика 17 умножается в блоке 18 на концентрации компонентов газа от блока 19. Сигнал выхода блока 18, пропорциональ- кый массовому расходу колошникового газа, поступает на вход элемента 15, где суммируется с массой сплава от датчика 20 и массой шлака от датчика 21 .

По истечении заданного интервала времени от первого выхода таймера 3 на управляющий вход блока 6 поступает сигнал, разрешающий определение значения К, С выхода блока 6, сиг- нал, пропорциональный КJ., поступает на первый вход блока 12, где сравнивается с заданным минимальным и максимальным значениями, поступающими от блока 13. Заданное минималь- ное и максимальное значение отношения величины К соответственно К

Тмин

и К определяют по выражениям:

макс

.«н (0,9-1,0).К,; (1,3-1,45)-к;

Тмакс ср

где К - среднее значение отношения

Тор

расхода электроэнергии к массе шихты, определенное по данным материального и теплового балансов. Таймер 3 с задержкой, определяемой временем выполнения в блоке 6 операции деления, формирует второй вьпсодной сигнал, поступающий на уп- равляюшие входы коммутаторов 2 и 8. При этом информация от датчика I запоминается в блоке 4, а информация от датчика 7 - в блоке 9.

Описанная работа устройства с ус- тановленным интервалом времени повто64

рвется до тех пор, пока значение К-р не станет равным заданному минимальному значению. При этом на первом выходе блока 12 появляется сигнал а о необходимости закрывания летки. После закрывания летки значение К увеличивается и на первом выходе блока 12 сигнал о закрывании летки пропадает. Процесс определения К повторяется до тех пор, пока величина К не станет равной установленному максимальному значению. При этом на втором выходе блока 12 появляется сигнал, поступающий на первый вход схемы И 22. При потреблении печью с начала цикла управления количества шихты, равного сумме массы колошникового газа, сплава и шлака предьщущего выпуска, на второй вход схемы И 22 от схемы 16 поступает сигнал. При совпадении на входе схемы И 22 сигналов от блока 12 и схемы 16 на выходе схемы И 22 появляется сигнал Ь о необходимости открывания летки.

После открывания летки при поступлении от датчика 14 сигнала сброса цикл управления повторяется

Установленное минимальное значение величины KY, при котором летку закрывают, для силикомарганца СМИ 17, выплавляемого в печи мощностью 63 МВА, равно 1150-1200 кВтч/т, а максимальное, при котором летку открывают, - 1650-1700 кВтч/т.

Способ позволит увеличить производительность электропечи на 2% и снизить удельный расход электроэнергии на 2-3% за счет определения оптимального времени выпуска продуктов плавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ КАРБИДА КАЛЬЦИЯ | 1993 |

|

RU2080534C1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Система автоматического управления процессом получения ферросплавов в электропечи | 1982 |

|

SU1136000A1 |

| Способ регулирования плавкой трехфазной трехэлектродной карбидной печи и устройство для регулирования плавкой трехфазной трехэлектродной карбидной печи | 1981 |

|

SU993491A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА НАЧАЛА ЗАЛИВКИ ЧУГУНА В МАРТЕНОВСКУЮ ПЕЧЬ | 1993 |

|

RU2048532C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПЛАВКИ ФЕРРОСИЛИКОХРОМА В РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026521C1 |

| Устройство контроля содержания углерода в ванне конвертера | 1983 |

|

SU1097684A1 |

| Способ управления плавкой силикомарганца в прямоугольной рудовосстановительной электропечи | 1988 |

|

SU1680791A1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| Способ управления электрическим режимом дуговой сталеплавильной печи и устройство для управления электрическим режимом дуговой сталеплавильной печи | 1981 |

|

SU987863A1 |

| Еднерал Ф.П | |||

| Электрометаллургия стапи и ферросплавов, - М.: Металлургия, 1977, с | |||

| Способ получения снабженных окрашенными узорами формованных изделий из естественных или искусственных смол | 1925 |

|

SU429A1 |

| Степанянц С.Л | |||

| Автоматизация технологических процессов ферросплавного производства | |||

| - М.: Металлургия, 1982, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Устройство автоматического управления процессом выплавки в рудовосстановительной электропечи | 1982 |

|

SU1041854A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-05-23—Публикация

1984-07-25—Подача