Изобретение относится к электротехнике, а именно к дуговым устройствам (плазмотронам), используемым для нагрева газов до высоких температур с помощью электрической дуги, и может применяться в металлургических и металлообрабатывающих технологических процессах в частности при разделительной резке металлов, сварке и плазменно-технической обработке.

Известны плазмотроны для резки металлов с использованием в качестве рабочего газа воздуха или кислорода, содержащие торцевой катод со стержневой вставкой из циркония или гафния, завихрительный аппарат и сопло.

К недостаткам плазмотронов с термохимическими катодами следует отнести ограничение токовой нагрузки, а следовательно, и мощности. Они достаточно эффективно работают при токах не свыше 400 А, но дальнейшее повышение тока резко сокращает ресурс катода.

Наиболее близким техническим решением к предлагаемому является электродуговой плазмотрон, содержащий соосно установленные цилиндрический полый глухой катод, на внутренней поверхности которого закреплены радиальные стержневые термохимические эмиссионные вставки, завихритель газа и выходное сопло.

Недостатком этого устройства является низкий срок службы плазмотрона. Целью изобретения является повышение мощности дугового разряда и увеличение службы плазмотрона.

Для достижения указанной цели в электродуговом плазмотроне, содержащем соосно установленные цилиндрический полый глухой катод, на внутренней поверхности которого закреплены радиальные стержневые термохимические эмиссионные вставки, завихритель газа и выходное сопло, катод состоит по длине из двух участков различного диаметра, причем начальный участок, прилегающий к завихрителю, выполнен диаметром D, в 1,5-2 раза превышающим диаметр d конечного участка, вставки расположены на начальном участке в одной радиальной плоскости и удалены от завихрителя на расстояние, равное 1-1,5 D, длина начального участка выбрана равно 2D, а конечного 1,5d.

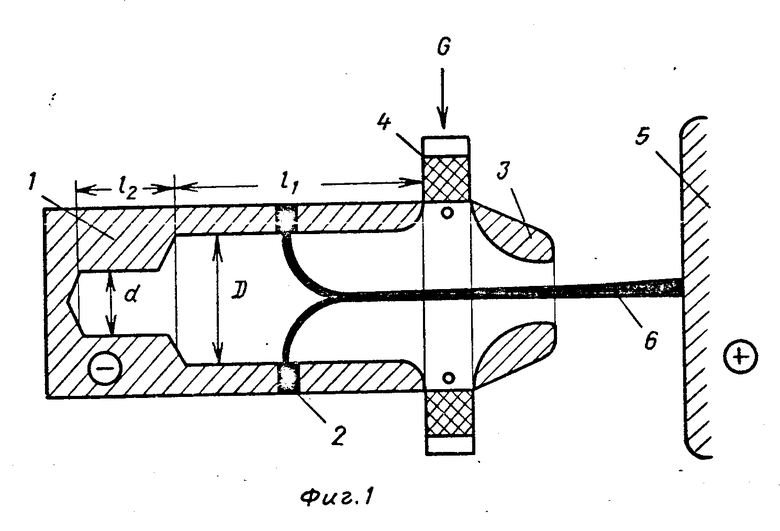

На фиг.1 приведена схема плазмотрона, а фиг.2 поясняет работу полого катода и выбор его геометрии. Плазмотрон состоит из полого медного катода 1, на начальном участке которого диаметром D равномерно по окружности запрессованы в одной радиальной плоскости несколько вставок 2 из циркония или гафния. Катод 1 и сопло 3 разделены между собой завихрителем газа 4, через который внутрь плазмотрона вводится рабочий газ с расходом G.

Плазмотрон работает следующим образом. Источник электропитания подсоединяется отрицательным полюсом к катоду 1, положительным к обрабатываемой детали 5. Подаются требуемые расходы газов.

Между катодом 1 и соплом 3, которое одновременно выполняет роль пускового электрода, зажигается слаботочный дежурный разряд. По ионизированному промежутку катод-деталь самопробоем возникает основная сильноточная дуга 6, а дежурный разряд отключается. В установившемся режиме дуга горит по оси плазмотрона, и катодный ее участок замыкается несколькими стационарными пятнами на термохимические вставки 2. Работа катода основана на известном способе расщепления электрической дуги на несколько опорных пятен за счет создания газодинамических условий, способствующих возникновению явления самопроизвольного устойчивого деления разряда на несколько катодных привязок.

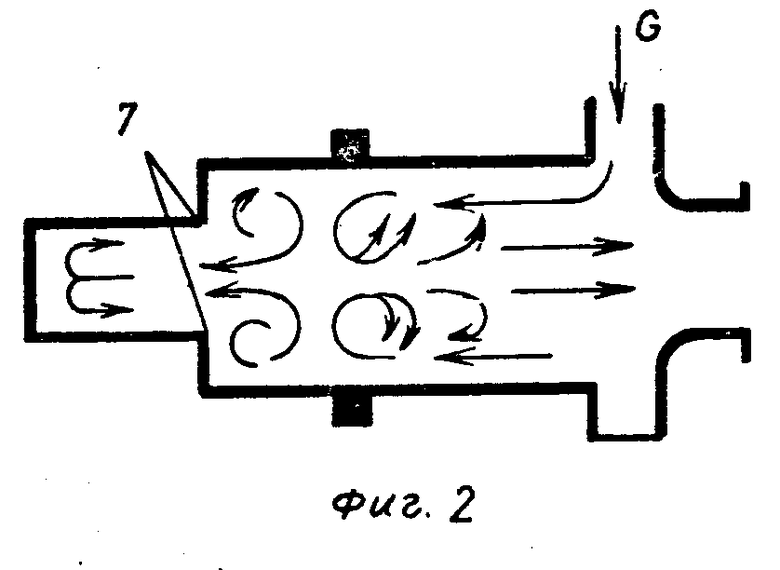

Внутренний профиль полого катода и картина течения газа показаны на фиг. 2. Закрученный поток газа G входит в полость начального участка электрода, у кромки 7 разворачивается и выходит из полости катода через сопло. Вблизи кромки 7 образуется замкнутая циркуляционная зона, распространяющаяся вглубь конечного участка электрода меньшего диаметра. Относительная длина конечного участка l1/d1,5 обеспечивает достаточное снижение температуры газа в центральной области циркуляционной зоны, что исключает электрический пробой между дугой и торцевой поверхностью и переход на нее опорного пятна. Величина l2/d 1,5 является наименьшим размером, хотя длину конечного участка можно делать и большей, однако это приводит только к необоснованному увеличению габаритов катода. Пределы отношения диаметров начального участка к диаметру конечного D/d 1,5 2 также определены из условия отсутствия в опытах перехода дуги на кромку уступа и организацией хорошего поворота потока. В плазмотронах для резки и сварки металлов важнейшим элементом является сопло, поскольку оно подвержено наибольшим тепловым нагрузкам, а его проходное сечение лимитируется требованиями технологического процесса. Чем меньше энтальпия газа перед входом в сопло или, чем меньшая мощность набирается на длине дуги катод-сопло, тем более надежна работа плазмотрона. В данном устройстве наименьшая или оптимальная относительная длина начального участка катода l1/D 2 и ограничивается условиями формирования вихревых возмущений при повороте потока, характерный масштаб этих возмущений D/2, и развиваются они далее к соплу. При значениях l1/D, меньших 2, формирование вихревого течения заканчивается или у входной кромки электрода или в полости между катодом и соплом. Опыты показали, что при этом деление разряда становится неустойчивым, во-первых, и во-вторых, технически трудно организовать охлаждение кромки катода. Поскольку известно место поворота потока и масштаб вихревых возмущений, то соответственно определяется и месторасположение термохимических вставок, а именно в интервале от 1D до 1,5 d от входной кромки электрода.

Были проведены ресурсные испытания плазмотрона, в котором была соблюдена указанная геометрия катода с размером D 12 мм, диаметр сопла 5 мм. Расход воздуха составлял 2,5 4 г/с. Ток 500 1000 А. В тело медного катода было запрессовано шесть вставок диаметром 2,5 мм из гафния итрированного (ГФИ-1, ТУ, ГОСТ 48-4-385-76). При токе разряда от 800 до 1000 А деление дуги происходило на шесть катодных пятен. Величина удельной эрозии составила (0,5-0,7) ˙ 10-8 г/Кл (не зависит от величины тока). Известные данные для единичной стержневой вставки из аналогичного материала при токе 100 150А составляют величину удельной эрозии (3-4) ˙ 10-8 г/Кл (лучшие результаты), 1 ˙ 10-7 (худшие) и с ростом тока возрастают по гиперболическому закону.

Таким образом, изобретение позволяет повысить мощность дугового разряда и увеличить срок службы плазмотрона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2009 |

|

RU2387107C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПЛАЗМЕННОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2014 |

|

RU2575202C1 |

| ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2000 |

|

RU2172662C1 |

| Плазмотрон для воздушно-плазменной резки | 1980 |

|

SU950507A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПО ПЛАЗМЕННОЙ ПЕРЕРАБОТКЕ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2392781C1 |

| ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2003 |

|

RU2239532C1 |

| ПЛАЗМОТРОН ГАЗОВОЗДУШНЫЙ ВЫСОКОВОЛЬТНЫЙ | 1996 |

|

RU2113775C1 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН, содержащий соосно установленные цилиндрический полый глухой катод, на внутренней поверхности которого закреплены радиальные стержневые термохимические эмиссионные вставки, завихритель газа и выходное сопло, отличающийся тем, что, с целью повышения мощности дугового разряда и увеличения срока службы плазматрона, катод состоит по длине из двух участков различного диаметра, причем начальный участок, прилегающий к завихрителю, выполнен диаметром D, в 1,5 2 раза превышающим диаметр d конечного участка, вставки расположены на начальном участке в одной радиальной плоскости и удалены от завихрителя на расстояние, равное 1 1,5 D, длина начального участка выбрана равной 2D, а конечного 1,5d.

| Авторское свидетельство СССР N 532974, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-08-27—Публикация

1983-06-08—Подача