Изобретение относится к области порошковой металлургии, в частности напыления покрытий и плазменной техники.

Одно из перспективных направлений развития современных дуговых плазмотронов для напыления характеризуется повышением мощности и применением газовоздушных смесей для генерирования высокоскоростных плазменных струй.

Увеличение мощности разряда достигается за счет увеличения длины дуги и напряжения на ней.

Для упрощения конструкции и повышения надежности и ремонтоспособности плазмотронов с повышенным напряжением на дуге перспективной является схема с одиночной или сдвоенной межэлектродной вставкой (МЭВ) и закруткой плазмообразующей газовоздушной смеси [1].

К недостаткам одиночной МЭВ можно отнести опасность пробоя между МЭВ и анодом, увеличение потерь при длинной МЭВ (более 10d, где d - диаметр дугового канала).

Для предотвращения пробоя обычно предусматривается газовая завеса между МЭВ и анодом с противокруткой против основного потока, но нет достаточной информации об устройстве этого узла.

Целью изобретения является создание плазмотрона с относительно короткой МЭВ (длиной меньшей 10 d) и в то же время достаточно высоким напряжением на дуге, что позволяет снизить рабочий ток и поднять надежность работы электродов, устранить опасность пробоя между МЭВ и анодом. Эта цель достигается новыми конструкциями прикатодного закручивающего аппарата, системы подачи газовой завесы в зазор МЭВ - анод и конструкцией сопряжения корпусов анодного и для МЭВ.

Для увеличения напряжения на дуге за счет повышенного прикатодного напряжения завихритель выполнен в виде втулки из изолятора с тангенциальными боковыми пазами, внутри которой помещен катодный узел с затупленным термохимическим катодом, входящим внутрь межэлектродной вставки, при этом угол при вершине входного конуса межэлектродной вставки находится в пределах 120-130o.

Конструктивно корпус анодного узла навинчивается на промежуточный корпус с МЭВ, герметизируя ее полость охлаждения, а изолятор между ней и анодным узлом имеет пазы, разделяющие газовый поток противокрутки на два; один омывает МЭВ, другой - входной конус анода, причем конус изолятора совпадает с конусом анода, что устраняет опасность пробоя и воздействия излучения на изолятор.

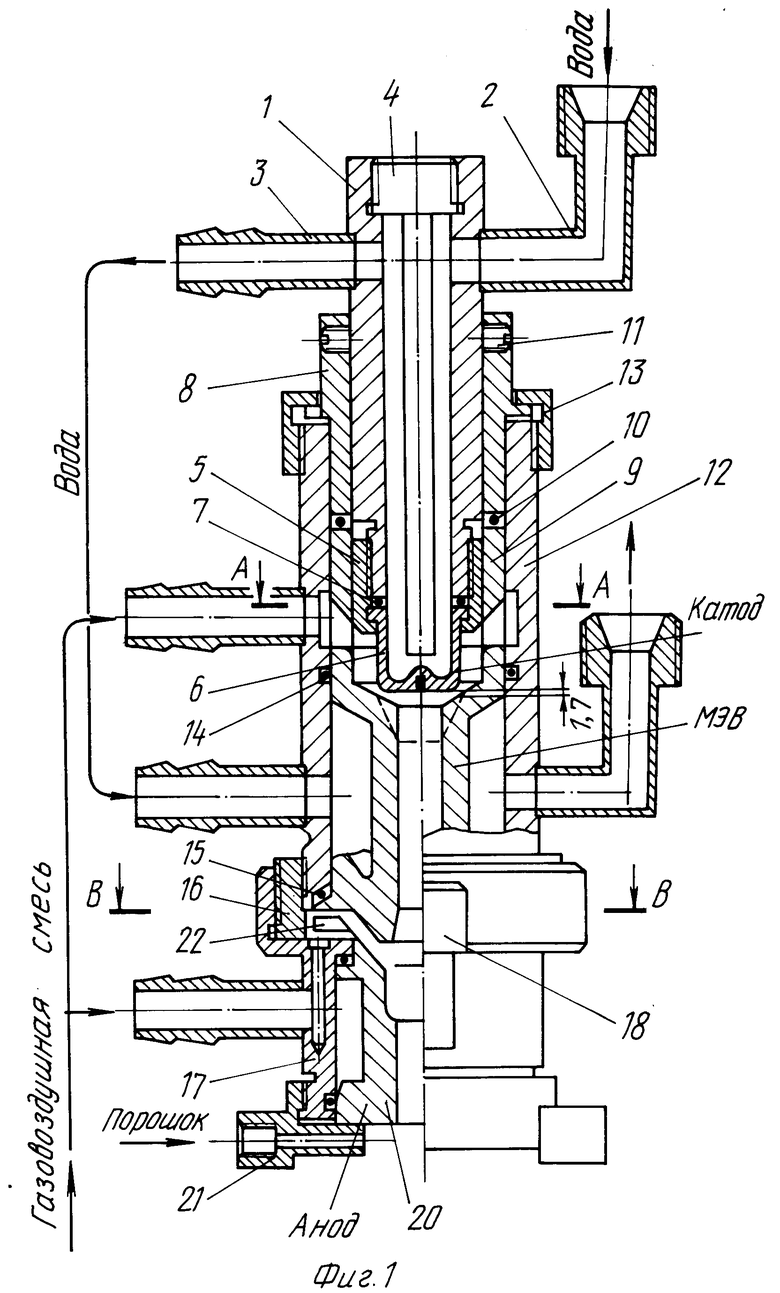

На фиг. 1 показана конструкция заявляемого плазмотрона.

Упрощение конструкции плазмотрона удалось достичь, приняв за прототип компоновку плазмотрона без МЭВ, в котором все водяные и газовые коммуникации вынесены за пределы корпуса [2].

Заявляемый плазмотрон состоит из трех главных узлов: катодного, промежуточного с МЭВ и анодного.

Катодный узел состоит из корпуса 1, к верхней части которого приварены штуцер 2 для подключения катодного кабель-шланга (кабель с водой, поступающей в катодный узел), ниппель 3 и внутренний стержень 4, разделяющий поток воды. Нижняя часть корпуса имеет резьбу, на которую навинчена гайка 5, прижимающая термохимический катод 6 к резиновой прокладке 7.

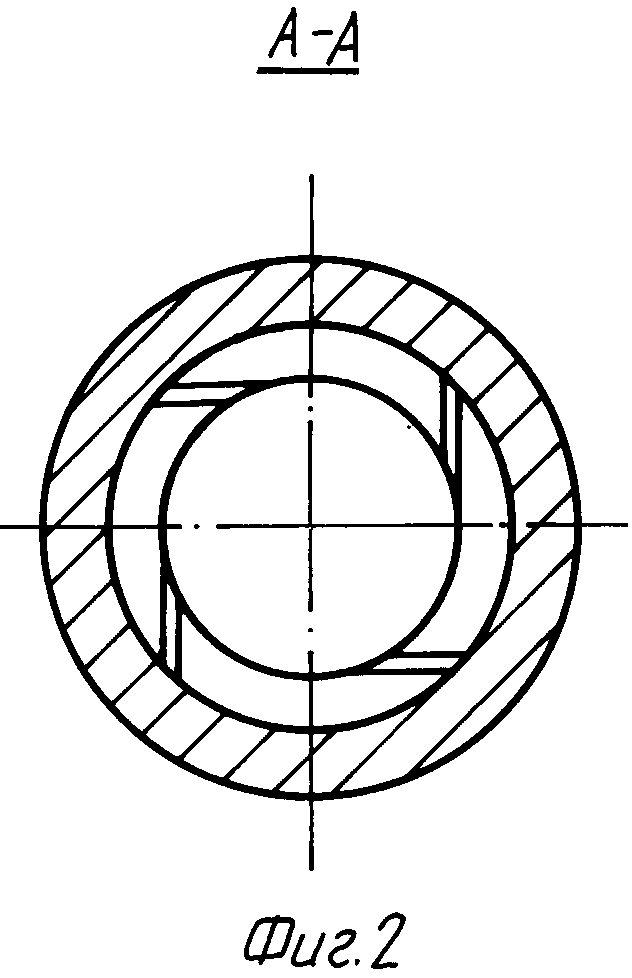

Катодный узел помещен внутри двух втулок из капролона 8 и 9, между которыми есть резиновая прокладка 10. Втулка 9 имеет тангенциальные пазы (фиг. 2), втулка 8 - отверстия в верхней части с резьбой М6, в которую ввинчены стопорные болты 11.

Катодный узел с втулками помещен в промежуточный корпус 12, причем втулка 9 упирается торцом с пазами в МЭВ, втулка 8 прижимается гайкой 13. Термохимический катод 6 входит в цилиндрическую верхнюю часть МЭВ.

Пространство для охлаждения МЭВ герметизируется двумя прокладками - одна во внутренней расточке промежуточного корпуса 14, другая 15 - в нижней части МЭВ. В нижней части корпуса снаружи предусмотрена резьба, на которую навинчивается анодный узел через изолирующее капролоновое кольцо 16 с резьбами внутри и снаружи.

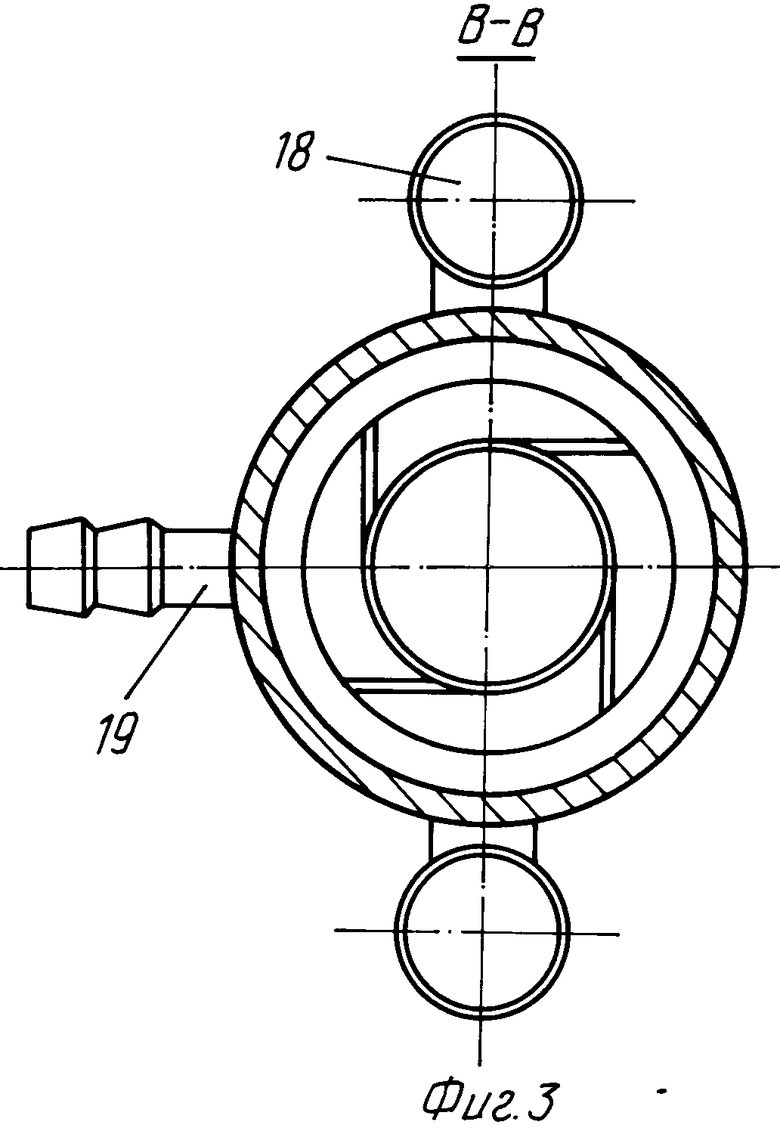

Корпус анодного узла 17 снабжен двумя штуцерами 18 для подключения анодного кабель-шланга и вывода воды, и ниппелем 19 для подвода газовоздушной смеси. Анод 20 поджимается специальной шайбой 21 с отверстиями для подачи порошка. В верхней части анодного узла помещена шайба-изолятор 22 с пазами.

Работа плазмотрона происходит следующим образом.

В камере для напыления, где находится плазмотрон, включается вентиляция, вода, воздух. Воздух подается через тройник в промежуточный корпус и корпус анода (возможна раздельная подача газов). В промежуточном корпусе имеется внутренняя кольцевая расточка, в которую поступает воздух и далее через боковые тангенциальные пазы втулки закрученный поток, омывая термохимический катод, устремляется через кольцевой зазор 1,5 - 1,7 мм в центральное отверстие МЭВ, через входной конус, имеющий угол при вершине 100o - 180o.

На выходе МЭВ центральный воздушный поток встречается с потоком воздуха, идущего через боковой паз анодного корпуса и закручивающегося через пазы в шайбе-изоляторе 22 против направления крутки центрального потока, причем, благодаря пазам с обеих сторон шайбы - изолятора (фиг. 3) поток воздуха разделяется на два: один омывает поверхность МЭВ, другой - входной конус анода.

Конструктивно МЭВ своим нижним конусом входит в конус анода так, что зазор между ними составляет 3 - 4 мм. Для устранения воздействия излучения дуги на шайбу-изолятор последняя имеет конусную расточку.

При включении выпрямителя вначале срабатывает осциллятор, вспыхивает дежурная дуга между катодом и МЭВ и плазменная струя как проводник замыкает катод и анод, после чего начинает гореть основная дуга, дежурная отключается.

После включения на воздухе основной дуги через специальный клапан-смеситель подается пропан-бутан (или природный газ), под срез сопла или в анод подается порошок в обесточенную плазменную струю и начинается процесс нанесения покрытия.

После работы в течение одного года в автобусном парке N 9 г. Москвы на восстановлении деталей к автобусу " Икарус" заявляемый плазмотрон выдержал более 500 включений на один катод, в сумме отработал более 600 ч, после чего эрозия анода была в допустимых пределах. За этот срок не было ни разу протечек воды, капролоновые детали и асбоцементная шайба - изолятор не подверглась воздействию излучения дуги.

При работе на серийном плазмотроне ПУН-1 к установке "Киев-7" (также с МЭВ) через 1 - 2 дня приходилось менять прокладки, электроды менялись через 10 - 20 ч.

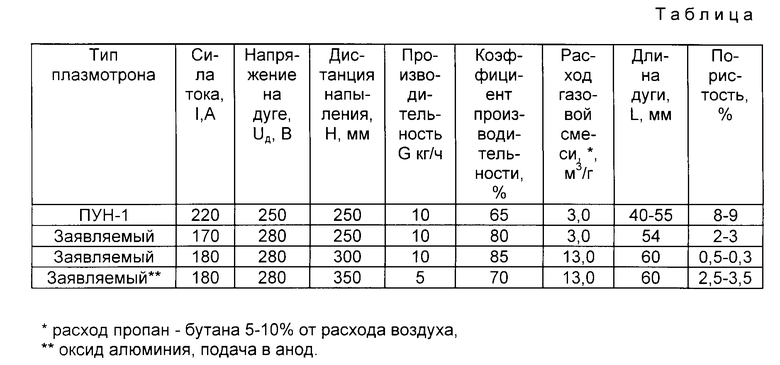

В таблице приведены некоторые показатели этих испытаний.

Сравнительные испытания плазмотрона ПУН-1 и заявляемого показали заметное преимущество последнего.

Плазмотроны работали на одной установке "Киев-7", частота вращения детали диаметром 80 мм составляла 1.7 с-1, скорость перемещения плазмотронов 30 мм/с. Напылялась порошковая смесь ПРН70Х-17 и ПТЮ10Н (30%), диаметр сопла в обоих плазмотронах 8 мм, порошки подавались под срез сопла.

Толщина напыленных покрытий в обоих случаях 1,5 мм. Покрытия, напыленные заявляемым плазмотроном, показали меньшую пористость, особенно при увеличении подачи воздуха до 11 - 13 м3/ч.

Напряжение на дуге в обоих плазмотронах зависит от их конструкции и концентрации пропан-бутана в газовой смеси.

При наличии в заявляемом плазмотроне входного конуса в МЭВ, равного 120o, при работе на воздухе напряжение на дуге составляло более 280 В и далее установка отключалась, так как напряжение холостого хода БЭП-80 300 В.

Для обеспечения сравнимых результатов пришлось в МЭВ заявляемый плазмотрон расточить второй конус (см. пунктирные линии на чертеже МЭВ), напряжение на воздухе упало до 200 В, далее при добавлении 10% пропан-бутана напряжение поднялось до 280 В.

При необходимости уменьшить количество пропан-бутана для поддержания максимально высокого напряжения на дуге (280 В при напряжении холостого хода 300 В) входной конус МЭВ увеличить до 100o и более, при отсутствии пропан-бутана, как мы уже показали, угол должен быть в пределах 120o - 130o.

Оптимальностью выбранной геометрии разрядного пространства в заявляемом плазмотроне подтверждается возможность достаточного нагрева такого количества газовоздушной смеси (13 м3/ч), при котором реализуется сверхзвуковое истечение плазменной струи с относительно небольшой мощностью на дуге - менее 50 кВт и пониженной силе тока. Оксид алюминия при подаче в нижнюю часть анода напылялся при дистанции напыления до 450 - 500 мм, при коэффициенте использования до 50%.

Литература.

1. Петров С. В. , Карп Н.Н. Плазменное газовоздушное напыление. Киев, "Наукова Думка", 1993, с. 100, с. 164 - 167.

2. Фридлянд М. Г., Першин В.А. Плазмотрон с постоянно возобновляющимся катодом для нанесения покрытий. Автоматическая сварка, 1985, N 1, с. 58 - 61.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

| ПЛАЗМОТРОН ГАЗОВОЗДУШНЫЙ НИЗКОВОЛЬТНЫЙ | 2002 |

|

RU2216133C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| Электродуговой плазмотрон и узел кольцевого ввода исходных реагентов в плазмотрон | 2023 |

|

RU2818187C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ПАРОВИХРЕВОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2010 |

|

RU2441353C1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ ПЛАЗМОЙ НА БИОЛОГИЧЕСКУЮ ТКАНЬ | 1997 |

|

RU2183946C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2672961C2 |

Изобретение относится к области порошковой металлургии и может использоваться для напыления покрытий и в плазменной технике. Завихритель плазмотрона выполнен в виде втулки из изолятора с тангенциальными боковыми пазами. Внутри втулки помещен катодный узел с затупленным термохимическим катодом, входящим внутрь межэлектродной вставки. Угол при вершине входного конуса межэлектродной вставки находится в пределах 120 - 130o. За счет этого удалось получить повышенное напряжение на дуге при относительно короткой межэлектродной вставке и пониженных значениях тока. Пробой между анодом и межэлектродной вставкой устраняется двойной газовой завесой. 3 ил., 1 табл. ^---^'е

| Фридлянд М.Г., Першин В.А | |||

| Плазмотрон с постоянно возобновляющимся катодо м для нанесения покрытий | |||

| Автоматическая сварка | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Пет ров С.В., Карп Н.Н | |||

| Плазменное газовоздушное напыление | |||

| - Киев: Наукова Ду мка, 1993, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1998-06-20—Публикация

1996-11-05—Подача