Область техники

Изобретение относится к области переработки отходов и может быть использовано на промышленных предприятиях, а также в коммунальном хозяйстве.

Одним из перспективных направлений в области утилизации отходов является плазменная переработка отходов. При этом достигается экологическая чистота процесса переработки и обеспечивается переработка различных отходов: бытовых промышленных, а также опасных отходов.

Уровень техники

Из уровня техники известны различные способы плазменной переработки твердых отходов: патент РФ №2213766, патент РФ №2201407, патент РФ №2504443, патент РФ №2503709, патент США №5370067. Общим для этих способов является то, что отходы подают в камеру термической обработки, в которой их обрабатывают потоком плазмы, генерируемым в одном или нескольких плазмотронах. Каждый плазмотрон устанавливают в соответствующем канале в стенке камеры термической обработки.

Известен ряд технических решений плазмотронов с «длинной» дугой (патент США №3673375, патент США №4559439), предназначенных для подачи нагретого до высоких температур плазмообразующего газа в установки плазменной переработки отходов.

Известен плазмотрон для установок по переработке отходов, раскрытый в работе «Treatment technology for waste containing asbestos by plasma energy», H.S. Park, H.N. Lee, S.S. Kwon, H.I. Kim, S.J. Kim, Y.G. Hong, V International Conference «Plasma Physics and Plasma Technologies», Minsk, 2006, p. 828-831. Недостатком этого технического решения является небольшой срок службы плазмотрона. Технически в его конструкции отсутствует «посадка» дугового разряда на торцевую поверхность полого глухого электрода (анода или катода, в зависимости от полярности), выполненного в виде стакана. В результате дуговой разряд (анодное или катодное пятно разряда, в зависимости от полярности) «садится» на боковую поверхность электрода, толщина боковой стенки которого меньше толщины торцевой стенки. Следствием такой «посадки» дугового разряда является небольшой срок службы электродов. Кроме того, большая глубина электрода, более 3-х его диаметров, приводит при эксплуатации плазмотрона к нестабильности газодинамического режима течения газа в канале плазмотрона, проявляющейся при изменении расхода рабочего плазмообразующего газа. Следствием нестабильности газодинамического режима течения газа в канале плазмотрона является нестабильность рабочих характеристик плазмотрона при различных значениях тока дуги и расхода рабочего плазмообразующего газа.

Известен электродуговой плазмотрон постоянного тока для установок по плазменной переработке отходов (патент РФ №2392781). По совокупности технических характеристик плазмотрон, раскрытый в патенте РФ №2392781, является наиболее близким аналогом заявляемого изобретения. Недостатком плазмотрона, раскрытого в патенте РФ №2392781, является небольшой срок службы электродов - около 50 часов для катода и около 500-700 часов для анода. При эксплуатации плазмотронов такого типа наблюдается высокая скорость эрозии анода в зоне посадки дуги. Это явление обусловлено недостаточностью газодинамических сил вращающегося нагреваемого потока газа для достаточного снижения времени пребывания анодного пятна дуги в одной точке, результатом чего может быть кластерная эрозия анода.

В связи с этим возникает задача увеличения срока службы плазмотрона в широком диапазоне его рабочих характеристик, а именно при токе дуги в пределах от Imin до Imax=6·Imin и расходе рабочего плазмообразующего газа в пределах от Qmin до Qmax=4,5·Qmin.

Указанный технический результат достигается при использовании электродугового плазмотрона постоянного тока для установки плазменной переработки отходов, заявленный плазмотрон более подробно описан далее.

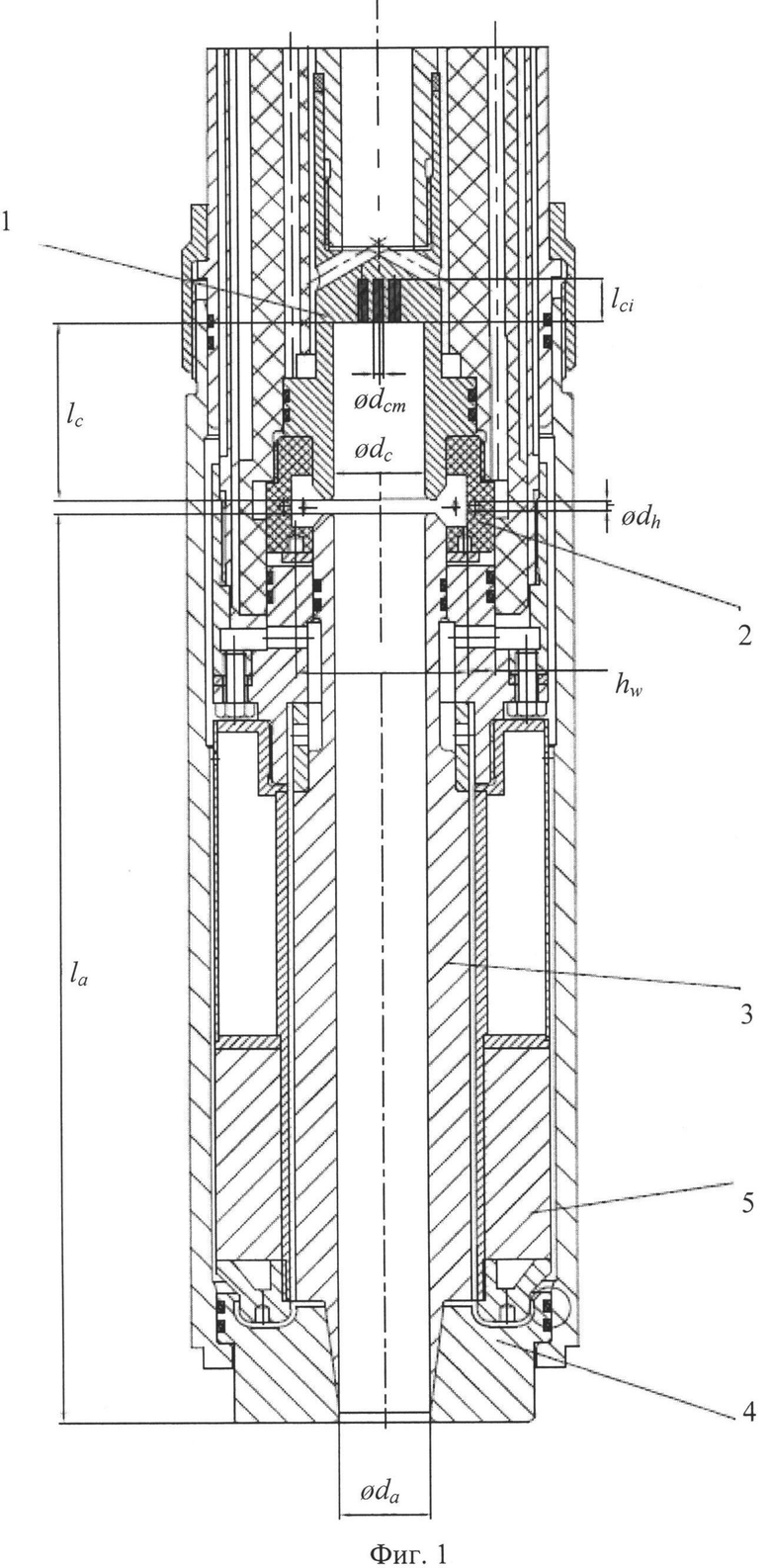

Рабочая часть плазмотрона, выполненного согласно изобретению, представлена на Фиг. 1, где показаны: катод 1, форсунка 2, анод 3, фланец 4, магнит 5.

Сущность изобретения

Электродуговой плазмотрон постоянного тока согласно изобретению предназначен для нагрева воздуха и других кислородсодержащих газов и газовых смесей. Плазмотрон включает соосные полые цилиндрические водоохлаждаемые электроды (анод 3 и катод 1), выполненные с возможностью вихревой подачи нагреваемого плазмообразующего газа в зазор между анодом 3 и катодом 1 с помощью выполненной из изолирующего материала межэлектродной вставки - форсунки 2. Форсунка 2 выполнена соосной с анодом 3 и катодом 1 и имеет тангенциальные отверстия для подачи газа, выполненные в плоскости, перпендикулярной оси электродов по касательной к внутренней поверхности форсунки 2. Для обеспечения возможности эксплуатации плазмотрона в широком диапазоне рабочих характеристик, а именно при токе дуги в пределах от Imin до Imax=6·Imin и при расходе рабочего газа в пределах от Qmin до Qmax=4,5·Qmin анод 3 выполнен с длиной канала la от 4·da до 12·da, где da - внутренний диаметр анода 3, катод 1 выполнен в виде стакана с внутренним диаметром dc от da до 2·da и глубиной lc от dc до 3·dc, внутренний диаметр di форсунки 2 выбирают в диапазоне от 2·dc до 2,5·dc, толщину стенки hw форсунки, в которой для подачи газа выполнены отверстия в количестве от 4 до 12, выбирают в диапазоне от 0,2·dc до 0,4·dc, диаметр отверстия dh в форсунке 2 выбирают в диапазоне от 0,08·da до 0,2·da, при этом отверстия выполняют равномерно расположенными по окружности форсунки 2.

Анод 3 плазмотрона включает соосный постоянный кольцевой магнит с индукцией магнитного поля на торцевой поверхности анода 0,1-0,4 Тл. Использование такого магнита приводит к увеличению срока службы анода 3 с 500-700 до 1500-3000 часов.

Для повышения ресурса работы катода на больших токах при нагреве кислородосодержащих газов катод выполнен в виде охлаждаемого охлаждающей жидкостью, например водой, стакана глубиной lc от dc до 3·dc, где dc - внутренний диаметр стакана, из металла с высокой тепло- и электропроводностью, например из меди, в донной части катода запрессованы 7 стержней из металла, способного осуществлять термохимическую эмиссию электронов в среде кислородсодержащих газов, например из циркония или гафния, длиной lci от 0,2·dc до 0,8·dc, диаметром dcm от 2,5 до 3,5 мм, причем центральный стержень запрессован точно по оси стакана, а остальные 6 стержней окружают центральный стержень и оси их параллельны оси центрального стержня, образуя правильный шестиугольник, периферические стержни отстоят от центрального на расстоянии а от 0,5·dcm до 1,2·dcm, катод охлаждается охлаждающей жидкостью, например водой, на всей длине запрессовки стержней.

Для обеспечения возможности увеличения рабочих токов плазмотрона катод выполнен так, что его глубина в начале ресурса равна lc от 0,7·dc до 2,2·dc, кроме того, за первым периферийным кольцом из шести стержней расположено второе кольцо из 12 стержней диаметром dcm от 2,5 до 3,5 мм, расположенных по вершинам правильного 12-угольника таким образом, что расстояние между соседними стержнями а составляет от 0,5·dcm до 1,2·dcm, а оси их параллельны оси центрального стержня, причем длина всех стержней составляет lс от 0,3·dc до 1,5·dc или катод выполнен так, что его глубина в начале ресурса равна lc от 0,7·dc до 2,2·dc, при этом стержни диаметром dcm от 2,5 до 3,5 мм заполняют всю донную поверхность стакана и расположены таким образом, что соседние стержни всегда расположены по вершинам равностороннего треугольника так, что расстояние между ними а составляет от 0,5·dcm до 1,2·dcm, а оси их параллельны оси центрального стержня, причем длина всех стержней составляет lc от 0,3·dc до 2,2·dc.

Для снижения стоимости замены анода плазмотрона при выходе анода из строя в результате эрозии анод выполнен составным и включает трубчатую и кольцевую части на коническом уплотнении.

Электродуговой плазмотрон постоянного тока для установок плазменной переработки отходов работает следующим образом. Катод плазмотрона 1 присоединен к отрицательному полюсу источника электропитания дугового разряда плазмотрона (источника тока). Анод плазмотрона 3 присоединен к положительному полюсу источника электропитания дугового плазмотрона. Плазмообразующий газ подается в канал плазмотрона, образуемый катодом 1 и анодом 3, через тангенциальные отверстия в форсунке 2. За счет подачи плазмообразующего газа через тангенциальные отверстия в форсунке обеспечивается вращение газа в канале плазмотрона. Дуговой разряд поджигается в плазмотроне с помощью осциллятора путем подачи импульса высокого напряжения между анодом 3 и катодом 1. При подаче в плазмотрон газа с рабочим расходом дуговой разряд занимает центральную зону канала плазмотрона между донной частью катода 1 и торцевой частью анода 3 (или фланца 4 в случае составного анода) на внешней поверхности плазмотрона. Внешняя поверхность катода 1 и анода 3 охлаждается потоком воды или другой охлаждающей жидкости. Стабилизация дугового разряда в канале плазмотрона осуществляется за счет холодной стенки катода 1 и анода 3, а также вращением потока рабочего газа в канале плазмотрона (при этом в центральной зоне канала образуется зона пониженного давления) и под действием магнитного поля постоянного магнита 5 анода 3. Движение катодного пятна на поверхности катода обеспечивается вращением рабочего газа в канале плазмотрона. Движение анодного пятна на поверхности анода обеспечивается магнитным полем постоянного магнита 5 анода 3.

Геометрические параметры канала плазмотрона, образованного внутренними полостями катода 1 и анода 3, а также геометрические параметры форсунки 2, через тангенциальные отверстия которой подается рабочий газ в канал плазмотрона, обеспечивают стабильную форму линий тока течения рабочего газа в канале плазмотрона и посадку анодного и катодного пятен дугового разряда на внешней поверхности анода 3 и донной части катода 1 во всем диапазоне рабочих параметров плазмотрона (потока рабочего газа и тока дуги).

Повышение ресурса работы катода при нагреве кислородсодержащих газов обеспечивается за счет использования катодных вставок из циркония или гафния диаметром от 2,5 до 3,5 мм. Выбор диаметра вставок обусловлен физическими свойствами материала вставок. Катод плазмотрона работает следующим образом: катодное пятно дугового разряда располагается на торцевой поверхности стержня (из гафния или циркония), температура которого выше, чем температура основного материала катода, вследствие более высокой теплопроводности материала катода. Под действием прикатодного падения потенциала ионы рабочего газа разгоняются и бомбардируют катодное пятно, результатом чего является разогрев пятна - повышение температуры торцевой поверхности вставки. В результате повышения температуры увеличивается эмиссия электронов с поверхности вставки и одновременно увеличивается испарение материала вставки. Поверхность материала вставки взаимодействует с кислородом или азотом (в случае использования в качестве плазмообразующего газа воздуха) с образованием оксида или нитрида (циркония или гафния). Твердый оксид (или нитрид) металла вставки (циркония или гафния), покрывая расплавленную зону, существенно снижает испарение материала вставки. Оксид (или нитрид) металла (циркония или гафния) является проводником при рабочих температурах вставок и обеспечивает необходимую для горения дугового разряда эмиссию электронов из катодного пятна. Под действием газодинамических сил вращающегося потока рабочего газа, а также сил взаимодействия тока дуги и поля тока происходит перемещение пятна дуги с одной вставки на другую. Теплоотвод от катодного пятна осуществляется в радиальном направлении к внешней охлаждаемой поверхности катода. По мере эрозии стержней под действием катодного пятна дуги и эрозии основного материала катода между стержнями увеличивается глубина катода. Ресурс работы катода определяется количеством стержней и их длиной. Эксплуатация катода заканчивается при достижении максимальной глубины катода, при которой обеспечивается работа плазмотрона во всем диапазоне его рабочих параметров.

Повышение ресурса работы анода обеспечивается в результате взаимодействия поля магнита 5 анода 4 и тока дугового разряда в зоне посадки анодного пятна на аноде. Постоянный магнит 5 выбирается таким образом, чтобы индукция магнитного поля магнита в зоне посадки дуги обеспечивала скорость перемещения анодного пятна дугового разряда по поверхности анода, обеспечивающую минимизацию эрозии материала анода, прежде всего, обеспечивающую отсутствие кластерной эрозии.

Преимуществом заявленного изобретения является увеличение срока службы плазмотрона без замены электродов и расширение диапазона его рабочих характеристик, что приводит к повышению экологической и экономической эффективности процесса плазмохимической переработки твердых отходов.

Таким образом, плазмотрон в соответствии с изобретением включает соосные полые цилиндрические водоохлаждаемые электроды (анод и катод), выполненные с возможностью вихревой подачи плазмообразующего газа в зазор между анодом и катодом через форсунку (межэлектродную вставку), выполненную из изолирующего термостойкого материала, выполненную соосной с анодом и катодом и выполненную с отверстиями для подачи газа, при этом отверстия выполнены в плоскости, перпендикулярной оси электродов по касательной к внутренней поверхности форсунки, при этом анод имеет внутренний диаметр канала da, длину канала la от 4·da до 12·da, катод выполнен в виде стакана с внутренним диаметром dc от da до 2·da и глубиной lс от dc до 3·dc, внутренний диаметр форсунки di составляет от 2·dc до 2,5·dc, толщина стенки hw форсунки, в которой выполнены отверстия в количестве от 4 до 12 для подачи газа, составляет от 0,2·dc до 0,4·dc, отверстия в форсунке выполнены с диаметром dh от 0,08·da до 0,12·da и выполнены равномерно расположенными по окружности форсунки, анод плазмотрона включает соосный постоянный кольцевой магнит с индукцией магнитного поля на торцевой поверхности анода от 0,1 до 0,4 Тл.

В альтернативном варианте выполнения изобретения катод выполнен в виде охлаждаемого охлаждающей жидкостью стакана глубиной lc от dc до 3·dc, где dc - внутренний диаметр стакана, из металла с высокой тепло- и электропроводностью, при этом в донной части катода запрессованы 7 стержней из металла, способного осуществлять термохимическую эмиссию электронов в среде кислородсодержащих газов, длиной lci от 0,2·dc до 0,8·dc, диаметром dcm от 2,5 до 3,5 мм, при этом центральный стержень запрессован точно по оси стакана, а остальные 6 стержней окружают центральный стержень и оси их параллельны оси центрального стержня, образуя правильный шестиугольник, периферические стержни отстоят от центрального на расстоянии а от 0,5·dcm до 1,2·dcm, катод выполнен с возможностью охлаждения охлаждающей жидкостью на всей длине запрессовки стержней.

В альтернативном варианте выполнения изобретения катод выполнен из меди.

В альтернативном варианте выполнения изобретения стержни выполнены из циркония или гафния.

В альтернативном варианте выполнения изобретения катод выполнен с глубиной в начале ресурса lc от 0,7·dc до 2,2·dc, при этом за первым периферийным кольцом из шести стержней дополнительно расположено второе кольцо из 12 стержней диаметром dcm от 2,5 до 3,5 мм, расположенных по вершинам правильного 12-угольника таким образом, что расстояние между соседними стержнями а составляет от 0,5·dcm до 1,2·dcm, а оси их параллельны оси центрального стержня, при этом длина всех стержней составляет lc от 0,3·dc до 1,5·dc.

В альтернативном варианте выполнения изобретения катод выполнен с глубиной в начале ресурса lc от 0,7·dc до 2,2·dc и снабжен дополнительными стержнями, при этом стержни выполнены с диаметром dcm от 2,5 до 3,5 мм, заполняют всю донную поверхность стакана и расположены таким образом, что соседние стержни всегда расположены по вершинам равностороннего треугольника так, что расстояние между ними а составляет от 0,5·dcm до 1,2·dcm, а оси их параллельны оси центрального стержня, причем длина всех стержней lc составляет от 0,3·dc до 2,2·dc.

В альтернативном варианте выполнения изобретения анод включает трубчатую и кольцевую части на коническом уплотнении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПО ПЛАЗМЕННОЙ ПЕРЕРАБОТКЕ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2392781C1 |

| УСТРОЙСТВО ЗАМЕНЫ ПЛАЗМОТРОНА ДЛЯ УСТАНОВКИ ПЛАЗМЕННОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2014 |

|

RU2579037C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ И ЖИДКИХ ОТХОДОВ ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ В ТЕРМИЧЕСКОЙ ПЛАЗМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2575719C2 |

| ПЛАЗМОТРОН СТРУЙНО-ПЛАВИЛЬНЫЙ | 2010 |

|

RU2464748C2 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

Изобретение относится к области переработки твердых отходов и может быть использовано на промышленных предприятиях, а также в коммунальном хозяйстве. Электродуговой плазмотрон постоянного тока для установок плазменной переработки отходов включает соосные полые цилиндрические водоохлаждаемые электроды (анод и катод), выполненные с возможностью вихревой подачи плазмообразующего газа в зазор между анодом и катодом через форсунку, выполненную из изолирующего термостойкого материала, соосной с анодом и катодом с отверстиями для подачи газа, при этом отверстия выполнены в плоскости, перпендикулярной оси электродов по касательной к внутренней поверхности форсунки. Анод имеет внутренний диаметр канала da, длину канала lа от 4·da до 12·da. Катод выполнен в виде стакана с внутренним диаметром dc от da до 2·da и глубиной lc от dc до 3·dc. Внутренний диаметр форсунки di составляет от 2·dc до 2,5·dc, толщина стенки hw форсунки, в которой выполнены отверстия в количестве от 4 до 12 для подачи газа, составляет от 0,2·dc до 0,4·dc, отверстия в форсунке выполнены с диаметром dh от 0,08·dа до 0,12·da и выполнены равномерно расположенными по окружности форсунки. Анод плазмотрона включает соосный постоянный кольцевой магнит с индукцией магнитного поля на торцевой поверхности анода от 0,1 до 0,4 Тл. Технический результат - увеличение срока службы плазмотрона и расширение диапазона его рабочих характеристик. 6 з.п. ф-лы, 1 ил.

1. Электродуговой плазмотрон постоянного тока для установок плазменной переработки отходов, включающий соосные полые цилиндрические водоохлаждаемые электроды (анод и катод), выполненные с возможностью вихревой подачи плазмообразующего газа в зазор между анодом и катодом через форсунку (межэлектродную вставку), выполненную из изолирующего термостойкого материала, выполненную соосной с анодом и катодом и выполненную с отверстиями для подачи газа, при этом отверстия выполнены в плоскости, перпендикулярной оси электродов по касательной к внутренней поверхности форсунки, при этом анод имеет внутренний диаметр канала da, длину канала lа от 4·da до 12·da, катод выполнен в виде стакана с внутренним диаметром dc от da до 2·da и глубиной lc от dc до 3·dc, внутренний диаметр форсунки di составляет от 2·dc до 2,5·dc, толщина стенки hw форсунки, в которой выполнены отверстия в количестве от 4 до 12 для подачи газа, составляет от 0,2·dc до 0,4·dc, отверстия в форсунке выполнены с диаметром dh от 0,08·da до 0,12·da и выполнены равномерно расположенными по окружности форсунки, анод плазмотрона включает соосный постоянный кольцевой магнит с индукцией магнитного поля на торцевой поверхности анода от 0,1 до 0,4 Тл.

2. Электродуговой плазмотрон постоянного тока по п. 1, отличающийся тем, что катод выполнен в виде охлаждаемого охлаждающей жидкостью стакана глубиной lc от dc до 3·dc, где dc - внутренний диаметр стакана, из металла с высокой тепло- и электропроводностью, при этом в донной части катода запрессованы 7 стержней из металла, способного осуществлять термохимическую эмиссию электронов в среде кислородсодержащих газов, длиной lci от 0,2·dc до 0,8·dc, диаметром dcm от 2,5 до 3,5 мм, при этом центральный стержень запрессован точно по оси стакана, а остальные 6 стержней окружают центральный стержень и оси их параллельны оси центрального стержня, образуя правильный шестиугольник, периферические стержни отстоят от центрального на расстоянии а от 0,5·dcm до 1,2·dcm, катод выполнен с возможностью охлаждения охлаждающей жидкостью на всей длине запрессовки стержней.

3. Электродуговой плазмотрон постоянного тока по п. 2, отличающийся тем, что катод выполнен из меди.

4. Электродуговой плазмотрон постоянного тока по п. 2, отличающийся тем, что стержни выполнены из циркония или гафния.

5. Электродуговой плазмотрон постоянного тока по п. 2, отличающийся тем, что катод выполнен с глубиной в начале ресурса lc от 0,7·dc до 2,2·dc, при этом за первым периферийным кольцом из шести стержней дополнительно расположено второе кольцо из 12 стержней диаметром dcm от 2,5 до 3,5 мм, расположенных по вершинам правильного 12-угольника таким образом, что расстояние между соседними стержнями а составляет от 0,5·dcm до 1,2·dcm, а оси их параллельны оси центрального стержня, при этом длина всех стержней составляет lc от 0,3·dc до 1,5·dc.

6. Электродуговой плазмотрон постоянного тока по п. 2, отличающийся тем, что катод выполнен с глубиной в начале ресурса lc от 0,7·dc до 2,2·dc, и снабжен дополнительными стержнями, при этом стержни выполнены с диаметром dcm от 2,5 до 3,5 мм, заполняют всю донную поверхность стакана и расположены таким образом, что соседние стержни всегда расположены по вершинам равностороннего треугольника так, что расстояние между ними а составляет от 0,5·dcm до 1,2·dcm, а оси их параллельны оси центрального стержня, причем длина всех стержней lc составляет от 0,3·dc до 2,2·dc.

7. Электродуговой плазмотрон постоянного тока по любому из пп.1-6, отличающийся тем, что анод включает трубчатую и кольцевую части на коническом уплотнении.

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПО ПЛАЗМЕННОЙ ПЕРЕРАБОТКЕ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2392781C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ПАРОВИХРЕВОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2010 |

|

RU2441353C1 |

| ГАЗОРАЗРЯДНЫЙ ИСТОЧНИК ПЛАЗМЫ ДУГОПЛАЗМАТРОННОГО ТИПА | 1991 |

|

SU1797448A1 |

| US 5262616A, 16.11.1993 | |||

| US 2012138584A1, 07.06.2012. | |||

Авторы

Даты

2016-02-20—Публикация

2014-10-06—Подача