Цели изобретения

Настоящее изобретение направлено на изготовление труб, покрытых полимером. Более конкретно, настоящее изобретение направлено на изготовление металлических труб с покрытием, имеющих улучшенное сопротивление растрескиванию при напряжении при заданной плотности покрытия. Кроме того, настоящее изобретение направлено на способ изготовления таких покрытых металлических труб с высокой производительностью и хорошей экономичностью производства.

Промышленные предпосылки и уровень техники

Применение бимодальных или мультимодальных этиленовых полимеров для покрытия стальных труб известно из EP-A-837915. Однако хотя в этом документе и раскрывается, что покрытия имеют хорошие механические свойства, все еще существует потребность в дальнейшем улучшении сопротивления медленному росту трещин и улучшению баланса между жесткостью и сопротивлением покрывной композиции растрескиванию при напряжении.

Суть изобретения

Настоящее изобретение дает покрытые полиэтиленом металлические трубы, которые имеют улучшенное сопротивление растрескиванию при напряжении и/или могут использоваться в широком диапазоне температур эксплуатации.

В одном аспекте настоящее изобретение дает трубу, имеющую внутреннюю поверхность, наружный поверхностный слой (A) и покрывной слой (B), покрывающий указанную наружную поверхность (A), причем покрывной слой (B) содержит покрывную композицию (B-2), содержащую мультимодальный сополимер этилена и одного или более альфа-олефиновых сомономеров (B-1), содержащих от 6 до 10 атомов углерода, причем мультимодальный этиленовый сополимер (B-1) имеет средневесовой молекулярный вес от 70000 г/моль до 250000 г/моль, индекс расплава MFR2 от 0,05 г/10 мин до 5 г/10 мин, индекс расплава MFR5 от 0,5 до 10 г/10 мин и плотность от 930 кг/м3 до 950 кг/м3.

В другом аспекте настоящее изобретение дает трубы, имеющие внутреннюю поверхность, наружный поверхностный слой (A) и покрывной слой (B), причем

покрывной слой (B) содержит покрывную композицию (B-2), содержащую мультимодальный сополимер этилена и одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода (B-1), причем мультимодальный этиленовый сополимер (B-1) содержит, кроме того,

(B-1-1): от 40 до 60%, от веса мультимодального этиленового сополимера (B-1), низкомолекулярного гомополиэтиленового компонента, причем указанный низкомолекулярный гомополиэтилен имеет средневесовой молекулярный вес от 5000 г/моль до 70000 г/моль; и

(B-1-2): от 60 до 40%, от веса мультимодального этиленового сополимера (B-1), высокомолекулярного этиленового сополимерного компонента, причем указанный высокомолекулярный этиленовый сополимер имеет средневесовой молекулярный вес от 100000 г/моль до 700000 г/моль; и

мультимодальный этиленовый сополимер имеет средневесовой молекулярный вес от 70000 г/моль до 250000 г/моль и индекс расплава MFR2 от 0,05 г/10 мин до 5 г/10 мин, предпочтительно от 0,1 до 1,2 г/10 мин, более предпочтительно 0,2-0,8. Предпочтительно он имеет, кроме того, MFR5 от 0,5 до 10 г/10 мин, более предпочтительно от 1,0 до 5,0 г/10 мин. Также предпочтительно он имеет плотность от 930 кг/м3 до 950 кг/м3.

В третьем аспекте настоящего изобретения оно дает способ изготовления имеющих покрытие труб, какие описаны выше. Этот способ включает в себя этапы:

подготовку трубы, имеющей наружный поверхностный слой (A);

нанесение покрывной композиции (B-2) на наружный поверхностный слой (A) трубы, чтобы получить покрывной слой (B), причем покрывная композиция (B-2) содержит мультимодальный сополимер этилена и одного или более альфа-олефиновых сомономеров (B-1), содержащих от 6 до 10 атомов углерода, причем мультимодальный этиленовый сополимер (B-1) имеет средневесовой молекулярный вес от 70000 г/моль до 250000 г/моль, индекс расплава MFR2 от 0,05 г/10 мин до 5 г/10 мин, индекс расплава MFR5 от 0,5 до 10 г/10 мин и плотность от 930 кг/м3 до 950 кг/м3.

В четвертом аспекте настоящее изобретение дает способ изготовления труб с покрытием, включающий этапы:

(i) полимеризация этилена, на первой стадии полимеризации, в присутствии катализатора полимеризации, водорода, этилена и, факультативно, инертного разбавителя, чтобы получить низкомолекулярный гомополиэтилен (B-1-1), имеющий средневесовой молекулярный вес от 5000 г/моль до 70000 г/моль и составляющий от 40 до 60% от веса мультимодального этиленового сополимера (B-1); и

(ii) полимеризация, на второй стадии полимеризации, этилена и одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода, в присутствии катализатора полимеризации, этилена, одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода, и, факультативно, водорода и/или инертного разбавителя, чтобы получить высокомолекулярный сополимер этилена и одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода (B-1-2), имеющий средневесовой молекулярный вес от 200000 г/моль до 700000 г/моль, причем этот высокомолекулярный этиленовый компонент (B-1-2) составляет от 40 до 60% от веса мультимодального этиленового сополимера (B-1);

и причем указанный первый и указанный второй этапы полимеризации проводятся как последовательные этапы полимеризации, где полимерный продукт, полученный на любом предшествующем этапе, присутствует на последующем этапе(ах), и причем указанный первый этап и указанный второй этап могут проводиться в любом порядке, и полученный в результате мультимодальный этиленовый сополимер (B-1) имеет средневесовой молекулярный вес от 70000 г/моль до 250000 г/моль, индекс расплава MFR2 от 0,05 г/10 мин до 5 г/10 мин, индекс расплава MFR5 от 0,5 to 10 г/10 мин и плотность от 930 кг/м3 до 950 кг/м3;

(iii) выделение указанного мультимодального этиленового сополимера;

(iv) получение покрывной композиции (B-2), содержащей от 80 до 100 вес.%, предпочтительно от 85 до 100 вес.%, в частности от 90 до 99 вес.%, мультимодального этиленового сополимера (B-1), факультативные добавок и факультативные другие полимеры;

(v) нанесение указанной покрывной композиции (B-2) на трубы (A), получая покрывной слой (B).

Имеющие покрытие трубы согласно настоящему изобретению обнаруживают хорошее сопротивление растрескиванию при напряжении, измеряемое по способу CTL, описанному в другом месте настоящей патентной заявки, типично по меньшей мере 60 часов, предпочтительно по меньшей мере 100 часов. Так, при заданной плотности мультимодального этиленового сополимера (B-1) покрывная композиция (B-2), содержащая мультимодальный этиленовый сополимер (B-1), имеет повышенное сопротивление по CTL по сравнению с композициями предшествующего уровня.

Способ покрытия труб позволяет получить трубы с покрытием, имеющие хорошие механические свойства, при высокой производительности.

Подробное описание

Мультимодальный этиленовый сополимер

Мультимодальный этиленовый сополимер (B-1) представляет собой сополимер этилена и одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода. Мультимодальный этиленовый сополимер имеет средневесовой молекулярный вес от 70000 до 250000 г/моль, индекс расплава MFR2 от 0,05 до 5 г/10 мин, предпочтительно от 0,1 до 1,2 г/10 мин, более предпочтительно от 0,2 до 1,0 г/10 мин. Далее, он предпочтительно имеет MFR5 от 0,5 до 10 г/10 мин, более предпочтительно от 1,0 до 5,0 г/10 мин. Кроме того, мультимодальный этиленовый сополимер имеет плотность от 930 до 950 кг/м3, предпочтительно от 933 до 944 кг/м3 и более предпочтительно от 936 до 944 кг/м3.

Когда мультимодальный этиленовый сополимер (B-1) содержит сомономеры, выбранные из альфа-олефинов, содержащих от 6 до 10 атомов углерода, покрывная композиция (B-2) имеет улучшенные механические свойства. Если используются сомономеры, имеющие более низкое число атомов углерода, композиция не имеет выгодных механических свойств. С другой стороны, если используются сомономеры с более высоким числом атомов углерода, встраивание сомономера протекает медленнее и становится сложнее получить сополимер (B-1).

Когда мультимодальный сополимер (B-1) имеет средневесовой молекулярный вес от 70000 до 250000 г/моль и индекс расплава MFR2 в диапазоне от 0,05 до 5 г/10 мин, покрывная композиция (B-2) проявляет хорошую способность к обработке и хорошие механические свойства. Если молекулярный вес ниже, чем указанный диапазон, и/или если индекс расплава выше, чем указанный диапазон, покрывная композиция имеет более низкие механические свойства. С другой стороны, если молекулярный вес выше, чем указанный диапазон, и/или индекс расплава ниже, чем указанный диапазон, покрывная композиция имеет плохую перерабатываемость. Плохая перерабатываемость означает низкую производительность, плохие характеристики образования шейки и/или остановку линии в процессе покрытия.

Предпочтительно мультимодальный этиленовый сополимер (B-1) имеет широкое молекулярно-весовое распределение, на какое указывает отношение средневесового молекулярного веса к среднечисленному молекулярному весу, Mw/Mn, от 15 до 50, предпочтительно от 20 до 40, в частности от 25 до 40. Когда отношение средневесового молекулярного веса к среднечисленному молекулярному весу находится в пределах этих границ, мультимодальный этиленовый сополимер (B-1) имеет хорошую комбинацию перерабатываемости и однородности.

Мультимодальный этиленовый сополимер (B-1) предпочтительно содержит от 40 до 60 вес.%, от мультимодального этиленового сополимера (B-1), низкомолекулярного гомополиэтиленового компонента (B-1-1). Низкомолекулярный гомополиэтиленовый компонент (B-1-1) имеет средневесовой молекулярный вес от 5000 до 70000 г/моль, предпочтительно от 15000 до 50000 г/моль. Предпочтительно низкомолекулярный гомополиэтиленовый компонент (B-1-1) имеет индекс расплава MFR2 от 100 до 1500 г/10 мин, более предпочтительно от 150 до 1000 г/10 мин. Также предпочтительно низкомолекулярный гомополиэтиленовый компонент (B-1-1) имеет плотность по меньшей мере 969 кг/м3, более предпочтительно от 971 до 978 кг/м3.

Следует понимать, что в рамках значимости настоящего изобретения термин "гомополимер" используется для обозначения линейного полиэтилена, который состоит по существу из повторяющихся звеньев этилена. Он может содержать следовые количества звеньев других полимеризующихся мономеров, но он должен содержать по меньшей мере примерно 99,9 моль% повторяющихся звеньев этилена, в расчете на все повторяющиеся звенья, присутствующие в низкомолекулярном гомополиэтиленовом компоненте.

Мультимодальный этиленовый сополимер (B-1) предпочтительно содержит также от 40 до 60 вес.%, в расчете на мультимодальный этиленовый сополимер (B-1), высокомолекулярного сополимера этилена и альфа-олефинов, содержащих от 6 до 10 атомов углерода (B-1-2). Высокомолекулярный сополимерный компонент (B-1-2) имеет средневесовой молекулярный вес от 100000 до 700000 г/моль, предпочтительно от 150000 до 300000 г/моль. Предпочтительно он имеет, кроме того, содержание альфа-олефиновых сомономеров с 6-10 атомами углерода от 0,5 до 10 моль%, предпочтительно от 1 до 5 моль%, от полного числа молей повторяющихся звеньев в высокомолекулярном сополимерном компоненте (B-1-2).

Следует понимать, что в рамках значимости настоящего изобретения выражение "сополимер этилена и альфа-олефинов, содержащих от 6 до 10 атомов углерода" используется для обозначения полиэтилена, который состоит в основном из повторяющихся звеньев этилена и повторяющихся звеньев альфа-олефинов, содержащих от 6 до 10 атомов углерода. Он может содержать следовые количества звеньев других полимеризующихся мономеров, но он должен содержать по меньшей мере примерно 99,9 моль% вышеупомянутых повторяющихся звеньев, в расчете на все повторяющиеся звенья, присутствующие в высокомолекулярном этиленовом сополимерном компоненте.

Авторы изобретения обнаружили, что, когда низкомолекулярный компонент (B-1-1) и высокомолекулярный компонент (B-1-2), какие описаны выше, присутствуют в мультимодальном этиленовом сополимере (B-1), без труда достигаются выгодные свойства мультимодального этиленового полимера (B-1) и покрывной композиции (B-2).

Кроме этих двух указанных выше компонентов, мультимодальный этиленовый сополимер (B-1) может содержать до 20 вес.% других полимерных компонентов. Количество и свойства таких дополнительных полимерных компонентов могут выбираться свободно при условии, что свойства мультимодального этиленового сополимера и двух вышеупомянутых компонентов таковы, как обсуждено выше, и что свойства мультимодального этиленового сополимера (B-1) все еще находятся в определенных здесь пределах.

Способ полимеризации

Мультимодальный этиленовый сополимер может быть получен любым подходящим способом полимеризация, известным в данной области. Предпочтительно мультимодальный этиленовый сополимер получают в процессе последовательной полимеризации, включающем по меньшей мере две зоны полимеризации, действующие в разных условиях, чтобы получить мультимодальный сополимер. Зоны полимеризации могут функционировать в суспензии, растворе или газофазных условиях или их комбинациях. Подходящие способы раскрываются, наряду с прочими, в документах WO-A-92/12182 и WO-A-96/18662.

Катализатор

Полимеризация проводится в присутствии катализатора полимеризации олефинов. Катализатор может быть любым катализатором, способным давать все компоненты мультимодального этиленового сополимера. Подходящими катализаторами являются, наряду с прочими, катализаторы Циглера-Натта, основанные на переходном металле, таком как титан, цирконий и/или ванадий, или металлоценовые катализаторы или катализаторы на поздних переходных металлах, а также их смеси. Особенно подходят катализаторы Циглера-Натта и металлоценовые катализаторы, так как они с хорошей производительностью могут давать полимеры в широком диапазоне молекулярных весов.

Подходящие катализаторы Циглера-Натта предпочтительно содержат соединение магния, соединение алюминия и соединение титана, нанесенные на измельченную подложку.

Измельченная подложка может быть подложкой из неорганического оксида, такого как оксид кремния, оксид алюминия, оксид титана, оксид кремния-алюминия и оксид кремния-титана. Предпочтительно подложка представляет собой оксид кремния.

Средний размер частиц кремнийоксидной подложки типично может составлять от 10 до 100 мкм. Однако оказалось, что особые преимущества могут быть получены, если подложка имеет средний размер частиц от 15 до 30 мкм, предпочтительно от 18 до 25 мкм. Альтернативно, подложка может иметь средний размер частиц от 30 до 80 мкм, предпочтительно от 30 до 50 мкм. Примерами подходящих материалов для подложки являются, например, ES747JR, выпускаемый в продажу Ineos Silicas (бывший Crossfield), и SP9-491, выпускаемый в продажу Grace.

Соединение магния представляет собой продукт реакции диалкилмагния и спирта. Спирт является линейным или разветвленным алифатическим моноатомным спиртом. Предпочтительно спирт содержит от 6 до 16 атомов углерода. Особенно предпочтительны разветвленные спирты, одним примером предпочтительных спиртов является 2-этил-1-гексанол. Диалкилмагний может быть любым соединением магния, связанным с двумя алкильными группами, которые могут быть одинаковыми или разными. Одним примером предпочтительных диалкилов магния является бутилоктилмагний.

Соединение алюминия является хлорсодержащим алюминийалкилом. Особенно предпочтительными соединениями являются дихлориды алюминийалкила и сесквихлориды алюминийалкила.

Соединение титана представляет собой галогенсодержащее соединение титана, предпочтительно хлорсодержащее соединение титана. Особенно предпочтительным соединением титана является тетрахлорид титана.

Катализатор может быть получен, приводя последовательно подложку в контакт с вышеупомянутыми соединениями, как описано в EP-A-688794 или WO-A-99/51646. Альтернативно, его можно получить, приготовив сначала раствор из компонентов и затем приводя раствор в контакт с подложкой, как описано в WO-A-01/55230.

Другая, особенно предпочтительная, группа подходящих катализаторов Циглера-Натта содержит соединение титана вместе с магнийгалогенидным соединением без инертной подложки. Так, катализатор содержит соединение титана на дигалогениде магния, таком как дихлорид магния. Такие катализаторы раскрыты, например, в документах WO-A-2005/118655 и EP-A-810235.

Катализатор Циглера-Натта используется вместе с активатором. Подходящими активаторами являются металлалкильные соединения, в частности алюминийалкильные соединения. Эти соединения содержат галогениды алкилалюминия, такие как дихлорид этилалюминия, хлорид диэтилалюминия, сесквихлорид этилалюминия, хлорид диметилалюминия и т.п. Они могут также включать триалкилалюминиевые соединения, такие как триметилалюминий, триэтилалюминий, триизобутилалюминий, тригексилалюминий и три-н-октилалюминий. Кроме того, они включают окси-соединения алкилалюминия, такие как метилалюминийоксан, гексаизобутилалюминийоксан и тетраизобутилалюминийоксан. Могут также использоваться другие алкилалюминиевые соединения, такие как изопренилалюминий. Особенно предпочтительными активаторами являются триалкилалюминиевые соединения, из которых особенно подходящими являются триэтилалюминий, триметилалюминий и триизобутилалюминий.

Количество, в котором используется активатор, зависит от конкретного катализатора и активатора. Типично, триэтилалюминий используется в таком количестве, что мольное отношение алюминия к переходному металлу, как Al/Ti, составляет от 1 до 1000, предпочтительно от 3 до 100, в частности от примерно 5 до примерно 30 моль/моль.

Как обсуждалось выше, для изготовления мультимодального этиленового сополимера могут применяться также металлоценовые катализаторы. Подходящие металлоценовые катализаторы в уровне технике известны и раскрываются, наряду с другими, в WO-A-95/12622, WO-A-96/32423, WO-A-97/28170, WO-A-98/32776, WO-A-99/61489, WO-A-03/010208, WO-A-03/051934, WO-A-03/051514, WO-A-2004/085499, EP-A-1752462 и EP-A-1739103.

Полимеризация

Зона полимеризации, где получается низкомолекулярный гомополиэтилен, типично функционирует при температуре от 20 до 150°C, предпочтительно от 50 до 110°C, более предпочтительно от 60 до 100°C. Полимеризация может проводиться в суспензии, газовой фазе или растворе.

Катализатор может быть перенесен в зону полимеризации любым способом, известным в данной области. Так, можно суспендировать катализатор в разбавителе и удерживать его как однородную суспензию. Особенно предпочтительным является использовать в качестве разбавителя масло, имеющее вязкость от 20 до 1500 мПа·с, как раскрывается в WO-A-2006/063771. Можно также смешать катализатор с вязкой смесью смазки и масла и ввести полученную пасту в зону полимеризации. Далее, можно также позволить катализатору осесть и вводить порции полученного так шлама катализатора в зону полимеризации по способу, описанному, например, в EP-A-428054. Зоне полимеризации может также предшествовать зона преполимеризации, в этом случае смесь, отводимую из зоны преполимеризации, направляют в зону полимеризации.

В зону полимеризации вводят также этилен, факультативно инертный разбавитель и, факультативно, водород и/или сомономер. Низкомолекулярный гомополиэтиленовый компонент получают в первой зоне полимеризации, а высокомолекулярный этиленовый сополимерный компонент получают во второй зоне полимеризации. Первая зона полимеризации и вторая зона полимеризации могут быть соединены в любом порядке, т.е. первая зона полимеризации может предшествовать второй зоне полимеризации, или вторая зона полимеризации может предшествовать первой зоне полимеризации, или, альтернативно, зоны полимеризации могут быть соединены параллельно. Однако предпочтительно работать с зонами полимеризации в последовательном режиме.

Как обсуждалось выше, низкомолекулярный гомополимер получают в первой зоне полимеризации. В первую зону полимеризации вводят этилен, водород и, факультативно, инертный разбавитель. Сомономер в первую зону полимеризации не вводят. Полимеризация в первой зоне полимеризации проводится при температуре в диапазоне от 50 до 115°C, предпочтительно от 80 до 110°C, в частности от 90 до 105°C. Давление в первой зоне полимеризации составляет от 1 до 300 бар, предпочтительно от 5 до 100 бар.

Полимеризация в первой зоне полимеризации может проводиться в суспензии. Затем полимерные частицы, образованные при полимеризации, вместе с катализатором, раздробленным и распределенным в частицах, суспендируют в жидком углеводороде. Суспензию перемешивают, чтобы позволить перенос реагентов из жидкости в частицы.

Полимеризация обычно протекает в инертном разбавителе, типично углеводородном разбавителе, таком как метан, этан, пропан, н-бутан, изобутан, пентаны, гексаны, гептаны, октаны и т.д., или в их смесях. Предпочтительно разбавитель представляет собой низкокипящий углеводород, содержащий от 1 до 4 атомов углерода, или смесь таких углеводородов. Особенно предпочтительным разбавителем является пропан, возможно содержащий значительное количество метана, этана и/или бутана.

Содержание этилена в жидкой фазе суспензии может составлять от 2 до примерно 50 моль%, предпочтительно от примерно 3 до примерно 20 моль%, в частности от примерно 5 до примерно 15 моль%. Высокая концентрация этилена выгодна тем, что повышается производительность катализатора, но невыгодна тем, что нужно возвращать в цикл больше этилена, чем если бы концентрация была ниже.

Суспензионная полимеризация может проводиться в любом известном реакторе, применяемом для суспензионной полимеризации. Такие реакторы включают непрерывные реакторы смешения и петлевой реактор. Особенно предпочтительно проводить полимеризацию в петлевом реакторе. В таких реакторах суспензия циркулирует с высокой скоростью по замкнутой трубе при использовании циркуляционного насоса. Петлевые реакторы широко известны в уровне техники, примеры приводятся, например, в документах US-A-4582816, US-A-3405109, US-A-3324093, EP-A-479186 и US-A-5391654.

Иногда выгодно проводить суспензионную полимеризацию при температуре и давлении жилой смеси выше критических. Такой режим описан в US-A-5391654.

Количество водорода устанавливается на основе желаемой скорости течения расплава и зависит также от конкретного используемого катализатора. Для многих обычно используемых катализаторов Циглера-Натта мольное отношение водорода к этилену составляет от 100 до 1000 моль/кмоль, предпочтительно от 200 до 800 моль/кмоль, в частности от 300 до 800 моль/кмоль.

Полимеризация в первой зоне полимеризации может также проводиться в газовой фазе. Предпочтительным вариантом осуществления реактора газофазной полимеризации является реактор с псевдоожиженным слоем. Там полимерные частицы, образованные в результате полимеризации, суспендируются в движущемся вверх газе. Газ вводится в нижнюю часть реактора. Восходящий поток газа проходит через псевдоожиженный слой, где часть газа реагирует в присутствии катализатора, а непрореагировавший газ отводится сверху реактора. Затем газ сжимается и охлаждается, чтобы отвести теплоту полимеризации. Для повышения охлаждающей способности иногда желательно охлаждать циркулирующий газ до температуры, когда часть газа будет конденсироваться. После охлаждения рециркулирующий газ снова вводится снизу в реактор. Реакторы полимеризации в псевдоожиженном слое раскрываются, наряду с другими, в документах US-A-4994534, US-A-4588790, EP-A-699213, EP-A-628343, FI-A-921632, FI-A-935856, US-A-4877587, FI-A-933073 и EP-A-75049.

В газофазной полимеризации, использующей катализатор Циглера-Натта, водород типично добавляется в таком количестве, чтобы отношение водорода к этилену составляло от 500 до 10000 моль/кмоль, предпочтительно от 1000 до 5000 моль/кмоль, чтобы получить желаемый молекулярный вес низкомолекулярного гомополиэтиленового компонента.

Высокомолекулярный сополимер этилена и по меньшей мере одного альфа-олефина, содержащего от 6 до 10 атомов углерода, получают во второй зоне полимеризации. Во вторую зону полимеризации вводят этилен, альфа-олефин, содержащий от 6 до 10 атомов углерода, водород и, факультативно, инертный разбавитель. Полимеризация во второй зоне полимеризации проводится при температуре в диапазоне от 50 до 100°C, предпочтительно от 60 до 100°C, в частности от 70 до 95°C. Давление во второй зоне полимеризации составляет от 1 до 300 бар, предпочтительно от 5 до 100 бар.

Полимеризация во второй зоне полимеризации может проводиться в суспензии. В этом случае полимеризация может проводиться по линии, как осуждалось для первой зоны полимеризации.

Количество водорода подбирается на основе желаемой скорости течения расплава и также зависит от конкретного используемого катализатора. Для многих обычно применяющихся катализаторов Циглера-Натта мольное отношение водорода к этилену составляет от 0 до 50 моль/кмоль, предпочтительно от 10 до 35 моль/кмоль.

Кроме того, количество альфа-олефина, содержащего от 6 до 10 атомов углерода, подбирается так, чтобы достичь заданной плотности. Отношение альфа-олефина к этилену типично составляет от 100 до 500 моль/кмоль, предпочтительно от 150 до 350 моль/кмоль.

Полимеризация во второй зоне полимеризации может также проводиться в газовой фазе. При газофазной полимеризации, использующей катализатор Циглера-Натта, водород типично добавляется в таком количестве, чтобы отношение водорода к этилену составляло от 5 до 100 моль/кмоль, предпочтительно от 10 до 50 моль/кмоль, чтобы получить желаемый молекулярный вес высокомолекулярного этиленового сополимерного компонента (B-1-2). Количество альфа-олефина, содержащего от 6 до 10 атомов углерода, устанавливается так, чтобы достичь заданной плотности. Отношение альфа-олефина к этилену типично составляет от 100 до 500 моль/кмоль, предпочтительно от 150 до 350 моль/кмоль.

Покрывная композиция

Покрывная композиция (B-2) содержит мультимодальный этиленовый сополимер (B-1), возможные добавки и другие полимеры. Предпочтительно покрывная композиция (B-2) содержит от 80 до 100 вес.%, более предпочтительно от 85 до 100 вес.%, в частности от 90 до 99 вес.%, мультимодального этиленового сополимера (B-1).

Помимо мультимодального этиленового сополимера (B-1), покрывная композиция (B-2) типично содержит обычные добавки, известные в данной области. Таким добавками являются, наряду с прочими, антиоксиданты, стабилизаторы процесса, УФ-стабилизаторы, пигменты и ловушки кислоты.

Подходящими антиоксидантами и стабилизаторами являются, например, 2,6-дитрет-бутил-п-крезол, тетракис-[метилен-3-(3',5-дитрет-бутил-4'-гидроксифенил)пропионат]метан, октадецил-3-3(3'5'-дитрет-бутил-4'-гидроксифенил)пропионат, дилаурилтиодипропионат, дистеарилтиодипропионат, трис-(нонилфенил)фосфат, дистеарил-пентаэритритол дифосфит и тетракис(2,4-дитрет-бутилфенил)-4,4'-бифенилен дифосфонит.

Некоторые затрудненные фенолы продаются под торговыми марками Irganox 1076 и Irganox 1010. Доступны также имеющиеся в продаже смеси антиоксидантов и стабилизаторов процесса, такие как Irganox B225, выпускаемые Ciba-Geigy.

Подходящими ловушками кислоты являются, например, стеараты металлов, такие как стеарат кальция и стеарат цинка. Они используются в количествах, общеизвестных в данной области, типично от 500 ч./млн до 10000 ч./млн, предпочтительно от 500 до 5000 ч./млн.

Углеродная сажа является широко применяемым пигментом, который действует также как защита от УФ. Типично сажа используется в количестве от 0,5 до 5 вес.%, предпочтительно от 1,5 до 3,0 вес.%. Предпочтительно сажа добавляется как маточная смесь, где она предварительно смешивается с полимером, предпочтительно полиэтиленом высокой плотности (HDPE), в заданном количестве. Подходящими маточными смесями являются, наряду с прочими, HD4394, выпускаемый в продажу корпорацией Cabot, и PPM1805 от Poly Plast Muller. В качестве защиты от УФ можно также использовать оксид титана.

Кроме того, покрывная композиция (B-2) может содержать дальнейшие полимеры, такие как несущие полимеры, использующиеся в маточных смесях добавок. Количество и природа таких полимеров могут выбираться свободно в рассмотренных выше пределах, пока отсутствует отрицательное влияние на свойства покрывной композиции.

Можно также добавлять подходящее количество адгезионного полимера в покрывную композицию (B-2), чтобы улучшить адгезию между трубой и покрывным слоем. Таким способом можно уменьшить количество полимера, используемого в адгезионном слое, и в некоторых случаях возможно вообще обойтись без адгезионного слоя.

Предпочтительно покрывная композиция (B-2) имеет отношение скоростей течения FRR5/2 от 2 до 10, предпочтительно от 2 до 6, в частности от 3 до 5. Также предпочтительно она имеет отношение скоростей течения FRR21/5 от 15 до 40, более предпочтительно от 20 до 35, и/или индекс разжижение после сдвига SHI27/210 от 25 до 100.

Покрывная композиция (B-2) предпочтительно имеет высокое сопротивление растрескиванию при напряжении под действием окружающей среды. Так, покрывная композиция предпочтительно имеет сопротивление растрескиванию при напряжении, измеряемое по способу CTL (Constant Tensile Load = постоянная растягивающая нагрузка) при 60°C и 5 МПа, по меньшей мере 60 ч, более предпочтительно по меньшей мере 80 ч и особенно предпочтительно по меньшей мере 100 ч.

Предпочтительно покрывная композиция (B-2) имеет коэффициент износостойкости самое большее 30, более предпочтительно не более 25.

Особенно предпочтительно покрывная композиция (B-2) имеет баланс между плотностью мультимодального этиленового сополимера (B-1) и сопротивлением по CTL, так что покрывная композиция (B-2) имеет значение сопротивления по CTL по меньшей мере 60 часов и содержит мультимодальный этиленовый сополимер (B-1), имеющий плотность от 930 до 950 кг/м3, более предпочтительно имеет CTL по меньшей мере 80 часов и содержит мультимодальный этиленовый сополимер, имеющий плотность от 933 до 944 кг/м3, в частности, имеет CTL по меньшей мере 100 часов и содержит мультимодальный этиленовый сополимер, имеющий плотность от 936 до 944 кг/м3.

Покрывной слой

Труба с покрытием имеет покрывной слой (B), который содержит покрывную композицию (B-2). Покрывной слой (B) содержит по меньшей мере 75 вес.%, предпочтительно по меньшей мере 80 вес.%, более предпочтительно по меньшей мере 90 вес.%, покрывной композиции (B-2), в расчете на полный вес покрывного слоя (B). Особенно предпочтительно покрывной слой (B) состоит из покрывной композиции (B-2).

Нанесение покрытия на трубу и труба с покрытием

Как известно в данной области, предпочтительно надлежащим образом подготовить поверхность трубы перед ее покрытием. Поверхность трубы типично обследуют на ржавчину, грязь, трещины, разрывы и дефекты металла. Весь лишний материал следует удалить с поверхности трубы, чтобы быть уверенным, что покрытие правильно пристанет к трубе. Подходящие методы чистки включают промывку воздухом и водой при высоком давлении, пескоструйную и дробеструйную обработку и механическую очистку щеткой. Иногда также применяются промывка кислым раствором и предварительное хроматирование.

Типично трубы нагревают индукционным нагревом до примерно 200°C. Температуру можно регулировать в зависимости от скорости производственной линии и материала, используемого в антикоррозионном слое (C). Когда используется эпоксидная смола Teknos AR8434, стальную трубу предпочтительно нагревают до 190°C. Во время нанесения покрытия температуру немного снижают.

Если используется эпоксидный порошок (при 23°C), его типично напыляют пистолетом для эпоксидной смолы, причем скорость вращающейся трубы составляет примерно 9 м/мин. Толщина эпоксидной смолы и других материалов для покрытия устанавливается в соответствии с требованиями, задаваемыми для конечного применения. Нормальное значение толщины для эпоксидного слоя (прибрежное оборудование) составляет от 70 до 200 мкм, например 135 мкм.

Материалами, подходящими для применения в антикоррозионном защитном слое (C), являются, например, эпоксидные смолы и кремнийорганические соединения. Примерами подходящих эпоксидных смол являются эпоксидные смолы на основе фенолов и аминов. Эти типы эпоксидных смол продаются под торговыми наименованиями, наряду с прочими, AR8434 (от Teknos), Scotchkote 226N (от 3M) и PE50-7191 (от BASF). Подходящие кремнийорганические соединения были раскрыты в EP-A-1859926.

Экструзия адгезионного (D) и покрывного (B) слоя может проводиться, например, с двумя одношнековыми экструдерами. Они могут иметь диаметр, например, от 30 до 100 мм, например 60 мм, и длину от 15 до 50 L/D, например 30 L/D. Температуру типично контролируют в нескольких зонах, и температура адгезионного ПЭ-слоя (D) и покрывного слоя (B) после экструзионной матрицы составляет от 190 до 300°C, например 225 и 250°C соответственно. Ширина составляет от 50 до 300 мм, например 110 мм и 240 мм, для адгезионного слоя и покрывного слоя соответственно. И адгезионный слой, и покрывной слой обычно плотно прикатывают к трубе силиконовым прижимным роликом. Толщина адгезионного слоя (D) типично равна от 200 до 400 мкм, например 290 мкм. Толщина покрывного слоя (B) типично составляет от 1 до 5 мм, предпочтительно от 2 до 4 мм, например 3,2 мм.

Материалами, подходящими для применения в адгезионном слое (D), являются, например, олефиновые полимеры, как полиэтилен или полипропилен, привитые кислотой или ангидридом кислоты. Подходящими полимерами являются, наряду с другими, полиэтилен, модифицированный фумаровой кислотой, полиэтилен, модифицированный ангидридом фумаровой кислоты, полиэтилен, модифицированный малеиновой кислотой, полиэтилен, модифицированный ангидридом малеиновой кислоты, полипропилен, модифицированный фумаровой кислотой, полипропилен, модифицированный ангидридом фумаровой кислоты, полипропилен, модифицированный малеиновой кислотой, и полипропилен, модифицированный ангидридом малеиновой кислоты. Примеры особенно подходящих адгезионных пластиков даны в EP-A-1316598.

После нанесения покрытия покрытую трубу охлаждают, например, обеспечивая поток воды на покрытую поверхность трубы.

Имеющие покрытие трубы согласно настоящему изобретению имеют улучшенные механические свойства, например очень высокое сопротивление растрескиванию при напряжении. Кроме того, мультимодальный этиленовый сополимер (B-1), содержащийся в покрывной композиции (B-2), имеет широкое молекулярно-весовое распределение, что позволяет получать трубы с покрытиями при высокой производительности и хорошей экономичности производства.

Примеры

Методы

CTL

CTL определяется с применением метода, близкого к ISO 6252:1992, следующим образом:

Образцы готовят, штампуя при 180°C и давлении 10 МПа пластинку полной длиной 125-130 мм и шириной на концах 21±0,5 мм. Затем пластину фрезеруют на двух сторонах до нужных размеров в зажимном приспособлении с расстоянием между центрами обоих держателей 90 мм и диаметром отверстия 10 мм. Центральная (узкая) часть пластины имеет параллельную длину 30±0,5 мм, ширину 9±0,5 мм и толщину 6±0,5 мм. Затем в образце делают фронтальный надрез глубиной 2,5 мм посредством бритвенного лезвия, вставленного в вырубной пресс (PENT-NOTCHER, Norman Brown engineering), скорость надреза 0,2 мм/мин. На двух остальных сторонах вырезаны боковые пазы 0,8 мм, которые должны располагаться в одной плоскости с надрезом. После получения надрезов образец выдерживают при 23±1°C и относительной влажности 50% по меньшей мере 48 ч. Затем образцы устанавливают в испытательную камеру, в которой активный раствор (10%-ный раствор IGEPAL CO-730 в деионизированной воде, химическое вещество: 2-(4-нонил-фенокси)этанол), удерживается при температуре 60°C. Образцы нагружают статической нагрузкой, соответствующей начальному напряжению примерно 5 МПа, и в момент разрыва автоматический таймер выключается. Приведено среднее из по меньшей мере двух измерений.

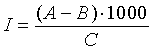

Образец и надрез, сделанный в образце, показаны фиг.1, на которой:

A: полная длина образца, 125-130 мм

B: расстояние между центральными точками держателей 90 мм

C: ширина образца на концах 21±0,5 мм

D: диаметр отверстия 10 мм

E: боковые пазы 0,8 мм

F: толщина пластины 6±0,2 мм

G: ширина узкой параллельной части 9±0,5 мм

H: основной надрез 2,5±0,02 мм

Длина узкого участка образца составляла 30±0,5 мм.

ГПХ

Средневесовой молекулярный вес Mw и молекулярно-весовое распределение (MWD = Mw/Mn, где Mn есть среднечисленный молекулярный вес и Mw есть средневесовой молекулярный вес) измеряются по способу, основанному на стандартах ISO 16014-4:2003 и ASTM D 6474-99. Применялся прибор Waters GPCV2000, оборудованный детектором показателя преломления и интерактивной моделью вискозиметра, с колонками 2 × GMHXL-HT и 1× G7000H от Tosoh Bioscience и 1,2,4-трихлорбензолом (TCB, стабилизированный 250 мг/л 2,6-дитрет-бутил-4-метилфенола) как растворителем при 140°C и при постоянной скорости течения 1 мл/мин. На один анализ вводилось 209,5 мкл раствора образца. Набор колонок был откалиброван, используя универсальную калибровку (согласно ISO 16014-2:2003) с 15 полистирольными (ПС) стандартами с узким MWD в диапазоне весов от 1 кг/моль до 12000 кг/моль. Использовались следующие константы Марка-Хоувинка для полистирола и полиэтилена (K = 19×10-3 мл/г и a = 0,655 для ПС и K = 39×10-3 мл/г и a = 0,725 для ПЭ). Все образцы готовили, растворяя 0,5-3,5 мг полимера в 4 мл (при 140°C) стабилизированного TCB (также как подвижная фаза) и выдерживая максимум 3 часа при 160°C с постоянным встряхиванием до отбора в ГПХ-прибор.

Индекс расплава, скорость течения расплава, отношение скорости течения (MI, MFR, FRR):

Индекс расплава (MI) или скорость течения расплава (MFR)

Скорость течения расплава (MFR) определяется согласно ISO 1133 и указана в г/10 мин. MFR является показателем вязкости расплава полимера. MFR определяется при 190°C для ПЭ. Нагрузка, при которой определяется скорость течения расплава, обычно указывается как подстрочный индекс, например, MFR2 измерено при нагрузке 2,16 кг, MFR5 измерено при нагрузке 5 кг, или MFR21 измерено при нагрузке 21,6 кг.

Отношение скоростей течения (FRR)

Величина FRR (отношение скоростей течения) является показателем молекулярно-весового распределения и означает отношение скоростей течения при разных нагрузках. Так, FRR21/2 обозначает величину MFR21/MFR2.

Образование шейки

Образование шейки дается как ширина (в мм) пленки после 110 мм экструзионной матрицы. В этой серии испытаний образование шейки регистрируется при максимальной окружной скорости трубы, которую расплавленная пленка может выдержать без изменения ширины. Образование шейки измеряли при скорости намотки 20 об/мин.

Прочность на отрыв

Адгезию полимера к стали исследовали на оборудовании Instron 1122 на испытание сопротивления отслаиванию согласно DIN 30670. Из покрывного слоя вырезали полосу шириной 3 см. Один край полосы закрепляли в тяговом оборудовании и измеряли прочность на отрыв при сдирании полосы со стали при скорости вытягивания 10 мм/мин. Результаты выражены в Н на см. Прочность на отрыв измеряли для покрытий, полученных при скорости шнека 50 об/мин.

Покрытие трубы

Стальную трубу диаметром 114 мм очищали, чтобы удалить лишний материал с ее поверхности. Затем трубу нагревали индукционным нагревом до 190°C. Затем на поверхность трубы напыляли эпоксидный порошок (Teknos AR8434) со скоростью вращения линии 9 м/мин, чтобы толщина эпоксидного слоя была 135 мкм. Затем на трубу экструдировали адгезионный пластик - полиэтилен, привитый ангидридом малеиновой кислоты, полученный в соответствии с композицией 2 патента EP 1316598 A1, используя одношнековый экструдер Barmag с отношением L/D 24 и диаметром 45 мм, причем температура расплава после экструзионной матрицы была 225°C. Ширина матрицы составляла 110 мм. Одновременно на адгезионный слой экструдировали композицию по примеру 1, используя экструдер Krauss-Maffei, имеющий диаметр 45 мм и отношение L/D 30. Ширина матрицы была 240 мм, температура расплава после матрицы 250°C. Нанесение покрытия проводили при скорости шнека экструдера 25, 50 и 100 об/мин. При скорости шнека 25 об/мин работали с пятью скоростями намотки, а именно 9, 15, 20, 25 и 30 об/мин.

Реология

Реологические параметры, такие как SHI (Shear Thinning Index - индекс разжижения после сдвига) и вязкость, определяли, используя реометр Anton Paar Phisica MCR 300 на формованных под давлением образцах в атмосфере азота при 190°C, используя пластины диаметром 25 мм и геометрию пластина к пластине с зазором 1,2 мм. Эксперименты с колебательным сдвигом проводились в диапазоне линейной зависимости вязкости от деформации на частотах от 0,05 до 300 рад/сек (ISO 6721-1). Проводилось пять точек измерения на один десятичный разряд частоты.

Значения динамического модуля упругости (G'), модуля потерь (G"), комплексного модуля (G*) и комплексной вязкости (η*) получали как функцию частоты (ω). η100 используется как сокращение для комплексной вязкости на частоте 100 рад/сек.

Индекс разжижения после сдвига (SHI), который коррелирует с MWD и не зависит от Mw, рассчитывали согласно Heino ("Rheological characterization of polyethylene fractions" (Реологические характеристики фракций полиэтилена), Heino, E.L., Lehtinen, A., Tanner J., Seppala, J., Neste Oy, Porvoo, Finland, Theor. Appl. Rheol., Proc. Int. Congr. Rheol, 11th (1992), 1, 360-362, и "The influence of molecular structure on some rheological properties of polyethylene" (Влияние молекулярной структуры на некоторые реологические свойства полиэтилена), Heino, E.L., Borealis Polymers Oy, Porvoo, Finland, Annual Transactions of the Nordic Rheology Society, 1995).

Значение SHI получали, рассчитывая комплексные вязкости при заданных значения комплексного модуля и вычисляя отношение двух вязкостей. Например, если используются значения комплексного модуля 1 кПа и 100 кПа, то затем получают η*(1 кПа) и η*(100 кПа) при постоянном значении комплексного модуля 1 кПа и 100 кПа соответственно. Так, индекс разжижения после сдвига SHI1/100 задается как отношение двух вязкостей η*(1 кПа) и η*(100 кПа), т.е. η(1)/η(100).

Не всегда удобно измерять комплексную вязкость при низкой частоте напрямую. Значение можно экстраполировать, проводя измерения при уменьшении частоты до 0,126 рад/сек, рисуя график зависимости комплексной вязкости от частоты в логарифмическом масштабе, проводя линию наилучшего соответствия через пять точек, соответствующих самым низким значениям частоты, и беря значение вязкости из этой линии.

Твердость по Шору

Твердость по Шору D определяли согласно ISO 868-2003. Измерение проводили на круглых дисках, имеющих диаметр 35 мм и толщину 4 мм, которые получали штамповкой из формованных под давлением листов, имеющих толщину 4 мм. Лист формовали согласно ISO 1872-2 при 180°C при скорости охлаждения 15°C/мин. Наконец, диски выдерживали при 23°C и относительной влажности 50% по меньшей мере два дня.

Проводили пять измерений на образец. Точки измерения выбирали так, чтобы расстояние до краев диска составляло по меньшей мере 10 мм и расстояние до ближайшей предыдущей точки измерения составляло по меньшей мере 6 мм.

Во время измерения особый наконечник (дюрометр типа D) вставлялся в образец для испытаний при заданных условиях (масса 5 кг). Через 15 с массу удаляли и измеряли глубину проникания.

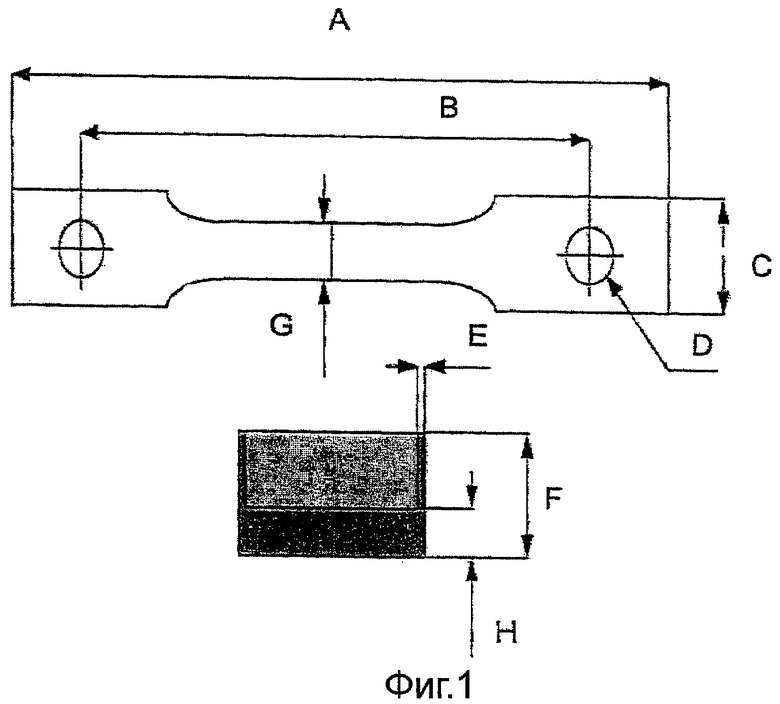

Коэффициент износостойкости

Коэффициент износостойкости определяли, проводя испытание на абразивное истирание по Таберу на пластинах согласно ASTM D 4060.

Образец формованного под давлением диска толщиной 2 мм и размерами 100*100 мм имел отверстие диаметром 6,3 мм в центре. Образец термостатировали по меньшей мере 24 часа при температуре 23°C и относительной влажности 50%. Испытание проводили, используя шлифовальный круг CS-17. Круг подстраивали, помещая образец в устройство и проводя 50 циклов вращения круга. Затем образец тщательно очищали и взвешивали, после чего образец помещали в испытательное устройство и начинали испытание. Коэффициент износостойкости (I) рассчитывается как

где A = вес образца перед шлифованием, B = вес образца после шлифования и C = число циклов шлифования.

Регулировка круга проводится в начале каждого испытания и после 500 циклов.

Плотность:

Плотность полимера измеряли согласно ISO 1183-2 /1872-2B.

Предел прочности на разрыв:

Характеристики предела прочности на разрыв определяли согласно ISO 527-2. Использовали формованные под давление образцы типа 1A, которые были получены в соответствии с ISO 1872-2B.

Деформация при пределе текучести:

Деформацию при пределе текучести (в %) определяли согласно ISO 527-2. Измерение проводили при температуре 23°C со скоростью вытягивания 50 мм/мин.

Предел текучести:

Предел текучести (в МПа) определяли согласно ISO 527-2. Измерение проводили при температуре 23°C со скоростью вытягивания 50 мм/мин.

Модуль растяжения

Модуль растяжения (в МПа) определяли согласно ISO 527-2. Измерение проводили при температуре 23°C со скоростью вытягивания 1 мм/мин.

Разрыв при растяжении:

Разрыв при растяжении определяли согласно ISO 527-2. Измерение проводили при температуре 23°C со скоростью вытягивания 50 мм/мин.

ДСК:

Температуру плавления (Tm) и температуру кристаллизации (Tcr) измеряли с помощью дифференциального сканирующего калориметра (ДСК) Mettler TA820 (DSC) на образцах весом 3±0,5 мг. Кривые как кристаллизации, так и плавления получали при скорости охлаждения и нагревания 10°C/мин в диапазоне от -10 до 200°C. За температуры плавления и кристаллизации принимали значения на пиках эндотерм и экзотерм соответственно. Степень кристалличности рассчитывали из сравнения с теплотой плавления идеально кристаллического полиэтилена, т.е. 290 Дж/г.

Содержание сомономера:

Для определения содержания сомономеров в образцах использовали 13C-ЯМР анализ. Образцы готовили, растворяя приблизительно 0,100 г полимера и 2,5 мл растворителя в 10-миллиметровой трубке для ЯМР. Растворитель представлял собой смесь 90/10 1,2,4-трихлорбензола и бензола-d6. Образцы растворяли и гомогенизировали путем нагревания трубки и ее содержимого до 150°C в нагревательной блоке.

13С-ЯМР-спектры в моноимпульсном режиме при подавлении спин-спинового взаимодействия с протоном и с учетом ЯЭО снимались на ЯМР-спектрометре Joel ECX, 400 МГц. Параметры сбора данных, используемые для эксперимента, включают угол переворота 45 градусов, 4 холостых прохода, 3000 переходов и время поиска 1,6 с, ширина спектра 20 кГц, температура 125 C, развязка по алгоритму WALTZ и запаздывание релаксации 6,0 с. Используемые технологические параметры включали заполнение нулями 32k измерительных точек и аподизацию, используя экспоненциальную вырезающую функцию с искусственным расширением линии 1,0 Гц и с последующей автоматической фазовой коррекцией нулевого и первого порядка и автоматической коррекцией базисной линии.

Содержания сомономера рассчитывали, используя интегральные отношения, взятые из образованного спектра, используя соотнесения, описанные в работе JC. Randall (JMS - Rev. Macromol. Chem. Phys., C29(2&3), 201-317 (1989), используя:

E = (\альфаB + \альфаH + \бетаB + \бетаH + \гаммаB + \гаммаH + \дельта++)/2

B = (метин B + 2B + 1B)/3

H = (метин H + 4H + 3H + 2H)/4

где метин есть место разветвления CH, альфа, бета, гамма углеродные центры, соседние с CH, т.е. CH, альфа, бета, гамма, дельта. \дельта++ есть объемный центр CH2, и центры 1, 2, 3 и 4 означают различные углеродные центры вдоль ветви, причем метильная группа обозначена 1.

CE = 100% * E/(E+B+H)

CB = 100% * B/(E+B+H)

CH = 100% * H/(E+B+H)

Пример 1

Петлевой реактор объемом 50 дм3 работал в непрерывном режиме при температуре 60°C и давлении 62 бара. В реактор вводили 41 кг/ч разбавителя - пропана, 2 кг/ч этилена и 35 г/ч водорода. Кроме того, 6,3 г/ч твердого катализатора полимеризации, продаваемого BASF под торговой маркой Lynx 200, вводили в реактор вместе с сокатализатором - триэтилалюминием, так что отношение алюминия к титану составляло 30 моль/моль. Скорость образования полимера составляла примерно 1,8 кг/ч.

Суспензию отводили из петлевого реактора объемом 50 дм3 и непрерывно переносили в другой петлевой реактор, имеющий объем 500 дм3, который работал при температуре 95°C и давлении 60 бар. В реактор вводили дополнительный пропановый разбавитель, этилен и водород. Концентрация этилена в жидкой смеси составляла 3,6 моль%, в расчете на полное число молей жидкой смеси, и объем выпуска полимера составлял около 30 кг/ч. Условия и данные можно видеть в таблице 1.

Суспензию выводили из петлевого реактора, используя осадительные ответвления, в отгонный резервуар, работающий при температуре 50°C и давлении 3 бар, где водород и основную часть углеводородов удаляли из полимера. Гомополиэтилен направляли в газофазный реактор с псевдоожиженным слоем, работающий при температуре 85°C и давлении 20 бар. В реактор вводили дополнительный этилен, сомономер 1-гексен, водород и азот как инертный газ. Концентрация этилена составляла 16 моль%, в расчете на полное число молей в газовой смеси, другие условия и данные приведены в таблице 1.

Из полученного полимерного порошка выпаривали углеводороды и смешивали с 3000 ч./млн Irganox B225, 1000 ч./млн стеарата кальция и 2,4% сажи, в расчете на конечную композицию. Затем смесь экструдировали в гранулы, используя двухшнековый экструдер CIM90P (производства Japan Steel Works). Свойства полимера и композиции показаны в таблице 2.

Полученную композицию использовали для покрытия стальной трубы, какая описана выше в описании способов в разделе "Покрытие трубы". Данные приведены в таблице 2.

Пример 2 и контрольный пример 3R

Повторяли процедуру примера 1, за исключением того, что условия были такими, как показано в таблице 1.

Данные по полимеру приведены в таблице 2.

Контрольный пример 4R

Мультимодальный этиленовый полимер был похож на Polyethene #3 из примера 2 патента EP 837915.

Условия полимеризации

1)1-бутен как сомономер, отношение C4/C2

Из этих данных можно видеть, что в примерах 1 и 2, где в качестве сомономера в высокомолекулярном сополимерном компоненте использовался 1-гексен, четко имеется более высокая стойкость к растрескиванию под действием напряжения окружающей среды, чем в контрольных примерах 3R и 4R, имевших 1-бутен в качестве сомономера. Кроме того, примеры 1 и 2 имеют немного более высокий модуль растяжения в соответствии с удельной плотностью, чем контрольные примеры 3R и 4R.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТРУБЫ С ВЫСОКОЙ ПРОПУСКНОЙ СПОСОБНОСТЬЮ С ИСПОЛЬЗОВАНИЕМ МУЛЬТИМОДАЛЬНОГО СОПОЛИМЕРА ЭТИЛЕНА И ПОКРЫТЫЕ ТРУБЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ | 2008 |

|

RU2453569C2 |

| Композиция изоляции кабеля | 2018 |

|

RU2726647C1 |

| Композиция изоляции кабеля | 2018 |

|

RU2741575C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ СШИТЫХ ТРУБ | 2010 |

|

RU2516544C2 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТРУБУ С ИСПОЛЬЗОВАНИЕМ МНОГОМОДАЛЬНОГО СОПОЛИМЕРА ЭТИЛЕНА И ТРУБЫ С ПОКРЫТИЕМ, ПОЛУЧЕННЫЕ УКАЗАННЫМ СПОСОБОМ | 2008 |

|

RU2446196C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ УЛУЧШЕННОЙ ЛАЗЕРНОЙ ПЕЧАТИ | 2018 |

|

RU2747670C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СУБСТРАТ С ПОКРЫТИЕМ ИЗ НЕЕ | 2004 |

|

RU2333924C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ СШИТЫХ ИЗДЕЛИЙ | 2010 |

|

RU2539571C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 2020 |

|

RU2828570C1 |

| КОМПОЗИЦИЯ СТАТИСТИЧЕСКОГО СОПОЛИМЕРА ПРОПИЛЕНА ДЛЯ ПРИМЕНЕНИЯ В ТРУБОПРОВОДАХ | 2014 |

|

RU2629937C2 |

Изобретение относится к трубам, покрытым полимером. Более конкретно, изобретение относится к металлическим трубам с покрытием, имеющим улучшенное сопротивление растрескиванию при напряжении при заданной плотности покрытия. Также изобретение относится к способу изготовления таких труб. Труба содержит внутреннюю поверхность, наружный поверхностный слой (А) и покрывной слой (В), покрывающий указанный наружный поверхностный слой (А). Покрывной слой (В) содержит покрывную композицию (В-2), имеющую коэффициент износостойкости самое большее 30 и содержащую мультимодальный этиленовый сополимер (В-1). Мультимодальный этиленовый сополимер (В-1) представляет собой сополимер этилена и одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода, и имеет средневесовой молекулярный вес от 70000 г/моль до 250000 г/моль, индекс расплава MFR2, определенный согласно ISO 1133 при 190°С и при нагрузке 2,16 кг, от 0,05 г/10 мин до 5 г/10 мин, индекс расплава MFR5, определенный согласно ISO 1133 при 190°С и при нагрузке 5 кг, от 0,5 до 10 г/10 мин, плотность от 930 кг/м3 до 950 кг/м3 и отношение средневесового молекулярного веса к среднечисленному молекулярному весу, Mw/Mn, от 15 до 50. Трубы с покрытием имеют улучшенные механические свойства, например очень высокое сопротивление растрескиванию при напряжении. Трубы могут быть покрыты с высокой производительностью и хорошей экономичностью производства. 2 н. и 26 з.п. ф-лы, 1 ил., 2 табл.

1. Труба, содержащая внутреннюю поверхность, наружный поверхностный слой (А) и покрывной слой (В), покрывающий указанный наружный поверхностный слой (А), причем покрывной слой (В) содержит покрывную композицию (В-2), имеющую коэффициент износостойкости самое большее 30, и содержащую мультимодальный этиленовый сополимер (В-1), который представляет собой сополимер этилена и одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода, причем мультимодальный этиленовый сополимер (В-1) имеет средневесовой молекулярный вес от 70000 г/моль до 250000 г/моль, индекс расплава MFR2, определенный согласно ISO 1133 при 190°С и при нагрузке 2,16 кг, от 0,05 г/10 мин до 5 г/10 мин, индекс расплава MFR5, определенный согласно ISO 1133 при 190°С и при нагрузке 5 кг, от 0,5 до 10 г/10 мин, плотность от 930 кг/м3 до 950 кг/м3 и отношение средневесового молекулярного веса к среднечисленному молекулярному весу, Mw/Mn, от 15 до 50.

2. Труба по п.1, причем мультимодальный этиленовый сополимер (В-1) имеет отношение средневесового молекулярного веса к среднечисленному молекулярному весу, Mw/Mn, от 20 до 40.

3. Труба по п.1, причем покрывная композиция (В-2) имеет сопротивление растрескиванию при напряжении, измеренное в условиях CTL (постоянная растягивающая нагрузка) при 60°С и 5 МПа, по меньшей мере 80 ч.

4. Труба по п.1, причем мультимодальный этиленовый сополимер (В-1) имеет плотность от 933 кг/м3 до 944 кг/м3.

5. Труба по п.1, причем покрывная композиция (В-2) имеет индекс расплава MFR2, определенный согласно ISO 1133 при 190°С и при нагрузке 2,16 кг, от 0,1 до 1,2 г/10 мин, и MFR5, определенный согласно ISO 1133 при 190°С и при нагрузке 5 кг, от 1,0 до 5,0 г/10 мин.

6. Труба по п.5, причем покрывная композиция (В-2) имеет индекс расплава MFR2, определенный согласно ISO 1133 при 190°С и нагрузке 2,16 кг, от 0,2 до 1,0 г/10 мин.

7. Труба по п.1, причем труба является металлической трубой.

8. Труба по п.1, причем наружный поверхностный слой (А) покрыт антикоррозионным слоем (С), который, в свою очередь, покрыт покрывным слоем (В).

9. Труба по п.7, причем антикоррозионный слой (С) покрыт адгезионным слоем (D), который, в свою очередь, покрыт покрывным слоем (В).

10. Труба по п.1, причем наружный поверхностный слой (А) покрыт адгезионным слоем (D), который, в свою очередь, покрыт покрывным слоем (В).

11. Труба по п.1, причем покрывной слой (В) содержит от 75 до 100 вес.%, в расчете на полный вес покрывного слоя (В), покрывной композиции (В-2), содержащей мультимодальный этиленовый сополимер (В-1).

12. Труба по п.11, причем покрывной слой (В) содержит 100 вес.%, от полного веса покрывного слоя (В), покрывной композиции (В-2), содержащей мультимодальный этиленовый сополимер (В-1).

13. Труба по п.1, причем покрывная композиция (В-2) содержит от 80 до 100 вес.%, мультимодального этиленового сополимера (В-1).

14. Труба по п.1, причем мультимодальный этиленовый сополимер (В-1) содержит, кроме того,

(В-1-1): от 40 до 60%, от веса мультимодального этиленового сополимера (В-1), низкомолекулярного гомополиэтиленового компонента, причем указанный низкомолекулярный гомополиэтиленовый компонент (В-1-1) имеет средневесовой молекулярный вес от 5000 г/моль до 70000 г/моль; и

(В-1-2): от 60 до 40%, от веса мультимодального этиленового сополимера (В-1), высокомолекулярного этиленового сополимерного компонента, причем указанный высокомолекулярный этиленовый сополимерный компонент (В-1-2) является сополимером этилена с одним или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода, имеющим средневесовой молекулярный вес от 100000 г/моль до 700000 г/моль.

15. Труба по п.1, причем покрывная композиция (В-2) имеет отношение скорости течения FRR21/5 от 15 до 40, которое является отношением MFR21/MFR5, где MFR21 и MFR5 определены согласно ISO 1133 при 190°С и при нагрузке 21,6 кг и 5 кг, соответственно.

16. Труба по п.1, причем покрывная композиция (В-2) имеет SHI2.7/210 от 25 до 100, где SHI2.7/210 определено из экспериментов с колебательным сдвигом в пределах диапазона линейной зависимости вязкости от напряжения на частотах от 0,05 до 300 рад/сек, согласно ISO 6721-1, как отношение комплексных вязкостей η(2,7 кПа)/ η(210 кПа).

17. Способ изготовления трубы с покрытием, включающий этапы:

подготовка трубы, имеющей наружный поверхностный слой (А);

нанесение покрывной композиции (В-2) на наружный поверхностный слой (А) трубы, чтобы получить покрывной слой (В), причем покрывная композиция (В-2) содержит мультимодальный этиленовый сополимер (В-1), являющийся сополимером этилена и одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода, причем мультимодальный этиленовый сополимер (В-1) имеет средневесовой молекулярный вес от 70000 г/моль до 250000 г/моль, индекс расплава MFR2, определенный согласно ISO 1133 при 190°С и при нагрузке 2,16 кг, от 0,05 г/10 мин до 5 г/10 мин, индекс расплава MFR5, определенный согласно ISO 1133 при 190°С и при нагрузке 5 кг, от 0,5 до 10 г/10 мин, плотность от 930 кг/м3 до 950 кг/м3 и отношение средневесового молекулярного веса к среднечисленному молекулярному весу, Mw/Mn, от 15 до 50.

18. Способ по п.17, включающий этапы:

(i) полимеризация этилена, на первой стадии полимеризации, в присутствии катализатора полимеризации, водорода, этилена и, факультативно, инертного разбавителя, чтобы получить низкомолекулярный гомополиэтиленовый компонент (В-1-1), имеющий средневесовой молекулярный вес от 5000 г/моль до 70000 г/моль и составляющий от 40 до 60 вес.% мультимодального этиленового сополимера (В-1);

(ii) полимеризация, на второй стадии полимеризации, этилена и одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода, в присутствии катализатора полимеризации, этилена, одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода и, факультативно, водорода и/или инертного разбавителя, чтобы получить высокомолекулярный этиленовый сополимерный компонент (В-1-2), являющийся сополимером этилена и одного или более альфа-олефиновых сомономеров, содержащих от 6 до 10 атомов углерода (В-1-2) и имеющий средневесовой молекулярный вес от 200000 г/моль до 700000 г/моль, причем высокомолекулярный этиленовый сополимерный компонент (В-1-2) составляет от 40 до 60 вес.% мультимодального этиленового сополимера (В-1); и причем указанный первый и указанный второй этап полимеризации проводятся как последовательные этапы полимеризации, а полимерный продукт, полученный на любом предшествующем этапе, присутствует на последующем этапе(ах), причем указанный первый этап и указанный второй этап могут проводиться в любом порядке;

(iii) выделение указанного мультимодального этиленового сополимера (В-1);

(iv) получение покрывной композиции (В-2), содержащей от 80 до 100 вес.% мультимодального этиленового сополимера (В-1), факультативные добавки и факультативные другие полимеры; и

(v) нанесение указанной покрывной композиции (В-2) на наружный поверхностный слой (А) трубы, получая покрывной слой (В).

19. Способ по п.18, причем этап полимеризации (i) проводится на стадии полимеризации, предшествующей этапу полимеризации (ii).

20. Способ по п.18, причем этап полимеризации (ii) проводится на стадии полимеризации, предшествующей этапу полимеризации (i).

21. Способ по п.18, причем полимеризация проводится в присутствии катализатора полимеризации, содержащего твердый компонент, включающий титан, галоген и магний, факультативно нанесенный на измельченную подложку, вместе с алюминийалкильным сокатализатором.

22. Способ по п.21, причем катализатор содержит соединение титана и дигалогенид магния без инертной неорганической оксидной подложки.

23. Способ по п.21, причем твердый каталитический компонент вводится на первый этап полимеризации и переносится оттуда на последующий этап или этапы, причем на указанные последующие этапы дополнительный твердый каталитический компонент не вводится.

24. Способ по п.17, причем на наружный поверхностный слой (А) трубы наносят антикоррозионный слой (С) перед покрытием трубы покрывным слоем (В).

25. Способ по п.24, причем на антикоррозионный слой (С) наносят адгезионный слой (D) прежде покрытия его покрывным слоем (В).

26. Способ по п.17, причем адгезионный слой (D) наносят на наружный поверхностный слой (А) трубы до покрытия его покрывным слоем (В).

27. Способ по п.17, причем мультимодальный этиленовый сополимер (В-1) имеет отношение средневесового молекулярного веса к среднечисленному молекулярному весу, Mw/Mn, от 20 до. 40.

28. Способ по п.17, причем покрывная композиция (В-2) имеет параметр SHI2.7/210 от 25 до 100, где SHI2.7/210 определяется из экспериментов по колебательному сдвигу в пределах диапазона линейной зависимости вязкости от напряжения на частотах от 0,05 до 300 рад/с, согласно ISO 6721-1 как отношение комплексных вязкостей η(2,7 кПа)/η(210 кПа).

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ЕР 1865037 А, 12.12.2007 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| КРОЮЩИЙ СОСТАВ | 1996 |

|

RU2167900C2 |

| RU 2005127071, 20.01.2006. | |||

Авторы

Даты

2012-06-20—Публикация

2008-12-08—Подача