00

сх со о:

Изобретение относится к технике тонкого измельчения материалов и может быть использовано в химической промышленности для переработки соединений цветных металлов, редких и рассеянных элементов, преимущественно для измельчения комкукяцихся, склонных к налипанию твердых материалов в установках малой произво- дительности.

Технология получения и переработки цветных металлов, редких,jрассеянных, радиоактивных и некоторых других элементов и их соединений достаточно сложна и многооперационна, связана с вскрытием руд и выделение концентратов, переработкой концентратов до чистых полупродуктов и с получением целевых соединений. На всех этапах переработки процессы ведутся в различных фазах/ что вызывает необходимость использования операций сушки, измельчения, классификации и смешения. Часто проведение этих операций осложняется характером получаемого продукта, в основном склонностью порошков к налипанию и комкованию. В йовременных крупномасштабных производст:вах вопросы преодоления этого недостатка решены в достаточной мере. Во многих случаях, особенно в технологии редких и рассеянных элементов, масштабы производства невелики и используемые установки имеют небольшую производительность (10-15 .кг/ч) при этом возрастает отрицательное воздействие адгезионной способности порошков. .

Известны кольцевые мельницы для тонкого измельчения с роликовыми ил шаровьами рабочими органами, измельчающие материал раздавливанием или истиранием на поверхности неподвижного или вращакяцегося кольца (вкладыша) . Кольцевые мельницы снабжены воздушным классификатором для разделения фракций материала l .

Однако известные мельницы харак теризуются сложностью конструкции, использованием воздуха (инертного газа) в качестве транспортирующего агента/ что требует его дополнительной очистки, загрязнением измельчаемого материала конструкционными примесями вследствие истирания, возможностью налипания материала на рабочие органы и корпус.

Известен вибрационный измельчи тель, содержащий корпус с наружным конусом, внутри которого размещен обкатывающий конус, закрепленный на нижнем конце вала, отклоненного под небольшим углом от оси вертикального приводного вала, при этом валы соединены универсальным шарниром, а на валу внутреннего конуса установлена крыльчатка. Частицы измельчаются под действием инерционных усилий между конусами раздавливанием или расплкадиванием, куда они интенсивно подаются за счет вращения крыльчатки и высокочастотной вибрации корпуса, вызываемой дебалансом внутреннего конуса 2.

Недостатками данной конструкции при измельчении комкующихся материалов являются получение частиц чешуйчатой (пластинчатой) формы, загрязнение измельчаемого материала примесями из-за истирания протяженных рабочих поверхностей конусов, сложность использования вибрационных устройств в установках малой производительности.

Наиболее близкой к предлагаемой ino технической сущности и достигаемому эффекту является устройство для тонкого измельчения материалов, содержащее установленные в корпусе на вертикальном приводном валу друг под другом-горнзонтёШьные стержни и шаровой жернов, а также закрепленные на внутренней поверхности корпуса неподвижные горизонтальные стержни З

Недостатком известного устройст;Ва при работе с твердыми комкующи;мися, склонными к налипанию материалами является наличие застойной зоны - пространства между сферической поверхностью шарового жернова и вертикальными стенками корпуса, где образуется в результате зависания плотная.пробка материала, которая не подает материал в зону контакта жернова с корпусом - зону размалывания, в результате чего нарушается равномерность выхода материала. Образование пробки может привести к полной забивке этой зоны материа.лом и выходу устройства из строя. Взаимодействие вращающегося слоя уплотненного материала, обладающего абразивными свойствами, ведет к повышенному истиранию рабочих органов на значительной части их нерабочей поверхности, а значит и загрязнению измельчаемого материала нежела.тельными примесями частиц материалов рабочих органов. Кроме того, высокая адгезионная способност материала ведет к налипанию материала, особенно на расположенный перед жерновом шнековый питатель, который перестает вшюлнять свою функцию подачи материала в зону окончательного измельчения. Чтобы очистить устройство от залипшего на шнеке материала и от зависшей пробки, его необходимо остановить и прочистить, т.е. нарушается непрерывная работа устройства, что ведет к сбою во всей технологической .цепочке.

Цель изобретения - обеспечение равномерности выхода измельченного

сырья и непрерывности работы за счет устранения зависания материала.

Поставленная цель достигается тем, что устройство для тонкого измельчения материалов, преимущественно липкого комкующегося сырья, содержащее установленные в корпусе на вертикальном приводном валу друг под другом горизонтальные стержни и шаровой жернов, а также закрепленные на внутренней поверхности корпуса неподвижные горизонтальные стержни, снабжено закрепленными на шаровом жернове стержневыми гребенками, а неподвижные стержни на корпусе расположены между стержнями гребенки.

При этом стержневые гребенки на жернове могут быть смещены от вертикали на одинаковый угол, который составляет 5-20, а расстояние между стержнями каждой гребенки умень1шается сверху вниз.

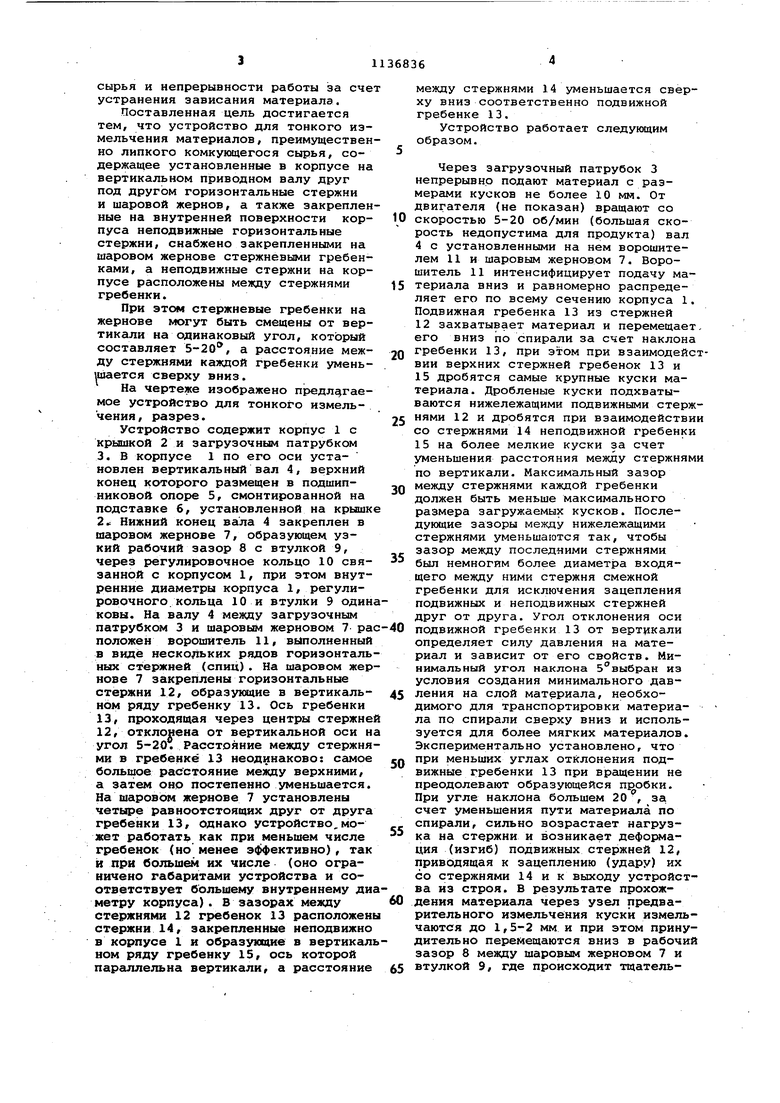

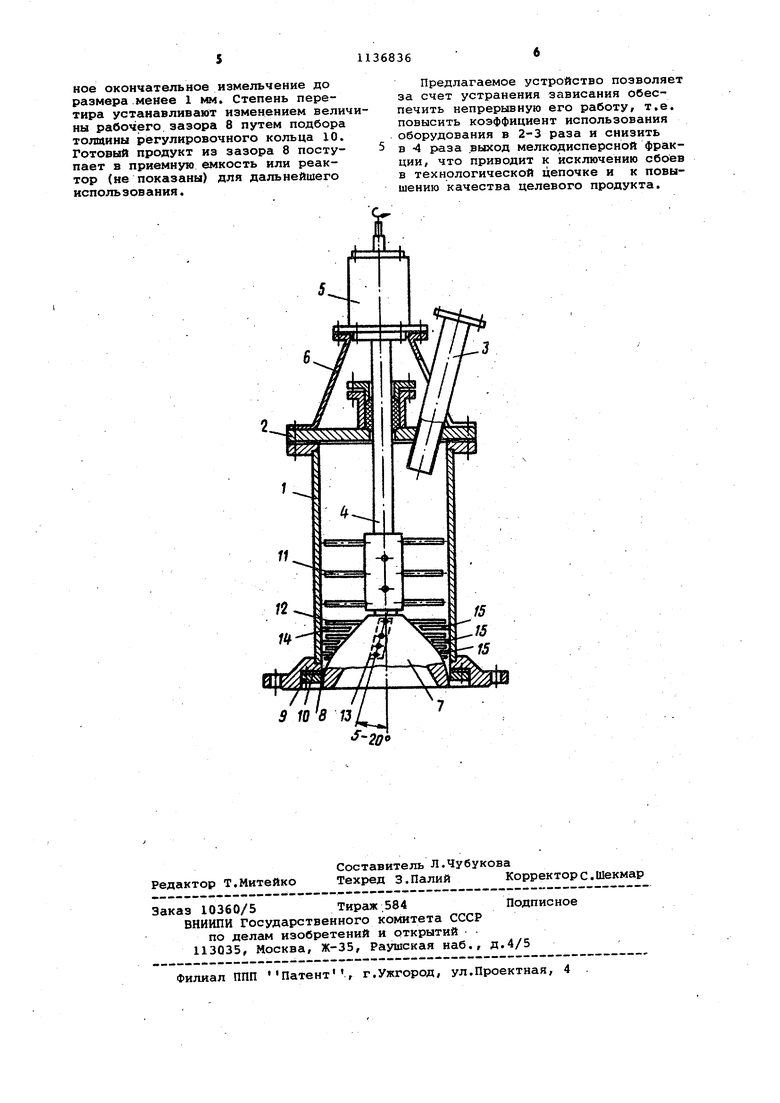

На чертеже изображено предл гаемое устройство для тонкого измельчения , разрез.

Устройство содержит корпус 1 с крышкой 2 и загрузочным патрубком 3. В корпусе 1 по его оси установлен вертикальный вал 4, верхний конец которого размещен в подшипниковой опоре 5, смонтированной на подставке 6, установленной на крышке 2 Нижний конец вала 4 закреплен в шаровом жернове 7, образующем узкий рабочий зазор 8 с втулкой 9, через регулировочное кольцо 10 связанной с корпусом 1, при этом внутренние диаметры корпуса 1, регулировочного кольца 10 и втулки 9 одинаковы. На валу 4 между загрузочным патрубком 3 и шаровым жерновом 7 расположен ворошитель 11, выполненный в виде HecKOjtbKHx рядов горизонтальных стержней (спиц). На шаровом жернове 7 закреплены горизонтальные стержни 12, образующие в вертикальном ряду гребенку 13. Ось гребенки 13, проходящая через центры стержней 12, отклонена от вертикальной оси на угол 5-20. Расстояние между стержнями в гребенке 13 неодинаково: самое большое расстояние между верхними, а затем оно постепенно уменьшается. На шаровом жернове 7 установлены четыре равноотстоящих друг от друга гребенки 13, однако устройство,может работать как при меньшем числе гребенок (но менее эффективно), так и при большем их числе (оно ограничено габаритами устройства и соответствует большему внутреннему диаметру корпуса). В зазорах между стержнями 12 гребенок 13 расположены стержни 14, закрепленные неподвижно в корпусе 1 и образующие в вертикальном ряду гребенку 15, ось которой параллельна вертикали, а расстояние

между стержнями 14 уменьшается сверху вниз соответственно подвижной гребенке 13.

Устройство работает следующим образом.

Через загрузочный патрубок 3 непрерывно подают материал с размерами кусков не более 10 мм. От двигателя (не показан) вращают со

0 скоростью 5-20 об/мин (большая скорость недопустима для продукта) вал 4 с установленными на нем ворошителем 11 и шаровым жерновом 7. Ворошитель 11 интенсифицирует подачу материала вниз и равномерно распределяет его по всему сечению корпуса 1. Подвижная гребенка 13 из стержней 12 захватывает материал и перемещает, его вниз по спирали за счет наклона

0 гребенки 13, при этом при взаимодействии верхних стержней гребенок 13 и 15 дробятся самые крупные куски материала. Дробленые куски подхватываются нижележащими подвижными стержнями 12 и дробятся при взаимодействии со стержнями 14 неподвижной гребенки 15 на более мелкие куски за счет уменьшения расстояния между стержнями по вертикали. Максимальный зазор

0 между стержнями каждой гребенки должен быть меньше максимального размера загружаемых кусков. Последующие зазоры между нижележащими стержнями уменьшаются так, чтобы зазор между последними стержнями

был немногим более диаметра входящего между ними стержня смежной гребенки для исключения зацепления подвижных и неподвижных стержней друг от друга. Угол отклонения оси

0 подвижной гребенки 13 от вертикали определяет силу давления на материал и зависит от его свойств. Минимальный угол наклона З выбран из условия создания минимального давления на слой материала, необходимого для транспортировки материала по спирали сверху вниз и используется для более мягких материалов. Экспериментально установлено, что

Q при меньших углах отклонения подвижные гребенки 13 при вращении не преодолевают образующейся пробки. При угле наклона большем 20, за счет уменьшения пути материгша по спирали, сильно возрастает нагрузка на стержни и возникает деформация (изгиб) подвижных стержней 12, приводящая к зацеплению (удару) их со стержнями 14 и к выходу устройства из строя. В результате прохождения материала через узел предварительного измельчения куски измельчаются до 1,5-2 мм и при этом принудительно перемещаются вниз в рабочий зазор 8 между шаровым жерновом 7 и

5 втулкой 9, где происходит тщательное окончательное измельчение до размера менее 1 мм. Степень перетира устанавливают изменением величины рабочего зазора 8 путем подбора толщины регулировочного кольца 10. Готовый продукт из зазора 8 поступает в приемную емкость или реактор (не показаны) для дальнейшего использования.

Предлагаемое устройство позволяет за счет устранения зависания обеспечить непрерывную его работу, т.е. повысить коэффициент использования оборудования в 2-3 раза и снизить в -4 раза выход мелкодисперсной фракции, что приводит к исключению сбоев в технологической цепочке и к повышению качества целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного измельчения сухих мелких материалов, например зёрен, между двумя жерновами в порошок или в муку | 2017 |

|

RU2638040C1 |

| Устройство для сжигания отходов | 1989 |

|

SU1663319A1 |

| ЭЛЕКТРИЧЕСКАЯ МЕЛЬНИЦА | 1992 |

|

RU2038147C1 |

| МЕЛЬНИЦА | 2012 |

|

RU2504432C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1991 |

|

RU2021015C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕЛКОВОЙ СУСПЕНЗИИ | 2020 |

|

RU2751480C1 |

| Устройство для измельчения материалов | 1985 |

|

SU1357066A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1995 |

|

RU2098183C1 |

| Устройство для измельчения материалов | 1987 |

|

SU1502088A1 |

| Устройство для измельчения материалов | 1981 |

|

SU1012978A1 |

1.УСТРОЙСТВО ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ,преимущественно липкого комкуюсцегося сырья, содержащее установленные в корпусе на вертикальном приводном валу друг под другом горизонтальные стержни и шаровой жернов, а также закрепленные на внутренней поверхности корпуса неподвижные горизонтальные стержни, отличающееся тем, что, с целью обеспечения равномерности выхода измельченного сырья и непрерывности работы за счет устранения зависания материала, оно снабжено закрепленными на шаровом жернове стержневыми гребенками, а неподвижные стержни на корпусе расположены между стержнями гребенки. 2.Устройство по П.1, отличающееся тем, что стержневые гребенки на жернове смещены от вертикали на одинаковый угол. 3.Устройство ПОП.2, отли- И чающееся тем, что угол между (Л стержневыми гребенками и вертикалью составляет 5-20. 4.Устройство по П.1, от л и чающееся тем, что расстояа ние между стержнями каждой гребенки уменьшается сверху вниз.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Основные процессы и аппараты химической технологии | |||

| М., Химия , 1971, С.741742 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-01-30—Публикация

1983-08-11—Подача