со

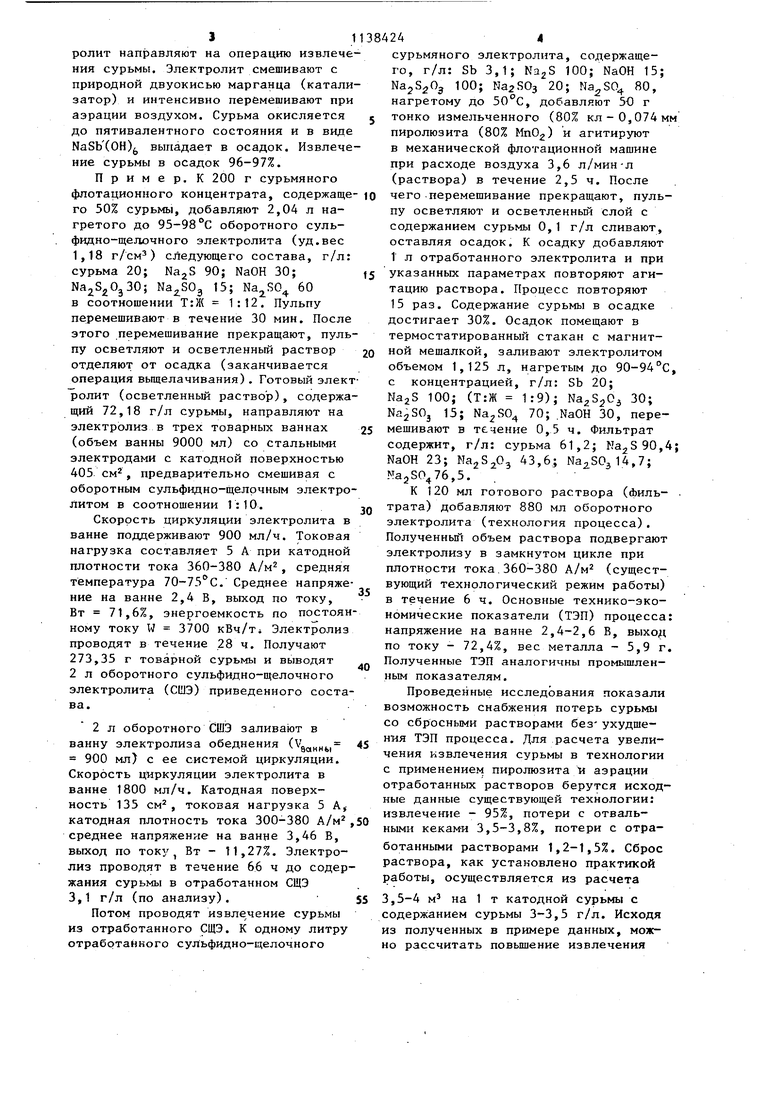

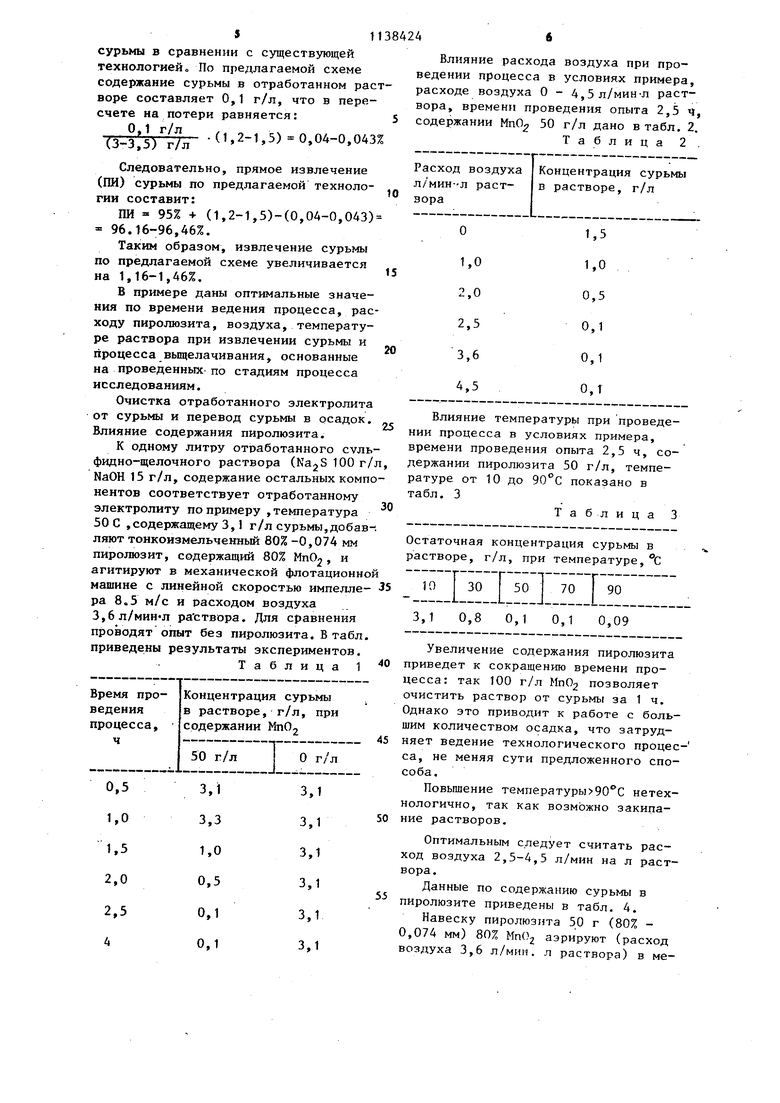

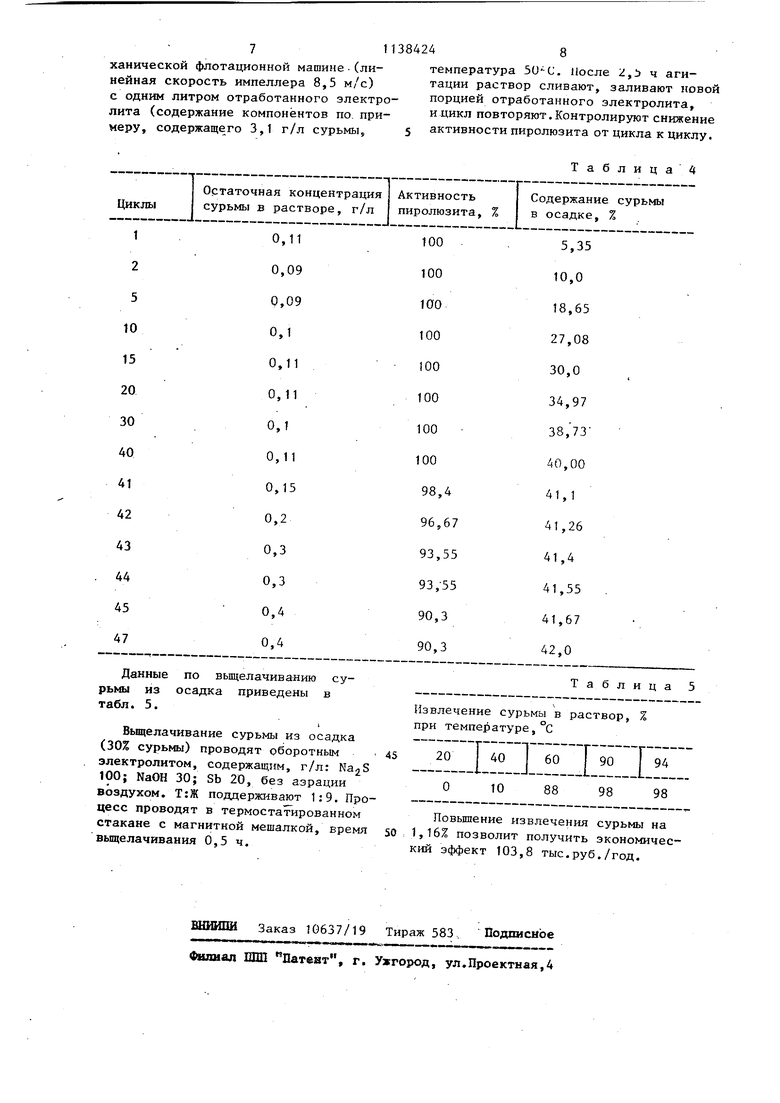

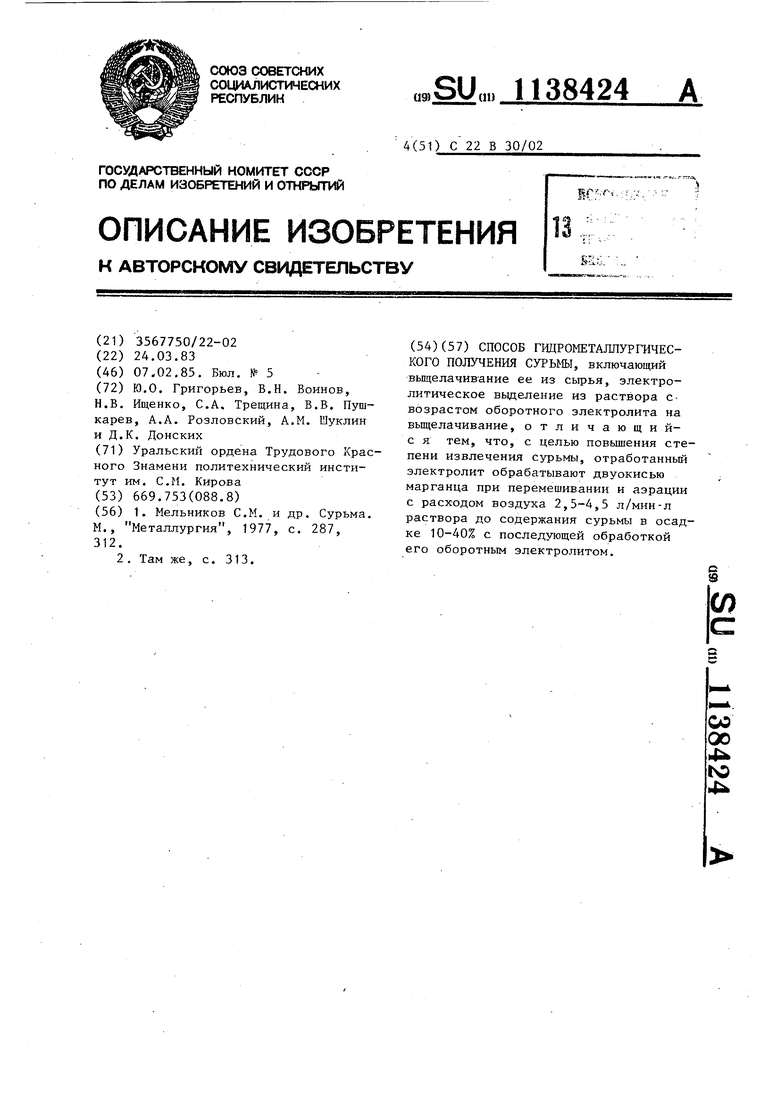

00 4 Ю « Изобретение относится к гидрометаллургическому способу получения сурьмы и может быть использовано в гидрометаллургической промьшлеиности. Известен способ гидрометаллургического получения сурьмы, включающий выщелачивание сурьмы из сьфья и выделение металла из полученных раство ров, причем выделение сурьмы из раст вора может быть осуществлено цементацией цинком или алюминием | 1 . Недостатками этого способа являются затраты дорогостоящих цветных металлов, незначительные скорости самого процесса цементации и необходимость рафинирования получаемой сурьмы. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ гидрометаллургического получения сурьмы, включающий выщелачивание ее из сырья электролитическое выделение из раствора с возвратом оборотного электролита на выщелачичание. По известному способу сурьмяное сырье подвергают вьпцелачиванию оборотным электролитом, содержаищм 100-110 г/л и 18-20 г/л Sb. Концентрация сурьмы в процессе вьпцелачивания, про водимого при перемешивании и темпера туре раствора 90-94 0, увеличивается до 60 г/л. Далее готовьй раствор смешивается с оборотным электролитом товарных ванн до концентрации сурьмы 20-25 г/л и подается на основной электролиз 23.Однако в процессе электролиза в электролите происходит накопление балластных солей продуктов окисления сульфидной серы (тиосульфата, сульфита и сульфата натрия). Это приводит к снижению выхода сурьмы по току. Стабильными состав электролита поддерживают путем вывода его части из расчета 3,5-4 м на 1 т кат.одной сурьмы в соленакопитель после его обеднения по сурьме до 3-3,5 г/л. Обеднение раствора по сурьме до указанного содержания проводят в каскадно расположенных электролизерах, соединенных по раствору последовательно. Полное выделение сурьмы из электролита невозможно в связи со значительной концентрацией поляризацией, которая, в свою очередь, смещает катодньв потенциал до потенциала интен сивного выделения примесей и водорода. При этом резко ухудшаются санитарные условия работы (вьщеляется стибин SbHj и значительное количество аэрозолей) . Технико-экономические показатели процесса электролиза сурьмы резко ухудшаются - выход по току снижается до 10-12%, напряжение на ванне каскада возрастает до 3,4-3,6 В, расход электроэнергии составляет 8-10 тыс.кВтч/т сурьмы. Сброс отработанного электролита является вынужденной операцией, предотвращающей резкое снижение выхода сурьмы по то- ку, но одновременно увеличивающей потери сурьмы (на каждую тонну катодного металла теряется 20-25 кг сурьмы). Извлечение сурьмы в катодный металл из сульфидно-щелочных электролитов составляет 95%, причем потери сурьмы со сбросным электролитом составляет 1,2-1,5%, с отвальными кеками после выщелачивания - 3,5-3,8%. Целью изобретения является повышение степени извлечения сурьмы. Поставленная цель достигается тем, что сргласно способу гидрометаллического получения сурьмы, включающему выщелачивание ее из сырья, электролитическое выделение из раствора с возвратом оборотного электролита на вьщелачивание, отработанный электролит обрабатывают двуокисью марганца при перемешивании и аэрации с расходом воздуха 2,5-4,5 л/мин-л раствора до содержания сурьмы в осад ке 10-40% с последующей обработкой его оборотным электролитом. Способ гидрометаллургического получения сурьмы осуществляется следующим образом. Из сурьмяного флотационного концентрата (50% Sb) сурьму выщелачивают оборотным сульфидно-щелочным сурьмяным электролитом (20 г/л Sb) . Пульпу осветляют,, получая готовый электролит (60-64 г/л Sb). Готовый электролит направляют на электролиз сурьмы в товарных ваннах, включающих систему циркуляции оборотного электролита. В процессе электролиза в электролите накапливаются балластные соли (тиосульфат), выход по току снижается. Часть электролита отводят на ванны объединения, где сурьму доизвлекают. После снижения концентрации сурьмы до 3,1 г/л отработанный сульфидно-щелочной сурьмяный электI1ролит направляют на операцию извлечения сурьмы. Электролит смешивают с природной двуокисью марганца (катализатор) и интенсивно перемешивают при аэрации воздухом. Сурьма окисляется до пятивалентного состояния и в виде NaSb(OH)jj выпадает в осадок. Извлечение сурьмы в осадок 96-97%. Пример. К 200 г сурьмяного флотационного концентрата, содержащего 50% сурьмы, добавляют 2,04 л нагретого до 95-98 с оборотного сульфидно-щелочного электролита (уд.вес 1,18 г/см) следующего состава, г/л: сурьма 20; NajS 90; NaOH 30; Na S OgSO; 15; 60 в соотношении Т:Ж 1:12. Пульпу перемешивают в течение 30 мин. После этого перемешивание прекращают, пульпу осветляют и осветленный раствор отделяют от осадка (заканчивается операция вьш1елачивания). Готовый элект ролит (осветленный раствор), содержащий 72,18 г/л сурьмы, направляют на электролиз в трех товарных ваннах (объем ванны 9000 мл) со стальными электродами с катодной поверхностью 405 см, предварительно смешивая с оборотным сульфидно-Щелочным электролитом в соотношении 1:10. Скорость циркуляции электролита в ванне поддерживают 900 мл/ч. Токовая нагрузка составляет 5 А при катодной плотности тока 360-380 А/м, средняя температура 70-75 С. Среднее напряжение на ванне 2,4 В, выход по току, Вт 71,6%, энергоемкость по постоян ному току W 3700 кВч/Ti Электролиз проводят в течение 28 ч. Получают 273,35 г товарной сурьмы и выводят 2 л оборотного сульфидно-щелочного электролита (СШЭ) приведенного состава. 2 л оборотного СШЭ заливают в ванну электролиза обеднения (Vgg,, 900 мл) с ее системой циркуляции. Скорость циркуляции электролита в ванне 1800 мл/ч. Катодная поверхность 135 см, токовая нагрузка 5 А катодная плотность тока 300-380 А/м, среднее напряжение на ванне 3,46 В, выход по току, Вт - 11,27%, Электролиз проводят в течение 66 ч до содержания сурьмы в отработанном СЩЭ 3,1 г/л (по анализу). Потом проводят извле чение сурьмы из отработанного СЩЭ. К одному литру отработайкого сульфидно-щелочного 244 сурьмяного электролита, содержащего, г/л: Sb 3,1; 100; NaOH 15; 100; N32803 20; 80, нагретому до 50c, добавляют 50 г тонко измельченного (80% кл-0,074 мм пиролюзита (80% MnOg) и агитируют в механической флотационной машине при расходе воздуха 3,6 л/мин-л (раствора) в течение 2,5 ч. После чего -перемешивание прекращают, пульпу осветляют и осветленный слой с содержанием сурьмы О,1 г/л сливают, оставляя осадок. К осадку добавляют 1 л отработанного электролита и при указанных параметрах повторяют агитацию раствора. Процесс повторяют 15 раз. Содержание сурьмы в осадке достигает 30%, Осадок помещают в термостатированный стакан с магнитной мешалкой, заливают электролитом объемом 1,125 л, нагретым до 90-94 0, с концентрацией, г/л: Sb 20; NajS 100; (Т:Ж 1:9); 30; NajSOj 15; Na2SO 70; .NaOH 30, nepeмешивают в течение 0,5 ч. Фильтрат содержит, г/л: сурьма 61,2; Na2S90,4; NaOH 23; , 43,6; N32.803 14,7; Na2S0 76,5, К 120 мл готового раствора (филь- . трата) добавляют 880 мл оборотного электролита (технология процесса). Полученньп объем раствора подвергают электролизу в замкнутом цикле при плотности тока.360-380 А/м (существующий технологический режим работы) в течение 6 ч. Основные технико-экономические показатели (ТЭП) процесса: напряжение на ванне 2,4-2,6 В, выход по току - 72,4%, вес металла - 5,9 г. Полученные ТЭП аналогичны промышленным показателям. Проведенные исследования показали возможность снабжения потерь сурьмы со сбросными растворами без ухудшения ТЭП процесса. Для расчета увеличения извлечения сурьмы в технологии с применением пиролюзита и аэрации отработанных растворов берутся исходные данные существующей технологии: извлечение - 95%, потери с отвальными кекам-и 3,5-3,8%, потери с отработанными растворами 1,2-1,5%, Сброс раствора, как установлено практикой работы, осуществляется из расчета 3,5-4 м на 1 т катодной сурьмы с содержанием сурьмы 3-3,5 г/л. Исходя из полученных в примере данных, можно рассчитать повышение извлечения 511384 сурьмы в сравнении с существующей технологиейо По предлагаемой схеме содержание сурьмы в отработанном растворе составляет 0,1 г/л, что в пересчете на потери равняется:5 0.1 г/л .(1,2-1,5) 0,04-0,043% (,5) г/л Следовательно, прямое извлечение (пи) сурьмы по предлагаемой технологии составит: ПИ 95% -f (1,2-1,5)-(0,04-0,043) 96.16-96,46%. Таким образом, извлечение сурьмы по предлагаемой схеме увеличивается на 1,16-1,46%. В примере даны оптимальные значения по времени ведения процесса, рас ходу пиролюзита, воздуха, температуре раствора при извлечении сурьмы и процесса вьпделачивания, основанные на проведенных по стадиям процесса исследованиям. Очистка отработанного злектролита от сурьмы и перевод сурьмы в осадок Влияние содержания пиролюзита. К одному литру отработанного СУЛЬ фидно-щелочного раствора ( 100 г NaOH 15 г/л, содержание остальных комп нентов соответствует отработанному электролиту по примеру , температура 50 С ,содержащему 3,1 г/л сурьмы, добав ляют тонкоизмельченный 80% -0,074 мм пиролюзит, содержащий 80% Мп02, и агитируют в механической флотационно машине с линейной скоростью импелле- pa 8.5 м/с и расходом воздуха 3,6л/минл раствора. Для сравнения проводят опыт без пиролюзита. В табл приведены результаты зкспериментов. Т а б л и ц а 1 4 Влияние расхода воздуха при проведении процесса в условиях примера, расходе воздуха О - 4,5 л/мин-л раствора, времени проведения опыта 2,5 Ч, г/л дано в табл. 2. содержании МпО, 50 Таблица 2. Расход воздуха Концентрация сурьмы л/мин-л растБ растворе, г/л вора Влияние температуры при проведении процесса в условиях примера, времени проведения опыта 2,5 ч, содержании пиролюзита 50 г/л, температуре от 10 до показано в табл. 3 Таблица 3 Остаточная концентрация сурьмы в растворе, г/л, при температуре,°С Г 30 Г 50 I 70 Г 3,1 0,8 0,1 0,1 0,09 ..-.-... - .-.---.- -...., . Увеличение содержания пиролюзита приведет к сокращению времени процесса: так 100 г/л Мп02 позволяет очистить раствор от сурьмы за 1 ч. Однако это приводит к работе с большим количеством осадка, что затрудняет ведение технологического процесса, не меняя сути предложенного способа. Повьпяение температуры 90 С нетехнологично, так как возможно закипание растворов. Оптимальным следует считать расход воздуха 2,5-4,5 л/мин на л раствора. Данные по содержанию сурьмы в пиролюзите приведены в табл, 4. Навеску пиролюзита 50 г (80% 0,074 мм) 80% МпО2 аэрируют (расход воздуха 3,6 л/мни. л раствора) в ме711384248

ханической флотационной машине(ли- температура , После 2,i ч агинейная скорость импеллера 8,5 м/с) тации раствор сливают, заливают новой с одним литром отработанного электро- порцией отработанного электролита, лита (содержание компонентов по. при- и цикл повторяют.Контролируют снижение

меру, содержащего 3,1 г/л сурьмы.

активности пиролюзита от цикла к циклу.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУРЬМЫ ИЗ КОНЦЕНТРАТА | 2002 |

|

RU2219267C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУРЬМЯНЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2020 |

|

RU2744803C1 |

| СПОСОБ ПЕРЕРАБОТКИ РТУТНО-СУРЬМЯНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2350669C2 |

| Способ выщелачивания окисленных сурьмяных материалов | 1972 |

|

SU474567A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУРЬМЫ И СВИНЦА | 2015 |

|

RU2590781C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| Способ выделения сурьмы из сульфидно-щелочных растворов | 1990 |

|

SU1737011A1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ СУРЬМЯНЫХ РУД | 2009 |

|

RU2429304C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАНПОГО СУРЬМЯНОГО СУЛЬФИДНО-ЩЕЛОЧНОГО ЭЛЕКТРОЛИТА | 1970 |

|

SU259384A1 |

| Способ обезвреживания сбросных растворов | 2020 |

|

RU2767893C1 |

СПОСОБ ГВДРОМЕТАЛЛУРГИЧЕСКОГО ПОЛУЧЕНИЯ СУРЬМЫ, включающий выщелачивание ее из сырья, электролитическое выделение из раствора свозрастом оборотного электролита на выщелачивание, отличающийс я тем, что, с целью повышения степени извлечения сурьмы, отработанный электролит обрабатывают двуокисью марганца при перемешивании и аэрации с расходом воздуха 2,5-4,5 л/мин-л раствора до содержания сурьмы в осадке 10-40% с последующей обработкой его оборотным электролитом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мельников С.М | |||

| и др | |||

| Сурьма | |||

| М., Металлургия, 1977, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения древесного угля | 1921 |

|

SU313A1 |

Авторы

Даты

1985-02-07—Публикация

1983-03-24—Подача