выщелачивания для дайной концентрации едкого калц. Таким образом, благодаря высокой температуре выщелачивания удается получать вьгсококонцентрированные в горячем состоянии растворы трехвалентной сурьмы при сравнительно низкой концентрации едкой щелоч-и.

Для сравнения следует отметить, что гцелочной раствор сурьмы, содержащий 100 г/л Sb (III), может быть получен при обычных температурах выщелачивания 95-100° С только при концентрации 750--800 г/л КОН.

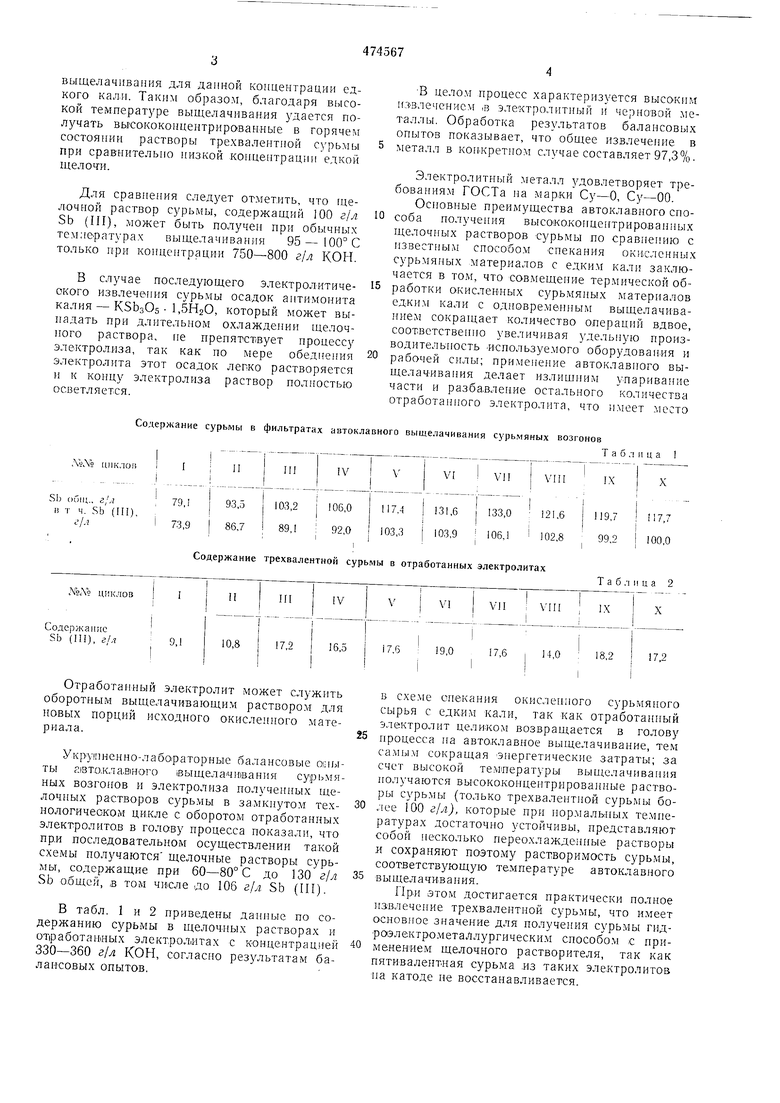

В случае последующего электролитического извлечения сурьмы осадок антимонита калия - KSbsOs USHgO, который может выпадать при длительном охлаждении щелочного раствора, не препятствует процессу электролиза, так как по мере обеднения электролита этот осадок легко растворяется и к концу электролиза раствор полностью осветляется. Содержание сурьмы в фильтратах автоклавного Содержание трехвалентной сурьмы

№Л9 циклов I

Содержание Sb (1И), г/л

Отработанный электролит может служить оборотным выщелачивающим раствором для новых порций исходного окисленного .материала.

Укру|Г1ненно-лабо1раторные балансовые отмыты й1вто,клааного (выщелачивания су)рьмяных возгонов и электролиза полученных щелочных растворов сурь.мы в замкнутом технологическом цикле с оборотом отработанных электролитов в голову процесса показали, что при последовательном осуществлении такой схемы получаются щелочные растворы сурьмы, содержащие при 60-80° С до 130 г/л Sb 0:бщей, в том числе до 106 г/л Sb (III).

В табл. 1 и 2 приведены данные по содержанию cjpbMbi в щелочных растворах и отработанных электролитах с концентрацией 330-360 г/л Кон, согласно результатам балансовых опытов.

В делом процесс характеризуется высоким иЗВлечением ,в электролитный и черновой металлы. Обработка результатов балансовых опытов показывает, что общее извлечение в металл в кона ретном случае составляет 97,3%.

Электролитн1 гй металл удовлетворяет требованиям ГОСТа на марки Су-О, Су-00.

Основные преимущества автоклавного способа получения выеоко.когшентрированных щелочных растворов сурьмы по сравнению с нзвестным способом спекания окисленных сурьмяных материалов с едким кали заключается в том, что совмещение тер.мической обработки окислеННых сурьмяных материалов едки.м кали с одновременным выщелачиванием сокращает количество операций вдвое, соответственно увеличивая удельную производительность -используемого оборудования и рабочей силы; применение автоклавного выщелачивания делает излишним упаривание части и разбавление остального количества отработанного электролнта, что имеет .место

в схеме спекания окисленного сурьмяного сырья с едким кали, так как отработанный электролит целиком возвращается в голову

процесса на автоклавное выщелачивание, тем самы.м сокращая энергетические затраты; за счет высокой температуры выщелачивания получаются высококонцентрированные растворы сурь.мы (только трехвалентной сурьмы более 100 г/л), которые при нормальных температурах достаточно устойчивы, представляют собой несколько переохлажденные растворы и сохраняют поэтому растворимость сурьмы, соответствующую температуре автоклавного

выщелачивания.

При это.м достигается практически полное извлечение трехвалентной сурьмы, что имеет основное значение для получения сурьмы гидр01ЭлектрометаЛлургическим способом с применением щелочного растворителя, так как пятивалентная сурьма .из таких электролитов на катоде не восстанавливается. выщелачивания с рьмяных возгонов Таблица I 1.xX 119,7in,7 99.2 j 100,0 в отработанных электролитах Таблица 2 5b

Предмет изобретенияводным раствором едкого кали с концентра1. Способ выщелачивания окисленных сурь-при 160-180° С.

мяных материалов, например трехокнсн сурь-2. Способ по н. 1, отличающийся тем, что

мы, водным раствором едкого кали при повы-5 выщелачи.вание ведут при расходе окисленшенной температуре, отличающийся тем, что,ных сурьмяных материалов 80-100 г в перес целью повышения содержания сурьмы (III)счете на трехвалентную сурьму на литр выщев конечном растворе, выщелачивание ведутлачивающего раствора.

474567 цией 350-360 г/л КОН в течение 30-60 мин

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РТУТНО-СУРЬМЯНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2350669C2 |

| Способ гидрометаллургического получения сурьмы | 1983 |

|

SU1138424A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУРЬМЫ | 1973 |

|

SU396396A1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУРЬМЯНЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2020 |

|

RU2744803C1 |

| Способ извлечения сурьмы из отработанного сурьмяно-сернистого электролита | 1939 |

|

SU63111A1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ СУРЬМЯНЫХ РУД | 2009 |

|

RU2429304C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУРЬМЫ ИЗ КОНЦЕНТРАТА | 2002 |

|

RU2219267C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМЯНО-МЫШЬЯКОВЫХ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2010 |

|

RU2432407C1 |

| Способ переработки золотосодержащего сурьмяного концентрата и линия для его осуществления | 2018 |

|

RU2692135C1 |

| Способ извлечения сурьмы из окисленных полиметаллических промпродуктов | 1988 |

|

SU1553567A1 |

Авторы

Даты

1975-06-25—Публикация

1972-04-10—Подача