2. Установка по п. 1, отличающаяся тем, что питательдозатор выполнен в виде эжектора с переменным коэффициентом эжекции, активное сопло которого соединено воздухопроводом с каналом за компрессором, а пассивное сопло выполнено в виде замкнутой камеры, соединенной с бункером, на стенках которого расположены вихревые форсунки, соединенные воздухопроводом с промежуточной ступенью компрессора.

3.Установка по п. 1, отличающаяся тем, что патрубки для подачи дроби уста.новлены с возможностью . перемещения относительно выхлопного сопла.

4.Установка по п. 1, о т л ичающаяся тем, что распыливающие форсунки направлены в

.сторону, противоположную соплу.

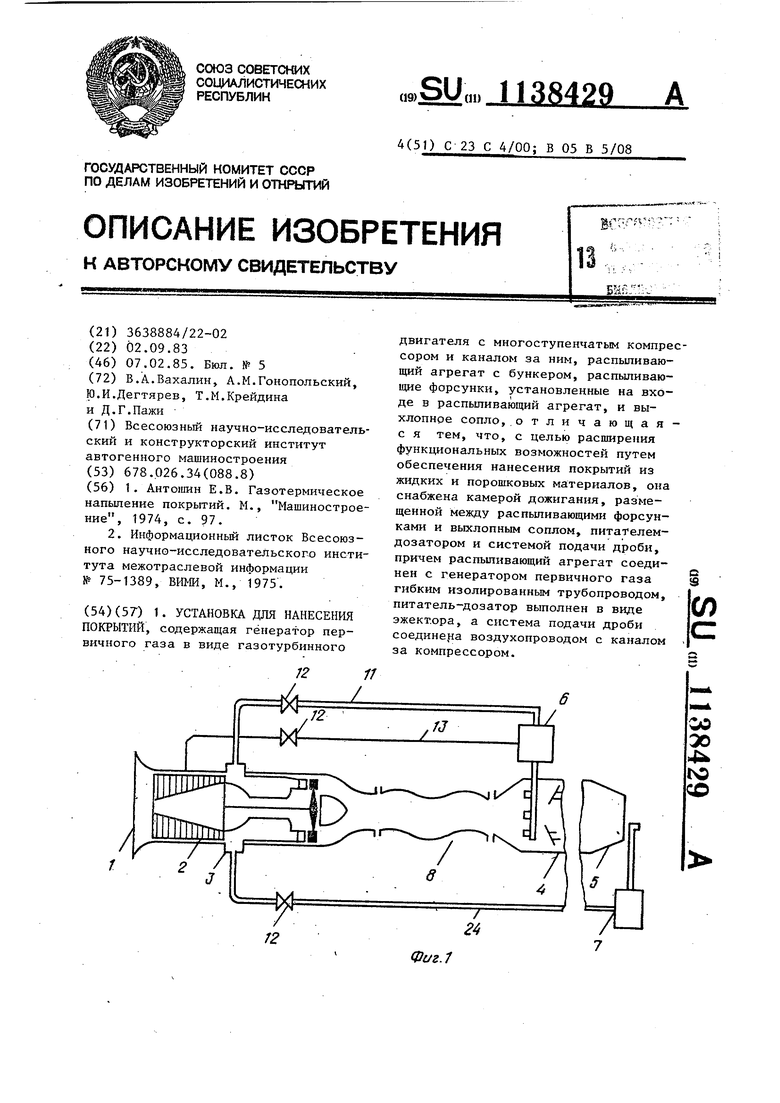

1. УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, содержащая генератор первичного газа в виде газотурбинного ът:.. двигателя с многоступенчатым компрессором и каналом за ним, распыливающий агрегат с бункером, распыливающие форсунки, установленные на входе в распьшивающий агрегат, и выхлопнре сопло,.отличающаяс я тем, что, с целью расширения функциональных возможностей путем обеспечения нанесения покрытий из жидких и порошковых материалов, она снабжена камерой дожигания, размещенной между распыпивающими форсунками и выхлопным соплом, питателемдозатором и системой подачи дроби, причем распьтивающий агрегат соеди§ нен с генератором первичного газа гибким изолированным трубопроводом, СО питатель-дозатор выполнен в виде эжектора, а система подачи дроби соединена воздухопроводом с каналом за компрессором. / со 30 4iib Ю СО 4 Фг/г.7

Изобретение относится к устройствам, применяемым в машиностроении для газопламенного нанесения покрытий, и может быть использовано в общем машиностроении, химическом машиностроешш, судостроении и других отраслях промьшшенности.

Известна установка для нанесения покрытий, содержащая узел очистки, устройства газопламенного напьтения И оплавления покрытия f1.

Однако установка обладает малой производительностью (10-15 кг пластмассового порощка в час и до 10 кг цинкового порошка в час), что не обеспечивает обработку больших площадей - от десятков до тысяч квадратных метров в течение технологически приемлемого времени.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является установка для нанесения покрытия, содержащая генератор первичного газа в виде газотурбинного двигателя с многоступенчатым компрессором и каналом за ним, распыливающий агрегат с бункером, распыпивающие форсунки, установленные на входе в распиливающий агрегат и выхлопное сопло 23.

Недостаток известной установки заключается в том, что она позволяет выполнять только нанесение жидких материалов, а жесткая связь выходного устройства и выхлопного сопла с генератором газа существенно сужает применение установки при нанесении покрытия в труднодоступных местах, при ограниченных объемах производственных помещений и при обработке произвольно ориентированных в пространстве поверхностей.

Целью изобретения является расширение функциональных возможностей путем обеспечения нанесения покрытий из жидких и порошковых материалов.

Поставленная цель достигается тем, что установка для нанесения покрытий, содержащая генератор первичного газа в виде газотурбинного двигателя с многоступенчатым компрессором и каналом за ним, распыливающий агрегат с бункером, распыливающие форсунки, установленные на входе в распыливающий агрегат, и выхлопное сопло, снабжена камерой дожигания, размещенной между распыливающими форсунками и выхлопным соплом, питателем-дозатором и системой подачи дроби, причем распыливающий агрегат соединен с генератором первичного газа гибким изолированным трубопроводом, питатель-дозатор выполнен в виде эжектора, а система подачи дроби соединена воздухопроводом с каналом за компрессором.

При этом питатель-дозатор может быть выполнен в виде эжектора с переменным коэффициентом эжекции, активное сопло которого соединено воздухопроводом с каналом за компрессором, а пассивное сопло выполнено в виде замкнутой камеры, соединенной с бункером, на стенках которого расположены вихревые форсунки, соединенные воздухопроводом с промежуточной ступенью компрессора.

Кроме того, патрубки для подачи дроби установлены с возможностью перемещения относительно выхлопного сопла.

Распьтивающие форсунки направлены в сторону, противоположную соплу.

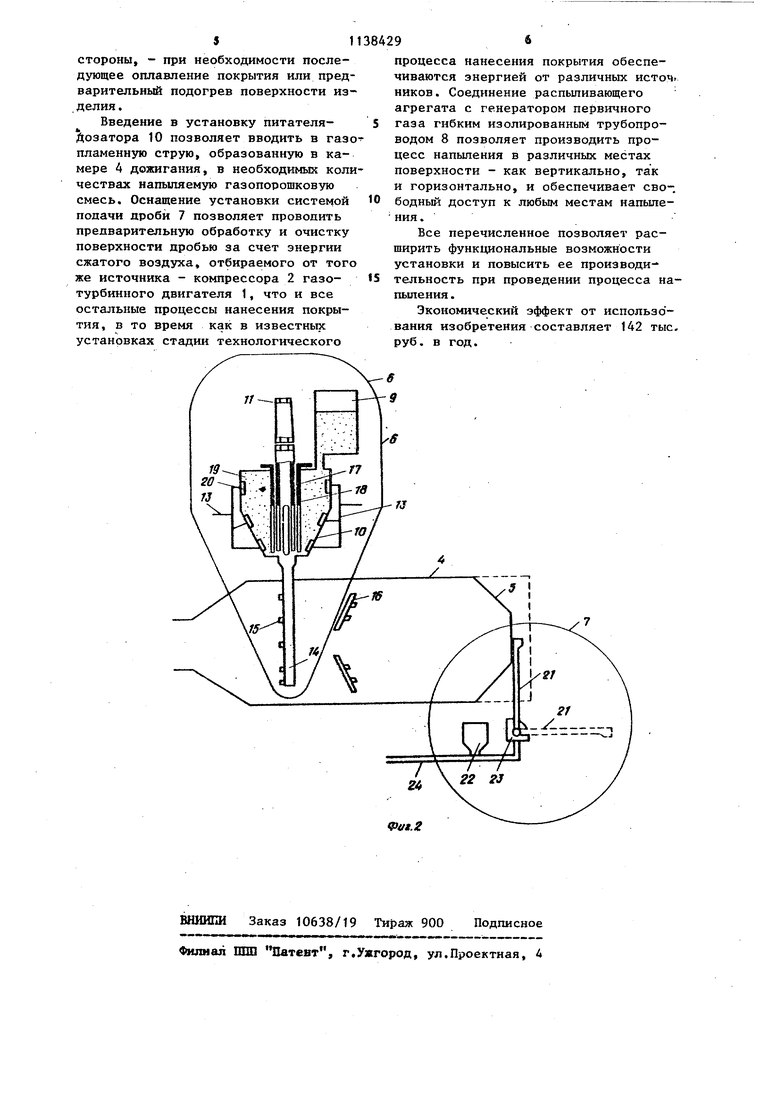

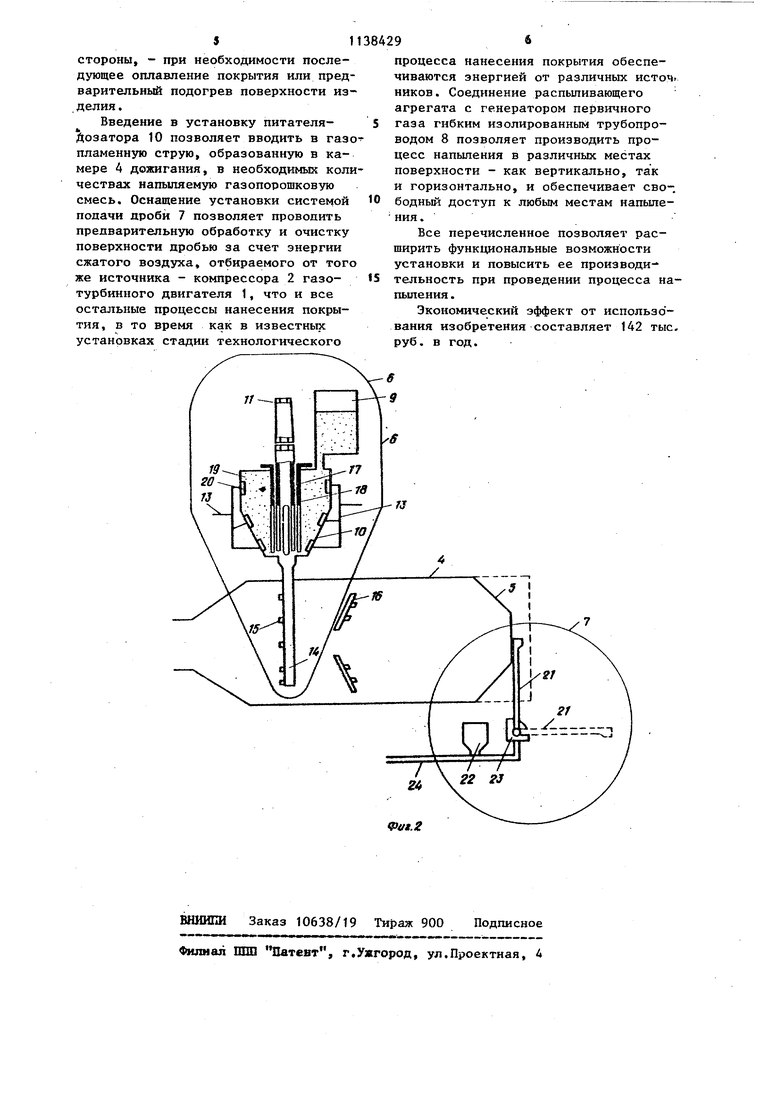

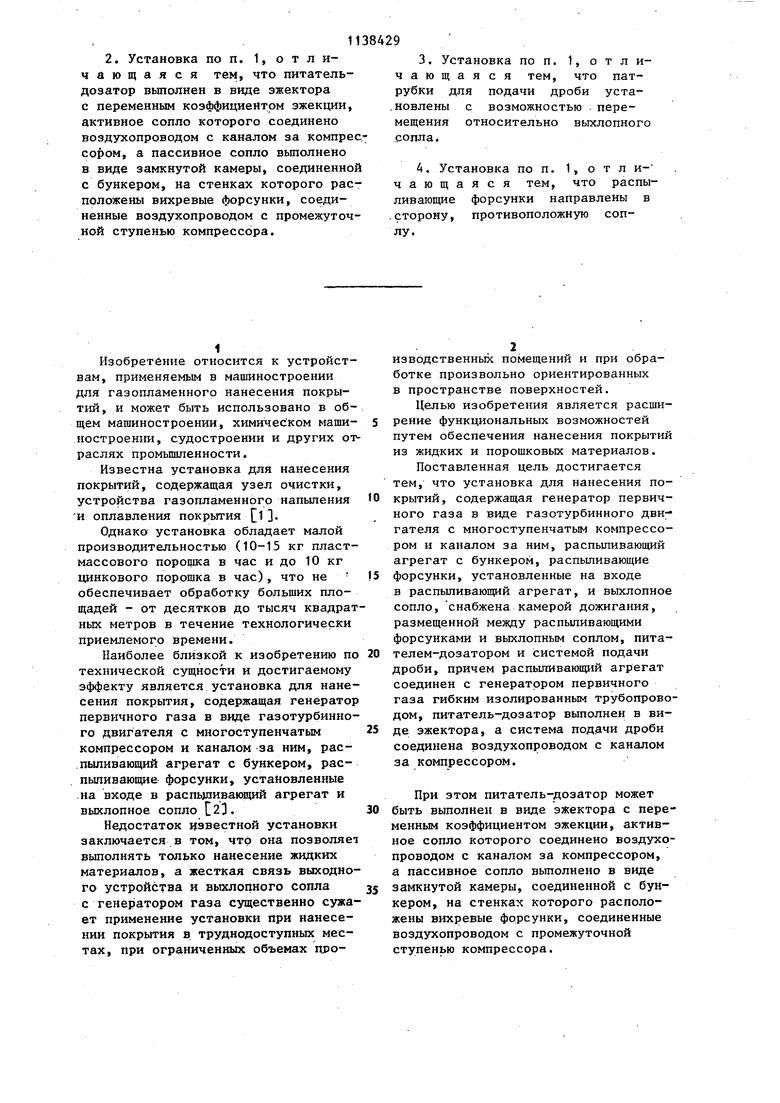

На фиг. 1 показана схема установки; на фиг, 2 - агрегат для нанесения покрытий.

Установка для нанесения покрытий содержит генератор первичного газа и воздуха в виде газотурбинного двигателя 1,с компрессором 2 и каналом и (выносной) агрегат для нанесения покрытий в виде камеры 4 дожигания с регулируемым створчатым соплом 5, системы подачи на:пьтяемого материала 6 и системы подачи дроби 7, причем агрегат для нанесения покрытий соединен с генератором первичного газа гибким изолированным трубопроводом 8.

Система подачи напьшяемото порошкового материала 6, в свою очередь, состоит из бункера 9, питателя-дозатора 10, трубопровода 11 с запорнорегулирующим органом 12 для подачи к питателю-дозатору 10 воздуха, отбираемого из канала 3, трубопровода 13 с запорно-регулирующим органом 12 для подачи к питателю-дозатору 10 воздуха от промежуточной ступени компрессора 2, коллектора 14 с направленными против патока форсунками 15, установленного в камере 4 дожигания перед топливньм коллектором 16. Питатель-дозатор 10 выполнен в виде эжектора, активное сопло 17 которого представляет собой насадок, например цилиндрический, с продольны ми щелями, расположенный внутри поджимной гильзы 18 с такими же щелями и соединенный с трубопроводом 11, а пассивное сопло 19 выполнено в виде замкнутой камеры, в стенках которой расположены вихревые форсунки 20 и к ним по трубопроводу 13 подведен воздух от промежуточной ступени компрессора 2.

Система подачи дроби 7 состоит из патрубков 21, бункера 22, механизма 23 перемещения патрубков и трубо; провода 24, соединяющего патрубки 21 с каналом 3.

Агрегат для нанесения покрытия может быть установлен на автомобильном или тракторном шасси (на чертеже не показано).

Установка работает следующим образом.

После запуска двигателя 1 воздух из канала 3 через запорно-регулирующий орган 12 поступает в патрубки 21 обеспечивая транспортировку дроби из бункера 22 в ядро потока, вытекающего из сопла 5. Перед обработкой поверхности дробью патрубки 21 механизма 23 устанавливают в рабочее положение. После окончания обработки поверхности подачу воздуха в систему 7 прекращают, а патрубки 21 тем же механизмом 23 выводят за пределы струи в нерабочее положение (показано пунктиром на фиг. 2).

Воздух из канала 3 за компрессором подают в систему подачи напыляемого материала 6. Воздух по трубопроводу 11 поступает в активное сопло 17 питателя-дозатора 10 и через щели, ширину которых регулируют поворотом гильзы 18 относительно сопла 17, эжектирует порошковый материал из пассивного сспла 19, в котором форсунки 20 создают псевдоожиженный слой порошка, и подается форсункам 15 коллектора 14. Порошок распыляется потоком газа, выходящим из двигателя 1, что обеспечивает равномерное распределение порошка по сечению камеры 4 дожигания и его предварительньй подогрев до 400-600°С. При необходимости более высокого подогрева одновременно к коллектору 16 камеры 4 дожигания подают дополнительное топливо, которое после воспламенения обеспечивает подогрев газопорошковой смеси до нужной температуры (до 1500°С). Нагретая газопорошковая смесь выбрасывается через выхлопное сопло 5. При необходимости последующего оплавления покрытия или предварительного подогрева поверхности изделия подачу порошка прекращают и на.несенное покрытие или подогреваемую поверхность обрабатывают газовой струей, температура которой может изменяться путем изменения количества дополнительного топлива, подаваемого в коллектор 16.

Оснащение распыпивающего агрегата дополнительно камерой 4 дожигания, размещенной между распыливаюздими форсунками 16 и выхлопным соплом 5, обеспечив . т, с одной стороны, подогрев газопорошковой смеси до необходимой температуры (1500°С), с другой

стороны, - при необходимости последующее оплавление покрытия или предварительный подогрев поверхности изделия .

Введение в установку питателядозатора 10 позволяет вводить в газопламеннзгю струю, образованную в камере А дожигания, в необходимых количествах напыляемую газопорошковую смесь. Оснащение установки системой подачи дроби 7 позволяет проводить предварительную обработку и очистку поверхности дробью за счет энергии сжатого воздуха, отбираемого от того же источника - компрессора 2 газотурбинного двигателя 1, что и все остальные процессы нанесения покрытия, в то время как в известных установках стадии технологического

процесса нанесения покрытия обеспечиваются энергией от различньпс источ. НИКОВ. Соединение распыпивающего агрегата с генератором первичного

газа гибким изолированным трубопроводом 8 позволяет производить процесс напыления в различных местах поверхности - как вертикально, так и горизонтально, и обеспечивает сво-.

бодный доступ к любым местам напыления.

Все перечисленное позволяет расширить функциональные возможности установки и повысить ее производительность при проведении процесса напыления .

Экономический эффект от использования изобретения составляет 142 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| AHTOIUHH Е.В | |||

| Газотермическое напыление покрытий | |||

| М., Машиностроение, 1974, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1985-02-07—Публикация

1983-09-02—Подача