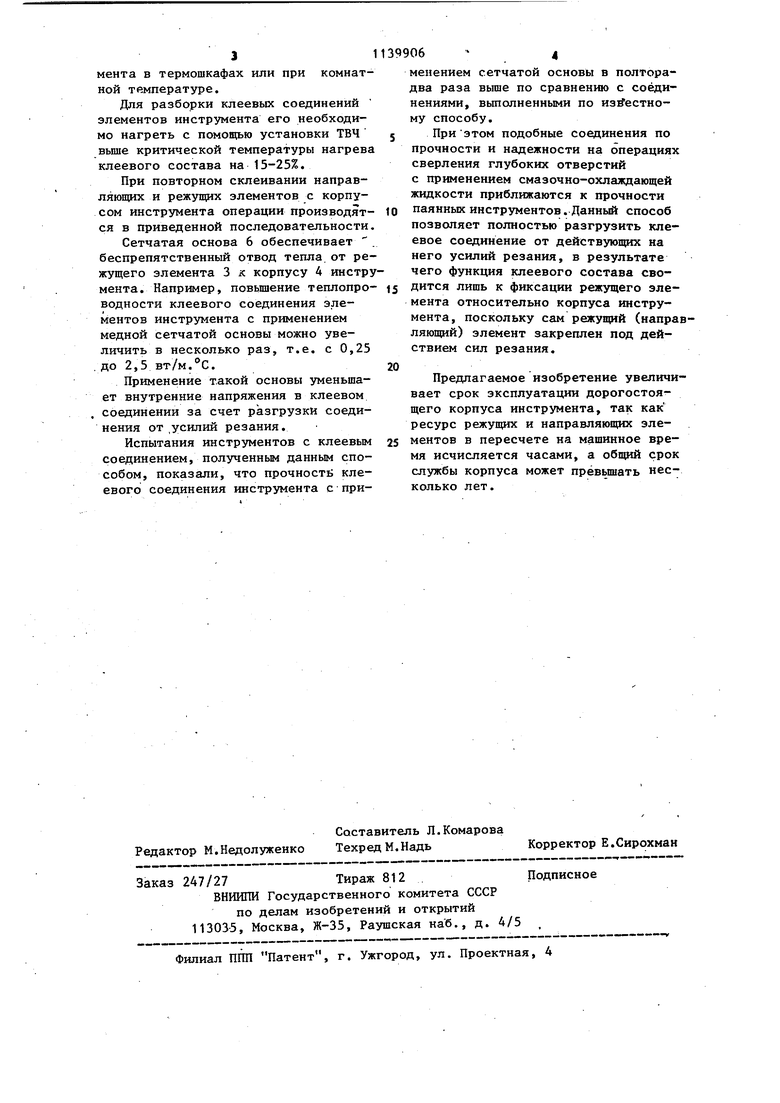

Изобретение относится к технологии машиностроения, а именно к способам изготовления режущих и направ ляющих элементов инструмента, приме няемого для обработки труднообрабатьшаемых конструкционных материалов и сплавов. Известен способ получения клеево го соединения элементов режущего ин струмента, при котором осуществляют подготовку поверхности соединяемых элементов, наносят слой клея на поверхность соединяемых элементов, совмещают и фиксируют их lJ. Недостатком данного способа является то, что из-за термического сопротивления, создаваемого клеевым составом, между поверхностями, прилегающими к режущему элементу с одной стороны, к корпусу инструмента с другой. Создается перепад температур, достигающий 30-60°С в зависимости от теплопроводности приготовленного клеевого состава и толщины клеевого шва. Это значительно уменьшает температурный диапаз рн применения данных инструментов. Кроме того способ характеризуется зависимостью адгезионного сцепления клеевого состава с поверхностями соединения эле ментов от подготобки этих поверхностей. i. Цель изобретения - повьппение надежности соединения за счет увеличе ния адгезионного сцепления клея с поверхностями соединяемых деталей. Указанная цель достигается тем, что согласно способу получения клеевого соединения элементов режущего инструмента, при котором осуществля ют подготовку поверхности соединяем элементов,, наносят слой клея на соединяемые поверхности, совмещают и фиксируют их, перед нанесением клея в зазоре между соединяемыми элемент ми размещают теплопроводную сетчату основу толщиной, равной толщине/ слоя клея. Теплопроводную сетчатую основу закрепляют по периметру поверхности одного из элементов при помощи контактной точечной сварки. На чертеже схематически изображен режущий инструмент, скрепляемый с помощью клеевого состава и сетчатой теплопроводной основы, согласно способу получения клеевого соединения. Соединяемые поверхности 1 и 2 режупщх или направляющих элементов 3 с корпусом 4 инструмента выполнены после механической обработки с определенной шероховатостью этих поверхностей, которая должна быть в пределах R2 40-15 мкм до Rc,2,51,25 мкм по ГОСТ 2789-73. На поверхности соединения 2 корпуса 4 инструмента размещены клеевой состав 5 и теплопроводная сетчатая основа 6, в качестве которой используется, например, медная сетка. Оптимальная толщина сетчатой основы 6 определяется видом клеевого состава 5, применяемого при скреплеttHK элементов инструмента и составляет 0,1-0,4 мм. При этом для жидких клеевых составов рекомендзпот меньшее значение, а для пастообразных смесей - большее. С целью повышения надежности крея ления клеевого состава 5 в условиях динамических нагрузок, возникающих в процессе эксплуатации инструмента основа 6 может быть закреплена с помощью контактной сварки по периме ру соединяемой поверхности корпуса S« После этого наносится слой приготов ленного клеевого состава толщиной i и далее осуществляется операция сов- мещения и фиксации. Указанные операции производятся посредством многопозиционного приспособления, с помощью которого на каждую пару соединяемых элемента 3 и корпуса 4 действуют усилиями Р. Усилие фиксации Р, необходимое при отверждении клеевого состава 5, создается в этих приспособлениях за счет винтовых пар или поршней, на которые воздействуют сжатым нейтраль ным газом до 4 атм. При воздействии усилия фиксации Р нанесенный клеевой состав, размещаясь в стесненных условиях каждой ячейки сетчатой основы 6, заполняет все микронеровности склеиваемых поверхностей и увеличивает в несколько раз адгезионное сцепление клеевого состава с поверх- , костями соединения 1 и 2 и контактную жесткость стыка элементов 3 и корпуса 4 по сравнению с механическим креплением режущих элементов. Последующее отверждение производится в зависимости от вида и марки применяемого клеевого состава путем нагрева склеиваемых элементов инструЭ

мента в термошкафах или при комнатной температуре.

Для разборки клеевых соединений элементов инструмента его необходимо нагреть с помощью установки ТВЧ вьпие критической температуры нагрева клеевого состава на 15-25%.

При повторном склеивании направляющих и режущих элементов с корпусом инструмента операции производятся в приведенной последовательности.

Сетчатая основа 6 обеспечивает . беспрепятственный отвод тепла от режущего элемента 3 к. корпусу 4 инструмента. Например, повышение теплопроводности клеевого соединения элементов инструмента с применением медной сетчатой основы можно увеличить в несколько раз, т.е. с 0,25 .до 2,5 вт/м.С.

Применение такой основы уменьшает внутренние напряжения в клеевом соединении эа счет разгрузки соединения от ,усилий резания.

Испытания инструментов с клеевым соединением, полученным данным способом, показали, что прочности клеевого соединения инструмента с при39906 4

менением сетчатой основы в полторадва раза вьш1е по сравнению с соединениями, выполненными по известному способу.

г Приэтом подобные соединения по прочности и надежности на операциях сверления глубоких отверстий с применением смазочно-охлаждающей жидкости приближаются к прочности

Q паянных инструментов .Данный способ позволяет полностью разгрузить клеевое соединение от действующих на него усилий резания, в результате чего функция клеевого состава сводится лишь к фиксации режущего элемента относительно корпуса инструмента, поскольку сам режущий (направляющий) элемент закреплен под действием сил резания.

Предлагаемое изобретение увеличивает срок эксплуатации дорогостоящего корпуса инструмента, так как ресурс режущих и направляющих элементов в пересчете на машинное время исчисляется часами, а общий срок службы корпуса может прёвьш1ать несколько лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1999 |

|

RU2179268C2 |

| Способ соединения деталей | 2024 |

|

RU2829619C1 |

| Способ склеивания полимерных материалов | 1978 |

|

SU763432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНОГО И/ИЛИ МОРОЗИЛЬНОГО АППАРАТА | 2018 |

|

RU2736470C1 |

| УКАЗЫВАЮЩИЙ НА МАНИПУЛЯЦИИ ЗАЩИТНЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2142165C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ И УЗЛОВ РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА ПУТЕМ СКЛЕИВАНИЯ | 1996 |

|

RU2159365C2 |

| Способ изготовления строительных изделий | 1977 |

|

SU698962A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С КРЕМНИЕВОЙ ПОДЛОЖКОЙ | 2013 |

|

RU2548393C1 |

| НОСИТЕЛЬ ДАННЫХ С ЭЛЕКТРОННЫМ МОДУЛЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2169389C2 |

| КОНСТРУКЦИЯ ДЛЯ СОЕДИНЕНИЯ ПЛОСКИХ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2279517C2 |

1. CndcOB ПОЛУЧЕНИЯ КЛЕЕВОГО СОЕДИНЕНИЯ элементов режущего инструмента, при котором осуществляют подготовку Поверхности соединяемых элементов, наносят слой клея на соединяемые поверхности, совмещают и фиксируют lix, отличающийс я тем, что, с целью повьшения надежности соединения за счет увеличения адгезионного сцепления клея с поверхностями соединяемых элементов, перед нанесением клея в зазоре между соединяемыми элементами размещают теплопроводную сетчатую основу толщиной, равной толщине слоя клея. 2. Способ по п.1, о т л и ч а ющ и и с я тем, что теплопроводную . сетчатую основу закрепляют по периметру поверхности одного из соединяемых элементов при помощи контактной точечной сварки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коротков Ю.В | |||

| и др | |||

| Особенности KOHCTpyiipoBaHHflj изготовления и эксплуатации режущих инструментов с клеевыми соединениями, НИИМаш | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1985-02-15—Публикация

1982-02-26—Подача