2,Способ по п. 1, отличающийся тем, что барботирование слоя отходов осуществляют от поверхности в слой и из слоя к поверхности.

3.Способ по п. 1,отлича ю щ и и с я тем, что барботирование слоя отходами осуществляют параллельно поверхности слоя.

4. Способ по пп. I и 2, отличающийся тем, что дожигание горючих компонентов производят в две стадии, на первой - в барботируемом слое в среде высокотемпературных продуктов сгорания, и на второй - в надслоевом пространстве в факеле горения топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для огневого обезвреживания производственных стоков | 1982 |

|

SU1073530A1 |

| УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 1993 |

|

RU2069818C1 |

| Способ сжигания жидких отходов | 1980 |

|

SU907345A1 |

| Барботажная горелка | 1982 |

|

SU1041707A1 |

| Способ слоевого сжигания жидкого топлива | 1982 |

|

SU1035334A1 |

| Способ слоевого сжигания жидких и газо-ОбРАзНыХ ОТХОдОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU823759A1 |

| Устройство для огневого обезвреживания горючих жидких отходов | 1980 |

|

SU916897A1 |

| Устройство для огневого обезвреживания сточных вод | 1982 |

|

SU1046574A1 |

| УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ СТОЧНЫХ ВОД | 1992 |

|

RU2023953C1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ С КОНТЕЙНЕРНЫМ УДАЛЕНИЕМ МЕХПРИМЕСЕЙ | 2013 |

|

RU2523906C1 |

1. СПОСОБ СЛОЕВОГО СЖИГАНИЯ ЖИДКИХ ОТХОДОВ путем барботирования слоя продуктами сгорания топлива, сжигаемого над слоем, испарения отходов, подачи их в факел и дожиганкш отличающийся тем, что, с целью повьшения эффективности процесса сжигания низкокалорийных жидких отходов, осуществляют дополни.тельно барботирование слоя отходами, предварительно нагретыми продуктами сгорания. /7podi/Kmbi сгорания Жидкие отходы Y -S. и окислитель

1

Изобретение относится к процессу сжигания жидких отходов и может быть использовано для обезвреживания жидких отходов и сжигания кидкого топлива в химической, нефтехимической, электротехнической, деревообрабатывающей и других промышленностях.

Известно устройство для слоевого сжигания жцдких отходов, в котором осуществляется способ сжигания путем барботирования части окислителя через слой горючих отходов с последующим окислением продуктов газификации в среде вторичного воздуха. Устройство содержит барботажную ванну со штуцерами подвода жидких отходов и барботйрующего воздуха и камеру сгорания с амбразурами вторичного йоздуха. При работе устройства барботируемые жидкие отходы вьшосятся в недслоевое пространство, содержащиеся в них горючие компоненты окисляются, а продукты сгорания из зоны горения вьшодятся в атмосферу QJ

Недостатком данного технического решения являе.тся снижение экономичности и устойчивости процесса сжигания .низкокалорийных жидких отходов.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту ярляется способ слоевого сжигания жидких отходов путем барботирования слоя продуктами сгорания топлива, сжигаемого под слоем, испарения отходов, подачи их в факел и дожигания 2.

Однако известное техническое решение характеризуется низкой производительностью сжигания малокалорийных жидких ртходов, которая определяется количеством и температурой

барботйрующего окислителя, так как увеличение производительности процесса ограничено снижением экономичности работы устройства вследствие ухуд5 шения качества сжигания горючих компонентов из-за снижения температуры в топочной камере, увеличения потерь тепла с уходящими газами и гидравлического сопротивления в газовом 0 тракте и контуре рециркуляции, а также снижения температуры б-арботирующих продуктов сгорания в контуре рециркуляции в результате потерь тепла в окружающее пространство. 5 Увеличение содержания в жидких отходах негорючих компонентов определяет необходимость повышения качества теплообмена между продуктами сгорания топлива и слоем отходов. 0 Цель изобретения - повьшение эффективности процесса сжигания низкокалорийных жидких отходов за счет увеличения производительности и улучшения теллообмена между продуктами 5 сгорания и слоем.

Поставленная цель достигается тем, что согласно способу слоевого сжигания жидких отходов путем барботирования слоя продуктами сгорания топлива, сжигаемого над слоем, испарения отходов, подачи их в факел и дожигания, осуществляют дополнительно барботирование слоя отходами, предварительно нагретыми продуктами сгорания.

Кроме того, барботирование слоя отходов .Осуществляют от поверхности в слой и из слоя к поверхности.

При этом барботирование слоя отходами осуществляют параллельно поверхности слоя.

Причем дожигание горючих компонентов проводят в две стадии, на первой - в барботируемон слое в среде высокотемпературных продуктов сгорания, и на второй - в надслоевом пространстве в факеле горения толтлива

Повышение качества теплообмена между продуктами сгорания, топлива, подводимого извне, и слоем обеспечивается турбулизацией и барботироваЬ1И ем слоя активной струей жидких отходов в результате чего процесс слоевого сжигания интенсифицируется, улучшаются режимные характеристики комплекса топочная камера - барбо- тажная ванна за счет уменьшения коэффициента избытка окислителя, потер тепла с уходящими газами в окружающее пространство и расхода энергии на транспортирование продуктов ежигания.

Барботированием слоя отходов, подаваемых в ванну эжектором, обеспечивается перемещение участков слоя к зонам с повьшенным тер морадиационным облучением, перевод низших уровней к поверхности слоя способствует пррдлению времени контакта газового пузыря, барботирукщего в слое. Перемещение отходов в барботажной ванне параллельно поверхности слоя осуществляют со скоростью 0,1-0,3 м/с.

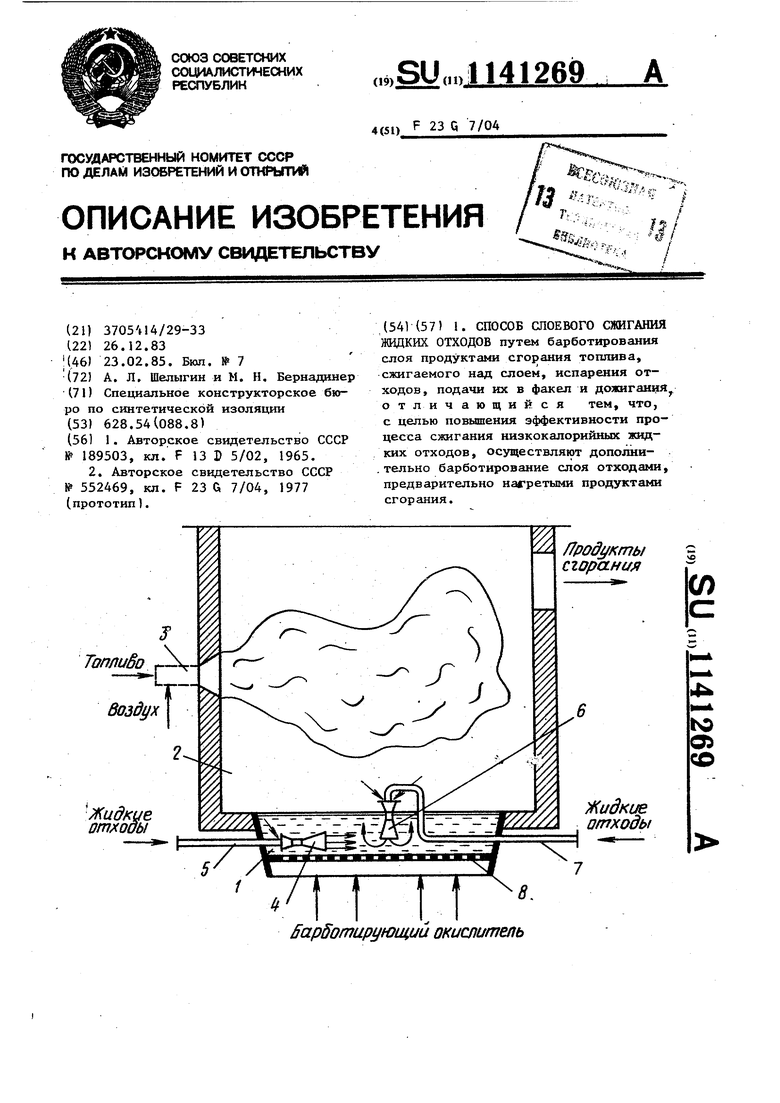

На чертеже изображено устройст,во слоевого сжигания жидких отходов для реализации предлагаемого способа.

Устройство содержит барботажную ванну 1,.установленную в поде топочной камеры 2, укомплектованной горелочным устройством 3. В барботаж- ной ванне 1 в слое отходов и параллельно поверхности слоя установлен эжектор 4, соединенный рабочим соплом с трубопроводом 5 подвода отходов. Для барботирования продуктов сгорания, образующихся в топочной камере 2, служит эжектор 6, приемная камера которого расположена в надслоевом пространстве, а рабочее сопло соединено с трубопроводом 7 додвода отходов. Через барботажную решетку 8 барботирующий газовыйпоток может подводиться в барботажную ванну I в соответствии с известными техническими решениями. С целью защиты приемной камеры эжектора 6 и расположенного над слоем участка трубопровода 7 подвода отходов от возт действия высоких температур продуктов сгорания над ними может быть установлен экран из огнеупорного кирпича, приемная камера эжектора выполняется керамической.

Устройство работает следующим образом.

Через трубопроводы 5 и 7 барботажную ванну 1 заполняют жидкими отходами, например смесью, состоящей из воды и углеводородных компонентов с суммарным содержанием около 5%. Производят розжиг горелочного устройства 3, ив топочной -камере 2 формируют факел горения над поверхностью слоя отходов в барботажной ванне 1. Жидкие отходы в паро- и каплеобразном состоянии выродятся в надслоевое пространство, а их расход компенсируют подачей в барботажную ваину 1 отходов через трубопроводы 5 и ,7 и эжекторы 4 и 6. Давление отходов в трубопроводах 5 и 7 и на рабочих соплах эжекторов 4 и 6 устанавливают в интервале 0,5-2,0 ати. В результате использовглия активной струи подаваемых на сопло жидких отходов производят эжектирование эжектором 4 жидких отходов, находяпщхся в слое бар- ботажной ванны 1, что позволяет перемещать их в ванне в горизонтальном направлении, а эжектором 6 - продуктов сгорания, образуюпщхся в топочной камере 2, которые направляют в слой от его поверхности через проточные каналы эжектора 6 с последующим возвратом в надслоевое пространство через движущийся в горизонтальном направлении поток отходов. Активная струя отходов, подаваемых по трубопроводу 7, образует с продуктами сгорания, эжектируемыми иэ топочной камеры 2 на уровне надслоевого пространства, водопаровую эмульсию, которая при барботировании через слой отходов нагревает и переводит в парои газообразное состояние жидкие отходы, в которых при температуре инициирования реакции окисления горючие углеводородные компоненты сжигаются до двуокиси углерода, воды и продуктов недожога, которые направляются в надслоевое пространство и дожигаются до нейтральных компонентов в факеле продуктов сгорания.

Испытания предлагаемой установки проводились при условиях: сжигаемые |жидкие отходы - смесь воды, толуола, ацетона, этанола с суммарным содержаниSем органики базовая топочная камера - топка котлоагрегата ДКВР 10/13; площадь барботажной ванны 1, 5х 1 j 5 м эжектирукицее устройство - эжектор дл перемещения отходов параллельно поверхности сцоя (с расположением на оси симметрии барботажной ванны) и четыре эжектора для перемещения продуктов сгорания в слое отходов. При оценке эффективности в условиях предлагаемого режима эксплуатации котлоагрегата ДКВР 10/13 при производительности 100% в сравнении с известным,максимальный расход по сжигаемым отходам в предлагаемом тех ническом решении составляет т/ в известном - 0,640 т/ч, при этом КПД котлоагрегата составил 87%, а 9 в известном техническом решении 81%. Предлагаемое техническое решение экономичнее известного, и при соразмерных с ним габаритах реализукщее процесс сжигания устройство обладает повышенной производительностью, так в результате увеличения турбуликаквремени контакта барботирую - зации и щих продуктов сгорания с испаряющимися и сжигаемыми отходами, а также температуры барботирующих продуктов сгорания интенсифицируется теплообмен между барбртирукяцими продуктами сгорания и слоем отходов и исключаются тепловые и гидравлические потери, характерные для известных технических решений.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU189503A1 | |

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ слоевого сжигания жидких отходов | 1974 |

|

SU552469A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Топливо - .,- Воздух Жидкие ит;(ооы / ,1 ар5отирующ | |||

Авторы

Даты

1985-02-23—Публикация

1983-12-26—Подача