Изобретение относится к энергетике rf может быть использовано для сжигания жидкого тйплива и горючих жидких отходов нефтеперерабатывающей промышленности.

Известен способ слоевого сжигания жидкого топлива путем барботажа части окислителя сквозь толщу топлива по всей его глубине I).

Недостатком данного способа является низкая надежность, так как устройства, реализующие его, быстро выходяг из строя из-за разрушения стенок барботажной ванйы.

Наиболее близким по технической сущяости к предлагаемому является способ слоебого сжигания жидкого топлива путем барвотирования части окислителя ,через слой топлива, окислительного пиролиза и дожигания топливовоздушной смеси, при подаче в зону дожигания вторичного окислите ля (2).

Однако этот способ характеризуется ййзкой экономичностью из-за недостаточной) дельной производительности аеркала барботажа.

Целью изобретения является повышение Экономичности путем повышения удельной Ьроизводмтельностн.Указанная цель достигается тем, что 60 }-ласно способу слоевого сжигаЯия -жидкоРд (Топлива, путем барботированйя части окислителя через слой топлива, окислительного пиролиза и дожигания топливовоздушной смеси при подаче в зону дожигания вторичного окислителя, часть смеси после пиролиза отбирают и,.подают в верхнюю зону слоя топлива, а в процессе пиролиза дополнительно подают окислитель в количестве 30-40 /о от теоретически необходимого для полного сжигания.

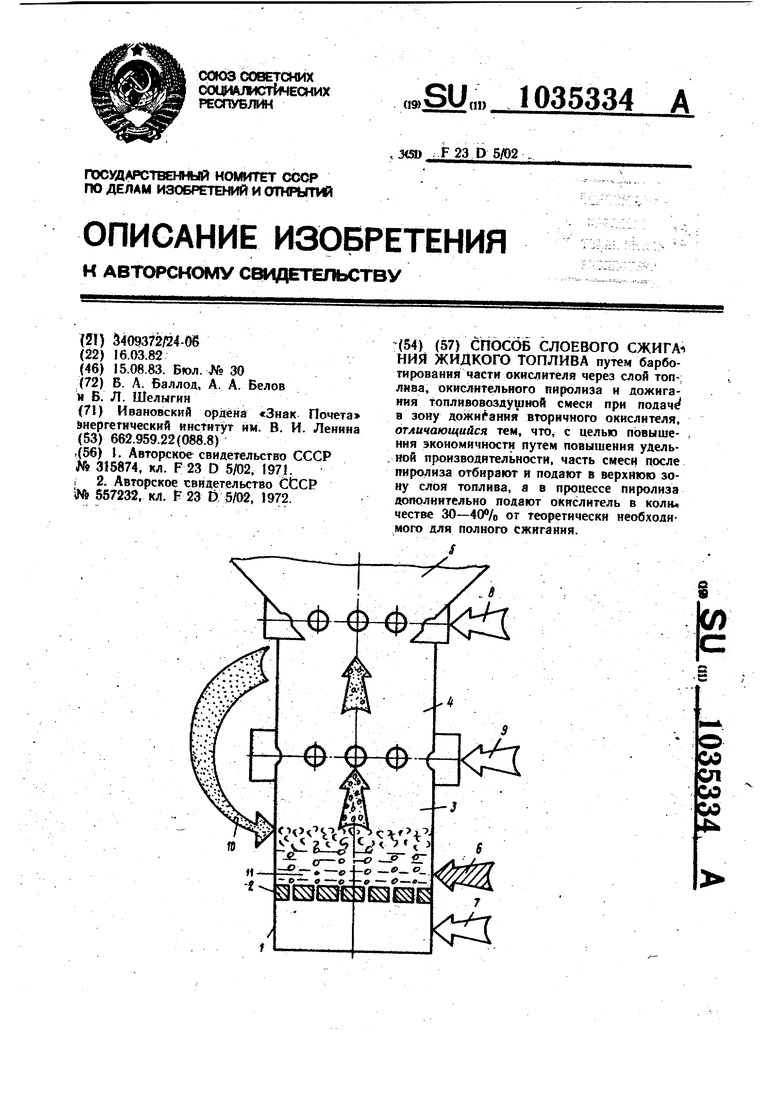

На чертеже атически изображено устройство, реалй сцее предлагаемый способ.

Устройство содержит корпус 1 с барботажной решеткой 2 и зонами 3, 4 и 5 сепарации, окислительного пиролиза и дожигания соответственно.

Подача топлива осуществляется потоком 6, первичного и вторичного окислителя - потоками 7 и 8, окислителя в зону 4 пиролиза - потоком 9, а рециркуляции продуктов пиролиза - пототсом 10. Над барботажной решеткой 2, расположен слой 11 барботажа.

Способ слоевого сжигания осуществля ется следующим образом.

Жидкое топливо подают на барботажную решетку 2, через которую пропускают первичный поток 7 окислителя. Образующую сй в результате термического разрушения пеиного слоя топливовоздушную смесь направляют в зону 4 окислительного пиролиза, куда потоком 9 направляют окислитель в количестве 30-40% от теоретически неЬбходимого для полного сжигаНИЯ .Далее смесь поступает в зону 5 ложигання, при этом часть отбирают и подают в верхИюю часть слоя 11 барботажа, а в зону 5

дожигания подак т потоком 8 вторичный, окислитель, в количестве, необходимом для полного сжигания топлива.

В результате насыщения верхней части слоя II барботажа мелкодисперсными включениями продуктов пиролиза, которые подаются потоком 10, на поверхности слоя 11 образуется мелкоячеистая тонкостенная . Интенсификация удельной производительности зеркала барботажа слоя II обусловлена легкостью разрушения тонкостенных пузырей, пленки которых содержат вклю, чения частиц продуктов пиролиза и при их разрыве образуют множество мелких капель.

- Пример. В топке кртла ТВГ-8 сжигает.Ья низкосортное обводненное жидкое топлицо типа дизельного с плотностью f 1 950 кг/м и вязкостью- 40х). Pafc ход топлива со средней теплотой сгорани;я

(36,5 МДж/кг составляет В 0,3 кг/с. (.Топливо с температурой 338 К поступает р слой барботажной ванны, начальная высота Н которого 0,08 м. Через отверстия барботажной решетки в слой поступает часть Окислителя первичный воздух - с

расходом V| 0,3 м/с. При этом скоростьV( барботажного агента на поверхности слоя с поперечным сечением ,5 м равна 0,55 м/с, а суммарное сопротивление Р„ слоя и барботажной решетки 1260 Н/м. В результате барботажа на поверхности слоя

образуется пена, при разрушении пузырейКоторой в надслоевую зоиу первичным воздухом выносятся капли различной дисперсности. Генерируемый таким образом поток первичной топливовоздушной смеси поступает в зону окислительного пиролиза {форкамеру), куда тангенциальным потоком вводится вторичный воздухе расходомYj 9- 1,1 , что составляет 30-40% от теоре тически необходимого для горения. В результате часть топлива сгорает в форкамере при температуре 1200-1300 К. При этой температуре интенсивно протекают процессы газификации капель жидкого топлива и сажеобразования.

При увеличении расхода вторичного воздуха выше 40%, значительная часть топлива сгорает в форкамере, что резко снижает концентрацию сажи в этой зоне, а вызванное этим увеличение температуры отражается на стойкости обмуровки форкамеры, что снижает надежность работы установки в целом. При уменьшении расхода вторичного воздуха ниже 30% трудно лостичь устойчивого горения в зоне пиролиза, а температура при этом становится недостаточной для интенсивного протекамня эндотермической

реакции сажеибразоваиия.

Образованиые в форкамере- продукты газификации, пиролиза и неполного горения через амбразуру форкамеры вводятся в топку. В устье форкамеры расположены сопла для подачи оставшейся части воздуха с расходом Yf 1.4-I, . В результате происходит полное сжигание топлива с образованием жестко светящегося факела, длина которого не превышает 1,2- 1,5 м, что особенно ценно для малогабаритных топок современных промышленных котлов.

В результате тангенциального ввода вторичного воздуха н интенсивного образования продуктов сгорания а форкамере создается избыточное давление порядка 20- 25 кг/м по отношению к верхней границе барботируемого слоя. Под воздействием этого перепада часть газового потока, содер; жашего мелкодисперсные продукты лнза. по специальио организованному кана лу рецнркулирует из форкамеры в верхнюю

часть барботируемого слоя. Такнй оСра зом, верхняя частв. слоя насыщается частицами сажи в количестве С 5-10 г/кг топлива, что приводит к интеиснфикации пенообразования и утонцшеиию пленок поверхностных пузырей. Газосодержаиие слоя достигает Y 0,7, что предопределяет высокую удельную производительность зеркала барботажа в 1,3 кг/м (), т. е. на й% выше, чем в известных способах. При этом за счет утоньшения пленок поверхностных пузырей и введения процесса барботажа при умеренных скоростях первичного воздуха обеспечивается генерация первичной топливовоздушиой смеси с высоким содержанием мелкодисперсных капель размером 1рО---150 мкм. Кроме того, сравнительно невысокие температуры газов в форкамере обеспечивают надежную работу ее элементов.

Использование предлагаемого способа позволяет существенно повысить экоиомичиость, а также надежность работы устройств в которых возможна его реализацня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барботажная горелка | 1985 |

|

SU1444588A1 |

| Способ слоевого сжигания жидкого топлива | 1984 |

|

SU1210002A1 |

| Барботажная горелка | 1982 |

|

SU1041707A1 |

| Способ слоевого сжигания жидких отходов | 1983 |

|

SU1141269A1 |

| Способ сжигания топлива и горючих жидких отходов | 1982 |

|

SU1065657A1 |

| Способ сжигания жидкого топлива | 1985 |

|

SU1281819A1 |

| Устройство для огневого обезвреживания плавящихся отходов в упаковке | 1990 |

|

SU1728588A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1982 |

|

SU1046573A1 |

| Устройство для огневого обезвреживания плавящихся отходов в упаковке | 1990 |

|

SU1730504A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1985 |

|

SU1285265A1 |

СПОСОБ СЛОЕВОГО СЖИГА- НИИ ЖИДКОГО ТОПЛИВА путем барботировання части окислителя через слой топ-; лива, окислнтельиого пиролиза и дожигаиия ТопливовоздушноЯ смеси при подач в зону дожимания вторичного окислителя, отличающийся тем, что, с целью пЬвышеиия экономичности путем повышения удельной производительности, часть смеси после тролиза отбирают и подают в верхнюю зону слоя топлива, а в процессе пиролиза дополнительно подают окислнтель в колн честве 30-40 /0 от теоретически необходимого для полного сжигания.

| I | |||

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВАЕСПСОЮгИАЯП ,,,.,.,., , . -^.,.,,,,,.-, n['...U:l.G--[: ]\!ПГ:П-.Бчь;;иоггкА | 0 |

|

SU315874A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| , 2 | |||

| Барботажная горелка | 1972 |

|

SU557232A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-16—Подача