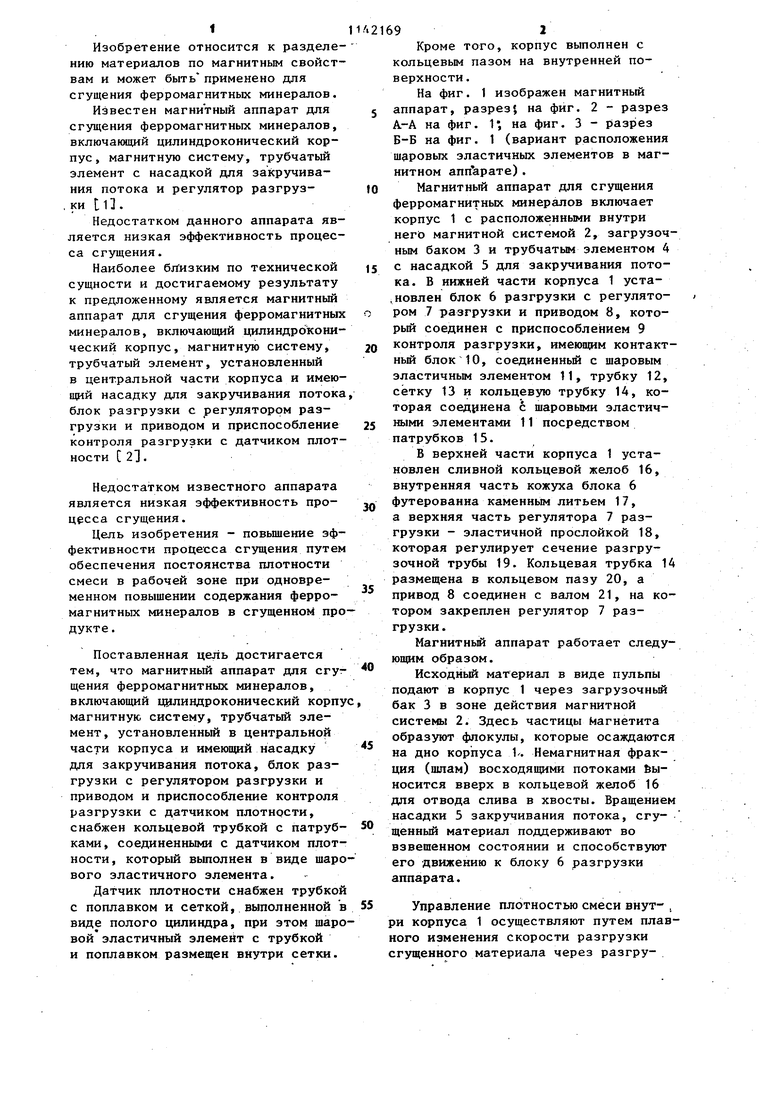

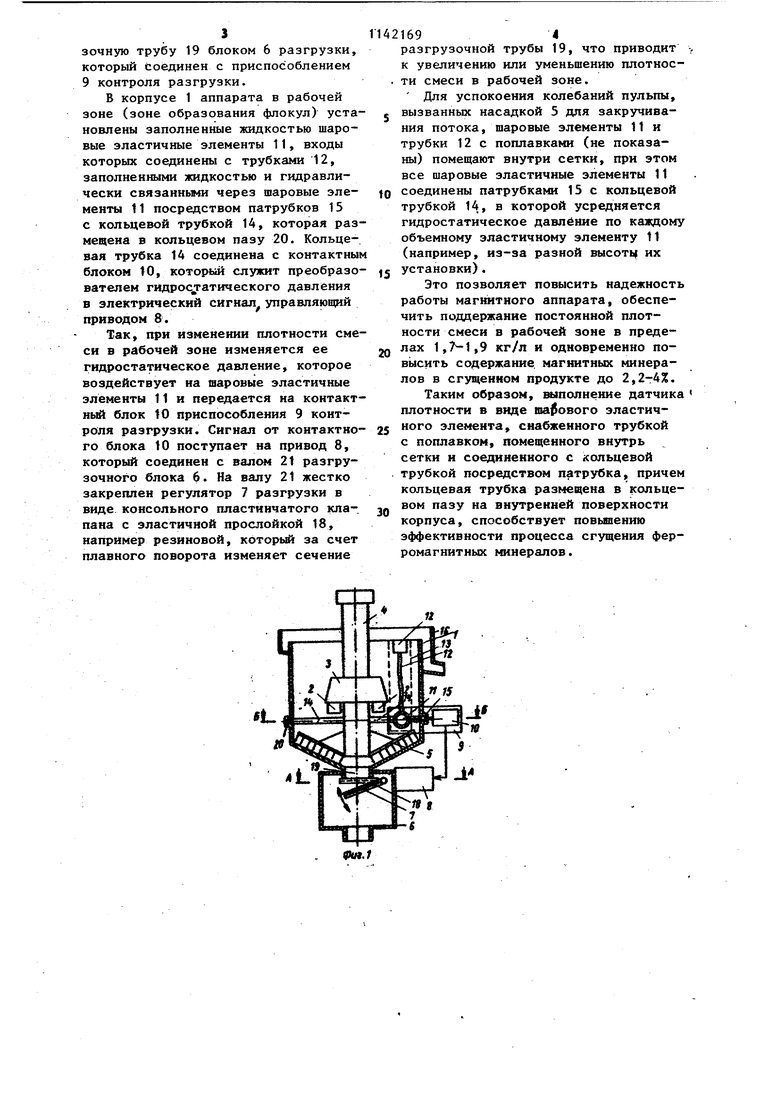

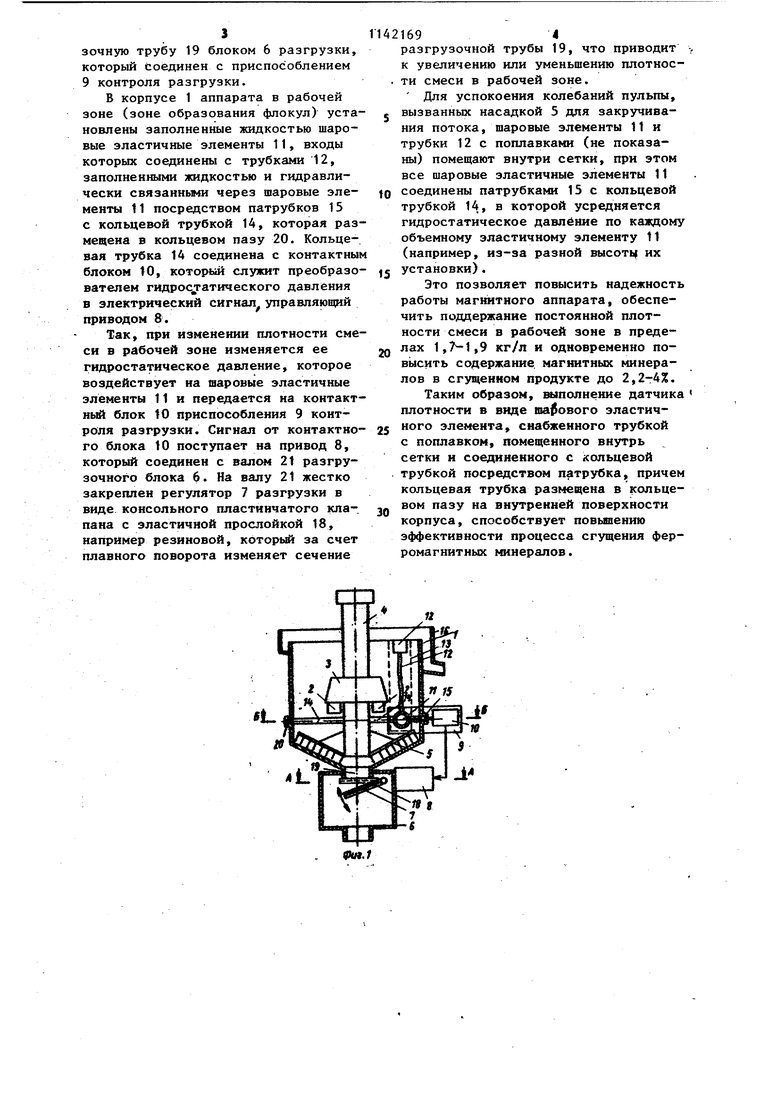

i Изобретение относится к разделе нию материалов по магнитньпч свойствам и может быть применено для сгущения ферромагнитных минералов. Известен магнитный аппарат для сгущения ферромагнитных минералов, включающий цилиндроконический корпус, магнитную систему, трубчатый элемент с насадкой для закручивания потока и регулятор разгруз, ки t U . Недостатком данного аппарата является низкая эффективность процесса сгущения. Наиболее близким по технической сущности и достигаемому результату к предложенному является магнитный аппарат для сгущения ферромагнитных минералов, включающий цилиндроконический корпус, магнитную систему, трубчатый элемент, установленный в центральной части корпуса и имеющий насадку для закручивания потока блок разгрузки с регулятором разгрузки и приводом и приспособление контроля разгрузки с датчиком плотности С 2. Недостатком известного аппарата является низкая эффективность процесса сгущения. Цель изобретения - повьпиение эффективности процесса сгущения путем обеспечения постоянства плотности смеси в рабочей зоне при одновременном повыщении содержания ферромагнитных минералов в сгущенном про дукте. Поставленная цель достигается тем, что магнитный аппарат для сгут щения ферромагнитных минералов, включающий цулиндроконический корпу магнитную систему, трубчатый элемент, установленный в центральной части корпуса и имеющий насадку для закручивания потока, блок разгрузки с регулятором разгрузки и приводом и приспособление контроля разгрузки с датчиком плотности, снабжен кольцевой трубкой с патрубками, соединенными с датчиком плотности, который выполнен в виде шаро вого эластичного элемента. Датчик плотности снабжен трубкой с поплавком и сеткой, выполненной в виде полого цилиндра, при этом шаро вой эластичный элемент с трубкой и поплавком размещен внутри сетки. 92 Кроме того, корпус выполнен с кольцевым пазом на внутренней поверхности. На фиг. 1 изображен магнитный аппарат, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 (вариант расположения шаровых эластичных элементов в магнитном аппарате) . Магнитный аппарат для сгущения ферромагнитных минералов включает корпус 1 с расположенными внутри него магнитной системой 2, загрузочным баком 3 и трубчатым элементом 4 с насадкой 5 для закручивания потока. В нижней части корпуса 1 уста.новлен блок 6 разгрузки с регулятором 7 разгрузки и приводом 8, которьй соединен с приспособлением 9 контроля разгрузки, имеющим контактный блок 10, соединенный с шаровым эластичным элементом t1, трубку 12, сетку 13 и кольцевую трубку 14, которая соед11нена с шаровыми эластичными элементами 11 посредством патрубков 15. В верхней части корпуса 1 установлен сливной кольцевой желоб 16, внутренняя часть кожуха блока 6 футерованна каменным литьем 17, а верхняя часть регулятора 7 разгрузки - эластичной прослойкой 18, которая регулирует сечение разгрузочной трубы 19. Кольцевая трубка 14 размещена в кольцевом пазу 20, а привод 8 соединен с валом 21, на котором закреплен регулятор 7 разгрузки. Магнитньй аппарат работает следующим образом. Исходньй материал в виде пульпы подают а корпус 1 через загрузочный бак 3 в зоне действия магнитной системы 2. Здесь частицы Магнетита образуют флокулы, которые осаждаются на дно корпуса 1-. Немагнитная фракция (шлам) восходящими потоками 6ыносится вверх в кольцевой желоб 16 для отвода слива в хвосты. Вращением насадки 5 закручивания потока, сгущенный материал поддерживают во взвешенном состоянии и способствуют его движению к блоку 6 разгрузки аппарата. Управление плотностью смеси внут- , и корпуса 1 осуществляют путем плавого изменения скорости разгрузки гущенного материала через разгрузочную трубу 19 блоком 6 разгрузки, который йоединен с приспособлением 9 контроля разгрузки.

В корпусе 1 аппарата в рабочей зоне (зоне образования флокул) установлены заполненные жидкостью шаровые эластичные элементы 11, входы которых соединены с трубками 12, заполненными жидкостью и гидравлически связанными через шаровые элементы 11 посредством патрубков 15 с кольцевой трубкой 14, которая размещена в кольцевом пазу 20. Кольцевая трубка 14 соединена с контактным блоком 10, который служит преобразователем гидростатического давления в электрический сигнал управляюш;ий приводом 8.

Так, при изменении плотности смеси в рабочей зоне изменяется ее гидростатическое давление, которое воздействует на шаровые эластичные элементы 11 и передается на контактньй блок to приспособления 9 контроля разгрузки. Сигнал от контактного блока 10 поступает на привод 8, который соединен с валом 21 разгрузочного блока 6. На валу 21 жестко закреплен регулятор 7 разгрузки в виде консольного пластинчатого клапана с эластичной прослойкой 18, например резиновой, котор за счет плавного поворота изменяет сечение

1421694

разгрузочной трубы 19, что приводит -. к увеличению или уменьшению плотнос. ти смеси в рабочей зоне.

Для успокоения колебаний пульпы, J вызванных насадкой 5 цпя закручивания потока, шаровые элементы 11 и трубки 12 с поплавками (не показаны) помещают внутри сетки, при этом все шаровые эластичные элементы 11 соединены патрубками 15 с кольцевой трубкой 14, в которой усредняется гидростатическое давление по каждому объемному эластичному элементу 11 (например, из-за разной высотц их |с установки).

Это позволяет повысить надежность работы магнитного аппарата, обеспечить поддержание постоянной плотности смеси в рабочей зоне в пределах 1,-1,9 кг/л и одновременно повысить содержание, магнитных минералов в сгущенном продукте до 2,2-4%.

Таким образом, шлполнение датчика плотности в виде шагового эластичного элемента, снабженного трубкой с поплавком, помещенного внутрь сетки и соединенного с кольцевой трубкой посредством патрубка, причем кольцевая трубка размещена в кольцевом пазу на внутренней поверхности корпуса, способствует повышению эффективности процесса сгущения ферромагнитных минералов. А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный сгуститель | 1982 |

|

SU1024106A1 |

| Магнитный аппарат для сгущенияфЕРРОМАгНиТНыХ МиНЕРАлОВ | 1977 |

|

SU795569A1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ ТОПЛИВ В ДИНАМИЧЕСКИХ УСЛОВИЯХ | 2011 |

|

RU2453839C1 |

| УСТРОЙСТВО ДЛЯ ЭРЛИФТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2132297C1 |

| Устройство для непрерывного дозирования жидкости в затрубное пространство паровой скважины | 1979 |

|

SU926244A1 |

| Аппарат для очистки жидкостей от ферромагнитных частиц | 1980 |

|

SU889097A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2010 |

|

RU2448774C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1998 |

|

RU2146561C1 |

| Полочный сгуститель | 1979 |

|

SU867394A1 |

| Конус с электроавтоматической разгрузкой осадка | 1948 |

|

SU129565A1 |

1. МАГНИТНЫЙ АППАРАТ ДЛЯ СГУЩЕНИЯ ФЕРРОМАГНИТНЫХ МИНЕРАЛОВ, включающий цилиндроконичеекий корпус, магнитную систему, трубчатый элемент, установленный в центральной части корпуса и имеющий нарадку для закручивания потока, ёлок разгрузки с регулятором разгрузки и приводоми приспособление контроля разгрузки с датчиком плотности, отличающийся i, тем, что, с целью повышения эффективности процесса сгущения путем обеспечения постоянства плотности смеси в рабочей зоне при одновременном повышении содержания ферромагнитных минералов в сгущенном продукте, он снабжен кольцевой трубкой с патрубками, соединенными с датчиком плотности, который выполнен в виде шарового эластичного элемента. 2.Аппарат по п. 1, отличающийся тем, что датчик а о плотности снабжен трубкой с поплавком и сеткой, вьшолненной в виде (Л полого цилиндра, при этом шаро&ой эластичный элемент с трубкой и.поплавком размещен внутри сетки. 3.Аппарат по п. 1 и 2, отличающийся тем, что корпус вьшолнсн с кольцевым пазом на внутренней поверхности.

15 ii

П

fpuz,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Магнитный аппарат для сгущенияфЕРРОМАгНиТНыХ МиНЕРАлОВ | 1977 |

|

SU795569A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство автоматического регулирования скорости разгрузки магнетита из дешламатора | 1979 |

|

SU784911A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-02-28—Публикация

1983-07-21—Подача