Изобретение относится к лабораторным методам оценки эксплуатационных свойств моторных топлив, в частности к установкам для определения термоокислительной стабильности (ТОС) топлив в динамических условиях и может быть использовано в нефтехимической, авиационной, автомобильной и других отраслях промышленности.

Известна установка ДТС-1 для определения ТОС авиакеросинов при однократной их прокачке через контрольные элементы. Установка состоит из последовательно расположенных и связанных трубопроводами следующих элементов: расходной емкости с анализируемым топливом, побудителя расхода, фильтра предварительной очистки, нагреваемых контрольных элементов - оценочной трубки и контрольного фильтра, приемной емкости, а также запорной арматуры, приборов измерения и регулирования заданных режимных параметров испытания: температуры топлива, давления и расхода топлива (ГОСТ 17751. Топливо для реактивных двигателей. Метод определения термической стабильности в динамических условиях).

Недостатками этой установки является низкая точность определения количества отложений на оценочной трубке при визуальной (в сравнении с цветной шкалой) их оценке, а также большое количество топлива (~40 дм3), необходимое для определения его ТОС.

Известна установка JFTOT, в которой для оценки ТОС авиакеросинов требуется относительно небольшое количество топлива (0,6 дм3). В этой установке осуществляют однократную прокачку топлива через оценочную трубку и контрольный фильтр, установленные в трубчатом корпусе. Нагрев топлива осуществляют от оценочной трубки, к концам которой подведен электрический ток от понижающего трансформатора. Температурным параметром в методе является температура стенки оценочной трубки, которую измеряют термопарой, помещенной в пространство внутри оценочной трубки (ГОСТ Р 52954. Нефтепродукты. Определение термоокислительной стабильности топлив для газовых турбин. Метод JFTOT).

Недостатком этой установки является низкая точность определения показателя ТОС, связанная с косвенной оценкой количества отложений на оценочной трубке (по цветному стандарту), а также качественной оценкой этого показателя (в баллах), низкая температура топлива в корпусе оценочной трубки по сравнению с максимальной температурой топлива в современных авиадвигателях. Материал оценочной трубки (алюминиевый сплав) отличается от материала, из которого выполнены узлы топливной системы авиадвигателей (нержавеющая сталь).

Известна также установка ДТС-2 для оценки ТОС авиакеросинов, определение количества отложений в которой осуществляют путем регистрации и наложения друг на друга зависимостей отраженной от поверхности оценочной трубки яркости по ее длине до и после испытания, а также наложения на них поля температуры оценочной трубки. В установке предусмотрена однократная прокачка топлива по зазору между трубчатым корпусом и оценочной трубкой, внутри которой помещен спиральный нагреватель. Для измерения температурного поля вдоль оценочной трубки в трубчатом корпусе установлено шесть термопарных гнезд с термопарами, измеряющими температуру топлива на расстоянии 1,5 мм от поверхности оценочной трубки (Авторское свидетельство сер. №714278, G01N 31/12, 1980 г.).

Недостатками этой установки являются низкая достоверность показателей ТОС, обусловленная погрешностью установки термопар на расстоянии 1,5 мм от поверхности оценочной трубки, а также большие габариты установки, корпуса и оценочной трубки (600 мм). Кроме того, для проведения испытаний в этой установке требуется относительно большое количество топлива (10 дм3).

Наиболее близкой по технической сущности и взятой за прототип является установка для оценки ТОС авиакеросинов, содержащая расходную емкость с анализируемым топливом, соединенную трубопроводной линией с установленными в ней последовательно по потоку побудителем расхода, фильтром предварительной очистки с входным патрубком, расположенным в нижней части вертикально установленного трубчатого корпуса, в верхней части которого выполнены два выходных патрубка, соединенных между собой трубопроводной линией с установленным в ней управляемым клапаном. В корпусе концентрично размещена и герметично закреплена с образованием кольцевого зазора оценочная трубка с нагревателем потока, внутри которой установлено приспособление для крепления термопар, измеряющих температуру стенки оценочной трубки в заданных точках. С наружной стороны этой трубки над входным патрубком закреплена перфорированная кольцевая насадка для стабилизации потока топлива после его ввода. На выходе топлива из трубчатого корпуса размещен контрольный фильтр, датчик давления топлива, датчик перепада давления на контрольном фильтре и регулятор давления прокачиваемого топлива, установленный в линии слива топлива в приемную емкость из первого или второго выходных патрубков (Патент РФ №2236001 G01, N 33/22, 2003 г.).

Технический результат изобретения - повышение точности оценки ТОС за счет приближения температуры испытания к реальным температурам эксплуатации авиадвигателей, увеличения длины рабочей части оценочной трубки и обеспечения более плотного прилегания термопар к стенке оценочной трубки.

Указанный технический результат достигается тем, что в известной установке для определения термоокислительной стабильности топлив в динамических условиях, содержащей расходную емкость с анализируемым топливом, соединенную трубопроводной линией с установленными в ней последовательно по ходу потока топлива побудителем расхода и фильтром предварительной очистки с расположенным в нижней части входным патрубком вертикально установленного трубчатого корпуса, в верхней части которого выполнены два выходных патрубка, соединенные между собой трубопроводной линией с установленным в ней управляемым клапаном, концентрично размещенную и герметично закрепленную в корпусе с образованием кольцевого зазора оценочную трубку с установленными в ней нагревателем потока топлива и приспособлением для крепления термопар, измеряющих температуру стенки в заданных точках оценочной трубки, с наружной стороны которой над входным патрубком закреплена перфорированная кольцевая насадка, контрольный фильтр, размещенный на выходе топлива из трубчатого корпуса, датчик давления топлива, датчик перепада давления на контрольном фильтре и регулятор давления прокачиваемого топлива, установленный в линии слива топлива в приемную емкость из первого или второго выходных патрубков, согласно изобретению нагреватель потока топлива выполнен в виде помещенного в оценочную трубку металлического цилиндра с внутренней спиралью, длина спиральной части которой равна расстоянию между входным и вторым выходным патрубками, приспособление для крепления термопар выполнено из теплопроводного материала в виде надеваемого на металлический цилиндр нагревателя потока топлива съемного чехла, на внешней стороне цилиндрической поверхности которого имеются продольные каналы, глухой торец каждого из которых находится на уровне точки размещения индивидуальной термопары, нижняя из которых находится на уровне входного патрубка, а верхняя - на уровне второго выходного патрубка, при этом трубчатый корпус дополнительно содержит съемную крышку с осевым каналом с установленной в нем термопарой и вставку из мягкого металла с осевым каналом, в которой герметично размещен контрольный фильтр, вставка размещена на внутреннем выступе трубчатого корпуса, служит опорой съемной крышки и разделяет корпус на полости до и после контрольного фильтра, а осевые каналы вставки и съемной крышки сообщены с первым выходным патрубком трубчатого корпуса, второй выходной патрубок которого выполнен ниже вставки, при этом установка дополнительно содержит программный блок управления, к соответствующим входам которого подключены датчики давления жидкости, перепада давления на контрольном фильтре и термопары, а выходы программного блока управления связаны с управляющими входами побудителя расхода, нагревателя потока и запорных клапанов, а также тем, что приемная емкость дополнительно содержит крышку-поплавок с двумя патрубками, к одному из которых через регулятор давления топлива подключена основная рабочая линия слива топлива, соединенная с первым и вторым выходными патрубками корпуса, а к другому патрубку крышки-поплавка через соответствующие клапаны подключены линии промывки обеих полостей датчика перепада давления и линии до регулятора давления.

На фиг.1 представлена блок-схема установки для определения термоокислительной стабильности топлив в динамических условиях;

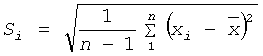

- фиг.2а - нагреватель потока топлива с приспособлением для крепления термопар (в сборе);

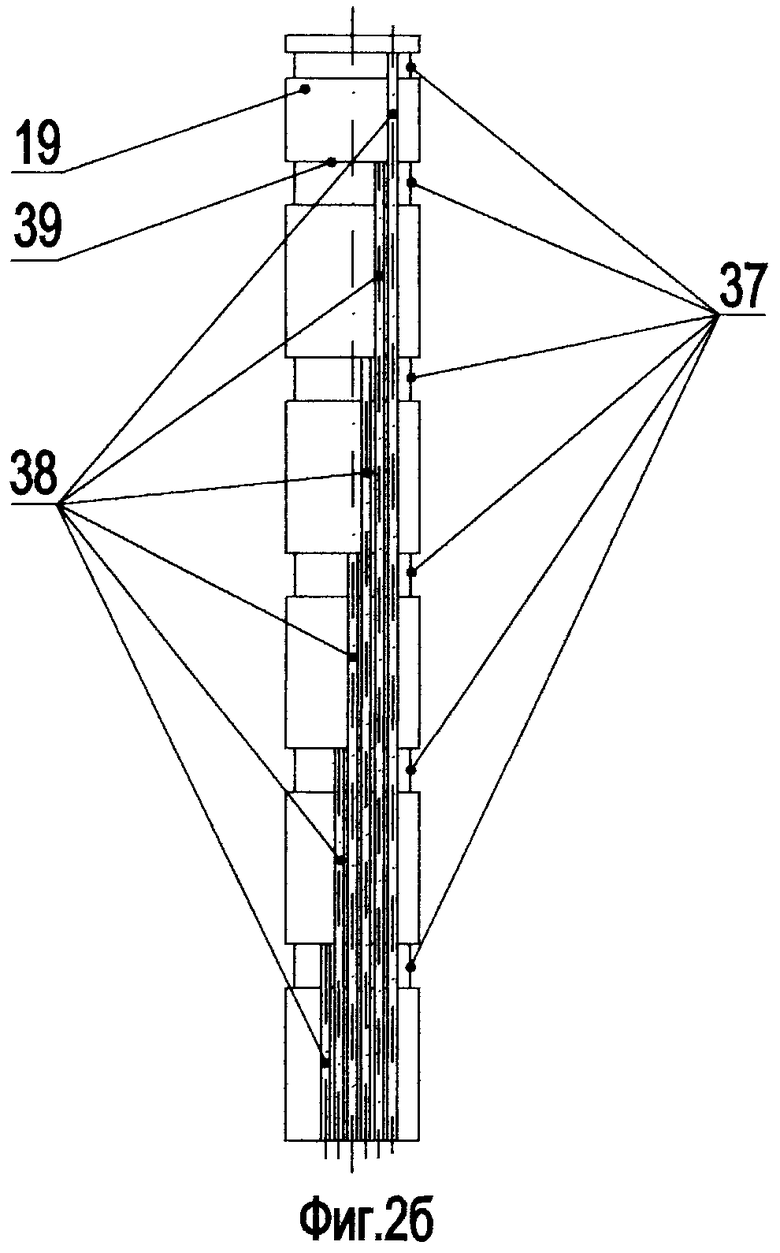

- фиг.2б - чехол приспособления для крепления термопар;

- фиг.2в - сечение А-А на фиг.2а;

- фиг.2г - сечение Б-Б на фиг.2в.

Установка включает расходную емкость 1 для анализируемого топлива, крышку 2 с заборной трубкой, соединенной трубопроводом с установленными в нем последовательно по потоку побудителем расхода 3 (как вариант - насоса плунжерного типа, используемого в жидкостной хроматографии) и фильтром 4 предварительной очистки (как вариант - фильтра из нитроцеллюлозы пористостью 1-2 мкм). Входной патрубок 5 вертикального трубчатого корпуса 6 расположен в нижней части корпуса. В верхней части корпуса 6 выполнены два выходных патрубка 7 и 8, соединенные между собой трубопроводной линией с установленным в ней управляемым клапаном 9. Патрубок 7 выполнен в съемной крышке 10, которая опирается на вставку 11 из мягкого металла с герметично установленным в ней контрольным фильтром 12 (как вариант - сетка из нержавеющей или никелевой проволоки, используемой в авиафильтрах). Внутри корпуса 6 размещена и герметизирована уплотнительным кольцом 13 полированная оценочная трубка 14 из нержавеющей стали, один конец которой заглушен, образующая с корпусом 6 кольцевой зазор. Внутри оценочной трубки 14 установлен нагреватель потока топлива, выполненный в виде металлического цилиндра 15 с внутренней спиралью 16, а с наружной стороны оценочной трубки 14 над входным патрубком 5 закреплена перфорированная кольцевая насадка 17 из нержавеющей стали, необходимая для выравнивания потока топлива после его ввода. Приспособление для крепления термопар 18 (фиг.2а, 2б, 2в, 2г) расположено между оценочной трубкой 14 и металлическим цилиндром 15 нагревателя и выполнено в виде металлического чехла 19. Нижняя термопара 18 установлена на уровне входного патрубка 5, а верхняя 18 - на уровне второго выходного (перепускного) патрубка 8. Место установки верхней и нижней термопар выбрано из условий максимального использования длины оценочной трубки для определения показателя «Температура начала образования отложений» -  , °C. Датчик 20 давления топлива в системе, датчик перепада давления 21 (как вариант типа «Сапфир - 22МП») на контрольном фильтре 12 и термопары 18 (как вариант хромель-копель) подключены к соответствующим входам программного блока 22 управления, конструкция которого разработана с использованием стандартных электронных компонентов, преобразующих входящие аналоговые сигналы в цифровые, пригодные для регистрации данных в ПЭВМ, позволяющей использовать операционную систему не ниже Windows 95. Выходы блока 22 управления связаны с управляющими входами побудителя расхода 3, внутренней спирали 16 нагревателя потока и запорных клапанов 9, 23, 24, 25, 26. Клапан 25 является предохранительным от превышения установленного давления. Приемная емкость 27 топлива содержит крышку-поплавок 28 с двумя патрубками 29, 30. К патрубку 30 через контрольный фильтр 12 и регулятор давления 31 (как вариант - вентиль тонкой регулировки) подключена основная рабочая линия слива топлива, а к патрубку 29 через клапаны 23, 24 подключены линии промывки полостей датчика 21 перепада давления, а через клапан 26 - участки линии до регулятора давления 31. Оценочную трубку 14 устанавливают в корпусе 6 и герметизируют в зоне низких температур уплотнительным резиновым кольцом 13 с помощью накидной гайки 32. На внутреннем выступе 33 (с кольцевым герметизирующим шипом) в верхней части трубчатого корпуса 6 установлена вставка 11 из мягкого металла (алюминия), выполняющая роль герметизирующей прокладки, в которой герметично размещен (завальцован) контрольный фильтр 12. На вставке 11 установлена съемная крышка 10 с кольцевым герметизирующим шипом и выходным штуцером 7, в котором установлена термопара 34 измерения температуры топлива на выходе из корпуса 6. С помощью верхней накидной гайки 35, а также кольцевых шипов на внутреннем выступе 33 и съемной крышке 10 достигается герметизация внутренних полостей корпуса 6.

, °C. Датчик 20 давления топлива в системе, датчик перепада давления 21 (как вариант типа «Сапфир - 22МП») на контрольном фильтре 12 и термопары 18 (как вариант хромель-копель) подключены к соответствующим входам программного блока 22 управления, конструкция которого разработана с использованием стандартных электронных компонентов, преобразующих входящие аналоговые сигналы в цифровые, пригодные для регистрации данных в ПЭВМ, позволяющей использовать операционную систему не ниже Windows 95. Выходы блока 22 управления связаны с управляющими входами побудителя расхода 3, внутренней спирали 16 нагревателя потока и запорных клапанов 9, 23, 24, 25, 26. Клапан 25 является предохранительным от превышения установленного давления. Приемная емкость 27 топлива содержит крышку-поплавок 28 с двумя патрубками 29, 30. К патрубку 30 через контрольный фильтр 12 и регулятор давления 31 (как вариант - вентиль тонкой регулировки) подключена основная рабочая линия слива топлива, а к патрубку 29 через клапаны 23, 24 подключены линии промывки полостей датчика 21 перепада давления, а через клапан 26 - участки линии до регулятора давления 31. Оценочную трубку 14 устанавливают в корпусе 6 и герметизируют в зоне низких температур уплотнительным резиновым кольцом 13 с помощью накидной гайки 32. На внутреннем выступе 33 (с кольцевым герметизирующим шипом) в верхней части трубчатого корпуса 6 установлена вставка 11 из мягкого металла (алюминия), выполняющая роль герметизирующей прокладки, в которой герметично размещен (завальцован) контрольный фильтр 12. На вставке 11 установлена съемная крышка 10 с кольцевым герметизирующим шипом и выходным штуцером 7, в котором установлена термопара 34 измерения температуры топлива на выходе из корпуса 6. С помощью верхней накидной гайки 35, а также кольцевых шипов на внутреннем выступе 33 и съемной крышке 10 достигается герметизация внутренних полостей корпуса 6.

Чехол 19 в сборе с термопарами 18, металлическим цилиндром 15 с внутренней спиралью 16 нагревателя стационарно закреплен в кронштейне 36. На наружной стороне поверхности чехла 19 имеются поперечные проточки 37 (фиг.2б), продольные каналы 38 с глухими торцами 39, для размещения индивидуальной термопары 18. В поперечных проточках 37 чехла 19 установлены специальные пружины 40 (фиг.2в), фиксирующие термопары 18.

Регистрация температуры стенки оценочной трубки 14 термопарами 18, давления топлива в установке датчиком 20, перепада давления на контрольном фильтре 12 датчиком 21, а также управление клапанами 9, 23 24, 25 и 26, побудителем расхода 3, нагревателем 16, поддержание заданной температуры стенки оценочной трубки 14 по показанию последней термопары 18 по ходу потока производится блоком 22 управления по разработанной программе. Блок 22 управления осуществляет регистрацию отраженной яркости оценочной трубки до и после испытания, рассчитывает показатели ТОС анализируемого топлива и выводит эти показатели на дисплей.

Работа установки включает процесс подготовки оценочной трубки 14, который идентичен подготовке по прототипу и который проводят следующим образом (Патент РФ №2236001, G01N 33/22, 2003 г. - прототип).

Чистую оценочную трубку 14 помещают в устройство для сканирования яркости ее наружной поверхности (не показано), представляющее собой жесткий каркас с двумя посадочными центрами для крепления оценочной трубки. Между центрами установлены горизонтальные направляющие, по которым может перемещаться каретка с расположенными на ней источниками света и фотоприемниками, сфокусированными на поверхность оценочной трубки. С помощью электродвигателя и редуктора может осуществляться синхронизированное вращательное движение центров и поступательное движение каретки вдоль поверхности оценочной трубки 14. При включении электродвигателя начинается движение каретки вдоль оценочной трубки и регистрация уровня яркости света, отраженного от поверхности оценочной трубки по ее длине. Эту информацию в виде графической зависимости яркости ξ1 по длине Li оценочной трубки вводят в память блока 22, где она преобразуется в соответствии с программой, заложенной в блоке 22 управления, в обратную величину - светопоглощение (εi=1/ξi). Оценочную трубку 14 извлекают из устройства сканирования яркости.

Подготовленную трубку размещают в заявляемую установку, для чего глухим концом эту трубку 14 вводят в корпус 6 и герметично закрепляют, а свободный ее конец вводят в чехол 19 с вмонтированными в нем термопарами 18 и цилиндром 15 (нагревателем), стационарно установленный в кронштейне 36. Патрубки 5, 7, 8 корпуса 6 соединяют с гидравлической системой установки.

Далее осуществляют промывку всех коммуникаций установки анализируемым топливом путем прокачки его по магистралям гидравлической системы установки по программе управления испытанием, заложенной в блоке 22 управления. Топливо из расходной емкости 1 подают насосом 3 через фильтр 4 предварительной очистки во входной патрубок 5 корпуса 6, перфорированную кольцевую насадку 17, кольцевую полость, расположенную между корпусом 6 и оценочной трубкой 14, и далее в различные магистрали установки в зависимости от этапов прокачки. На первом этапе открывают клапаны 23 и 24 и топливо через выходные патрубки 7 и 8 поступает в приемную емкость 27, осуществляя промывку полостей датчика 21 перепада давления, после чего клапаны 23, 24 закрывают, а клапаны 9, 26 открывают для промывки линий от патрубков 7 и 8 до патрубка 29. После поступления топлива в приемную емкость 27 клапаны 9, 26 закрывают, а топливо через патрубок 7 и регулятор давления 31 поступает через патрубок 30 в приемную емкость 27. На этом этапе осуществляют повышение давления топлива до заданного значения (3,5 МПа), после достижения которого включают нагреватель 16 потока топлива и доводят температуру стенки оценочной трубки до максимального заданного значения (270°С или 400°С в зависимости от марки испытуемого образца), которая поддерживается постоянной в течение заданного времени испытания (180 мин). В случае забивки контрольного фильтра 12 за время менее 180 минут, т.е. достижения перепада давления 30 кПа, заданного как максимальное в блоке управления 22, клапан 9 открывают. Фиксируют интервал времени (Δτ) от начала нагрева до открытия клапана 9. Перепад давления и показания датчика 21 снижаются до нуля. Топливо продолжают прокачивать через патрубок 8, клапан 9, регулятор 31 в приемную емкость 27. Прокачку топлива осуществляют по этому контуру до истечения времени испытания (180 мин), после чего нагреватель 16 потока отключают. Прокачку топлива продолжают для охлаждения корпуса 6 до температуры ~40°С, после чего прекращают (отключают насос 3).

Оценочную трубку 14 извлекают из корпуса 6, промывают гептаном, сушат, помещают в устройство для сканирования яркости и осуществляют регистрацию яркости света ξ2 отраженного от ее поверхности по всей длине Li, которую вводят в память блока 22, где она преобразуется в соответствии с программой, заложенной в блоке 22 управления, в обратную величину - светопоглощение (ε2=1/ξ2). По программе блока 22 управления линия (ε1) светопоглощения чистой оценочной трубки 14 совмещается с полученной линией ε2 после испытания. Линия светопоглощения ε1=f(Li) чистой оценочной трубки является практически параллельной оси абсцисс. Линия светопоглощения, полученная после испытания ε2=f(Li), на начальном участке (при низких температурах) совпадает с линией светопоглощения чистой оценочной трубки. По мере повышения температуры оценочной трубки количество отложений накапливается и возрастает, а значения светопоглощения повышаются. По координате точки разъединения этих линий (точка начала образования отложений) с учетом координат точек размещения термопар 18 (до и после точки разъединения линий) и значениям температур в этих точках рассчитывается по соответствующей программе значение первого показателя «Температура начала образования отложений» -  , °С (Патент РФ №2236001, G01N 33/22, 2003 г.).

, °С (Патент РФ №2236001, G01N 33/22, 2003 г.).

Второй показатель «Индекс термостабильности» (ИТ) рассчитывается по двум введенным в память блока 22 зависимостям, как отношение площади ST, находящейся между линиями светопоглощения, полученными при испытании анализируемого топлива, к площади Sэ, полученной при испытании эталона:

, усл. ед.,

, усл. ед.,

где ST - площадь между линиями светопоглощения при испытании топлива, см2;

Sэ - площадь между линиями светопоглощения при испытании эталона, см2 (Патент РФ №2236001, G01N 33/22, 2003 г.).

Третий показатель «Средняя скорость нарастания перепада давления на контрольном фильтре (Wнпд) рассчитывают по формуле:

или

или  Па/мин,

Па/мин,

где ΔP1 - перепад давления 30 кПа, образовавшийся до истечения заданного времени испытания (180 мин), кПа;

ΔР2 - перепад давления (<30 кПа), образовавшийся за время испытания 180 мин, кПа;

Δτ - время от начала нагрева до образования ΔP1 или ΔР2, мин.

Для подтверждения повышения точности определения показателя  и приближения условий испытания к реальным условиям применения топлив были проведены на заявленной установке испытания топлив ТС-1, РТ и Т-6. Результаты представлены в табл.1.

и приближения условий испытания к реальным условиям применения топлив были проведены на заявленной установке испытания топлив ТС-1, РТ и Т-6. Результаты представлены в табл.1.

Из представленных данных видно, что значения показателя  находятся в пределах 110-260°С, для всех марок топлив. При этом длина отрезка оценочной трубки 14, используемой для определения показателя

находятся в пределах 110-260°С, для всех марок топлив. При этом длина отрезка оценочной трубки 14, используемой для определения показателя  , в прототипе составляет 175 мм (строка 1, столбец 6), по сравнению с 250 мм в заявленной установке, что позволило понизить плотность распределения температуры на единицу длины оценочной трубки в изобретении (столбец 7, строки 1, 2), и способствовало повышению точности определения показателя

, в прототипе составляет 175 мм (строка 1, столбец 6), по сравнению с 250 мм в заявленной установке, что позволило понизить плотность распределения температуры на единицу длины оценочной трубки в изобретении (столбец 7, строки 1, 2), и способствовало повышению точности определения показателя  .

.

В таблице 2 представлены результаты оценки точности определения температуры в точках ее измерения по длине оценочной трубки для топлива ТС-1. Из данных таблицы 2 видно, что применение приспособления для крепления термопар в виде чехла 19 (фиг.2) снижает погрешность определения температуры в точках ее измерения по длине оценочной трубки в 2-3 раза, по сравнению с прототипом (столбец 12, строки: 1,7; 2,8; 3,9; 4,10; 5,11; 6,12).

В таблице 3 представлены результаты оценки точности определения показателя  полученные в предлагаемой установке и установке-прототипе. Из сравнения значений сходимости r (столбец 12, строки 1,4; 2,5; 3,6;) следует, что точность определения показателя

полученные в предлагаемой установке и установке-прототипе. Из сравнения значений сходимости r (столбец 12, строки 1,4; 2,5; 3,6;) следует, что точность определения показателя  в предлагаемой установке в 2-4 раза выше, чем в прототипе.

в предлагаемой установке в 2-4 раза выше, чем в прототипе.

Оценку точности проводили с использованием коэффициента Стьюдента (k) для (n-1) степеней свободы при доверительной вероятности 0,95. Рассчитывали среднее арифметическое результатов испытаний  , среднее квадратическое отклонение результатов испытаний (Si), сходимость результатов испытаний (r) по формулам:

, среднее квадратическое отклонение результатов испытаний (Si), сходимость результатов испытаний (r) по формулам:

,

,

;

;

.

.

Расположение контрольного фильтра 12 по изобретению внутри корпуса 6 позволило отказаться от резиновых колец для герметизации оценочной трубки 14 и контрольного фильтра 12 в зоне высоких температур, а герметизацию контрольного фильтра 12 осуществить с помощью мягкого металла (алюминия) корпуса вставки 11, что позволило расширить температурный диапазон испытания топлив до 270°С при температуре стенки оценочной трубки 14 до 400°С.

Применение крышки-поплавка 28 в приемном бачке 27 повышает экологичность испытаний за счет уменьшения поступления паров топлива в окружающую среду.

Применение изобретения позволит повысить точность определения показателя  , а совокупность элементов съемной крышки 10, вставки 11 с контрольным фильтром 12, приспособлением 19 для крепления термопар - приблизить температурные условия испытания к условиям применения топлив в современных авиадвигателях.

, а совокупность элементов съемной крышки 10, вставки 11 с контрольным фильтром 12, приспособлением 19 для крепления термопар - приблизить температурные условия испытания к условиям применения топлив в современных авиадвигателях.

ры по ходу

потока

тура топлива, °С , мм

, мм для авиакеросинов разных марок.

для авиакеросинов разных марок.

** - температурный режим для топлив марок РТ, Т-6, Т-8 В.

в предлагаемой установке и установке-прототипе

в предлагаемой установке и установке-прототипе

зец , °С

, °С

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для определения термоокислительной стабильности топлив в динамических условиях | 2016 |

|

RU2609861C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СКЛОННОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ К ОБРАЗОВАНИЮ КОКСОВЫХ ОТЛОЖЕНИЙ | 2021 |

|

RU2774646C1 |

| Установка для определения термоокислительной стабильности реактивных топлив | 1980 |

|

SU947763A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ ТОПЛИВ В ДИНАМИЧЕСКИХ УСЛОВИЯХ | 2003 |

|

RU2236001C1 |

| Установка для определения термоокислительной стабильности авиационных топлив | 1983 |

|

SU1249456A1 |

| Установка для исследования углеводородного ракетного топлива | 2018 |

|

RU2664443C1 |

| Установка для определения термоокислительной стабильности топлив | 1985 |

|

SU1552100A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2000 |

|

RU2187107C2 |

| Прибор для определения термической стабильности топлив | 1973 |

|

SU491890A1 |

| СПОСОБ ОЦЕНКИ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2008 |

|

RU2368898C1 |

Изобретение относится к оценке эксплуатационных свойств моторных топлив и может быть использовано в нефтехимической, авиационной, автомобильной и других отраслях промышленности. Установка содержит расходную емкость с анализируемым топливом, соединенную трубопроводной линией с установленным в ней последовательно по ходу потока топлива побудителем расхода и фильтром предварительной очистки с расположенным в нижней части входным патрубком вертикально установленного трубчатого корпуса, в верхней части которого выполнены два выходных патрубка, соединенные между собой трубопроводной линией с установленным в ней управляемым клапаном, концентрично размещенную и герметично закрепленную в корпусе с образованием кольцевого зазора оценочную трубку с установленными в ней нагревателем потока топлива и приспособлением для крепления термопар, измеряющих температуру стенки в заданных точках оценочной трубки, с наружной стороны которой над входным патрубком закреплена перфорированная кольцевая насадка, контрольный фильтр, размещенный на выходе топлива из трубчатого корпуса, датчик давления топлива, датчик перепада давления на контрольном фильтре и регулятор давления прокачиваемого топлива, установленный в линии слива топлива в приемную емкость из первого или второго выходных патрубков, причем нагреватель потока топлива выполнен в виде помещенного в оценочную трубку металлического цилиндра с внутренней спиралью, длина спиральной части которой равна расстоянию между входным и вторым выходным патрубками, приспособление для крепления термопар выполнено из теплопроводного материала в виде надеваемого на металлический цилиндр нагревателя потока топлива съемного чехла, на внешней стороне цилиндрической поверхности которого имеются продольные каналы, глухой торец каждого из которых находится на уровне точки размещения индивидуальной термопары, нижняя из которых находится на уровне входного патрубка, а верхняя - на уровне второго выходного патрубка, при этом трубчатый корпус дополнительно содержит съемную крышку с осевым каналом, с установленной в нем термопарой, и вставку из мягкого металла с осевым каналом, в которой герметично размещен контрольный фильтр, вставка размещена на внутреннем выступе трубчатого корпуса, служит опорой съемной крышки и разделяет корпус на полости до и после контрольного фильтра, а осевые каналы вставки и съемной крышки сообщены с первым выходным патрубком трубчатого корпуса, второй выходной патрубок которого выполнен ниже вставки, при этом установка дополнительно содержит программный блок управления, к соответствующим входам которого подключены датчики давления жидкости, перепада давления на контрольном фильтре и термопары, а выходы программного блока управления связаны с управляющими входами побудителя расхода, нагревателя потока и запорных клапанов. Достигается повышение точности и надежности оценки термоокислительной стабильности. 1 з.п. ф-лы, 3 табл., 2 ил.

1. Установка для определения термоокислительной стабильности топлив в динамических условиях, содержащая расходную емкость с анализируемым топливом, соединенную трубопроводной линией с установленным в ней последовательно по ходу потока топлива побудителем расхода и фильтром предварительной очистки с расположенным в нижней части входным патрубком вертикально установленного трубчатого корпуса, в верхней части которого выполнены два выходных патрубка, соединенные между собой трубопроводной линией с установленным в ней управляемым клапаном, концентрично размещенную и герметично закрепленную в корпусе с образованием кольцевого зазора оценочную трубку с установленными в ней нагревателем потока топлива и приспособлением для крепления термопар, измеряющих температуру стенки в заданных точках оценочной трубки, с наружной стороны которой над входным патрубком закреплена перфорированная кольцевая насадка, контрольный фильтр, размещенный на выходе топлива из трубчатого корпуса, датчик давления топлива, датчик перепада давления на контрольном фильтре и регулятор давления прокачиваемого топлива, установленный в линии слива топлива в приемную емкость из первого или второго выходных патрубков, отличающаяся тем, что нагреватель потока топлива выполнен в виде помещенного в оценочную трубку металлического цилиндра с внутренней спиралью, длина спиральной части которой равна расстоянию между входным и вторым выходным патрубками, приспособление для крепления термопар выполнено из теплопроводного материала в виде надеваемого на металлический цилиндр нагревателя потока топлива съемного чехла, на внешней стороне цилиндрической поверхности которого имеются продольные каналы, глухой торец каждого из которых находится на уровне точки размещения индивидуальной термопары, нижняя из которых находится на уровне входного патрубка, а верхняя - на уровне второго выходного патрубка, при этом трубчатый корпус дополнительно содержит съемною крышку с осевым каналом, с установленной в нем термопарой, и вставку из мягкого металла с осевым каналом, в которой герметично размещен контрольный фильтр, вставка размещена на внутреннем выступе трубчатого корпуса, служит опорой съемной крышки и разделяет корпус на полости до и после контрольного фильтра, а осевые каналы вставки и съемной крышки сообщены с первым выходным патрубком трубчатого корпуса, второй выходной патрубок которого выполнен ниже вставки, при этом установка дополнительно содержит программный блок управления, к соответствующим входам которого подключены датчики давления жидкости, перепада давления на контрольном фильтре и термопары, а выходы программного блока управления связаны с управляющими входами побудителя расхода, нагревателя потока и запорных клапанов.

2. Установка по п.1, отличающаяся тем, что приемная емкость дополнительно содержит крышку-поплавок с двумя патрубками, к одному из которых через регулятор давления топлива подключена основная рабочая линия слива топлива, соединенная с первым и вторым выходными патрубками корпуса, а к другому патрубку крышки-поплавка через соответствующие клапаны подключены линии промывки обеих полостей датчика перепада давления, линии до регулятора давления.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ ТОПЛИВ В ДИНАМИЧЕСКИХ УСЛОВИЯХ | 2003 |

|

RU2236001C1 |

| Способ приготовления керамической массы, преимущественно для изделий, применяемых в радиотехнике | 1950 |

|

SU91628A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2000 |

|

RU2187107C2 |

| Способ автоматической сварки под слоем флюса | 1950 |

|

SU90908A1 |

| Установка для определения термоокислительной стабильности топлив | 1985 |

|

SU1552100A1 |

| Установка для определения термоокислительной стабильности авиационных топлив | 1983 |

|

SU1249456A1 |

| Установка для определения термоокислительной стабильности реактивных топлив | 1980 |

|

SU947763A1 |

Авторы

Даты

2012-06-20—Публикация

2011-04-20—Подача