4

ьо

о

1чЭ

Изобретение относится к переработке композиционных материалов и может быть использовано в различных отраслях народного хозяйства при производстве газоходов, вентилей и других трубчатых изделий сложного профиля.

Известен способ изготовления труб сложного профиля, включающий намотку материала на оправку 1.

Недостатком этого способа является сложность конструкции используемой оправки, которая должна быть разборной или разрушаемой, что усложняет и удорожает изготовление криволинейных труб.

Известен способ изготовления изделий сложного профиля из композиционных материалов, включающий выполнение тканевой заготовки по форме изготавливаемого изделия, придание ей в пространстве формы изделия, пропитку полимерным связующим с последующим его отверждением 2.

Недостатком этого способа является получение оболочки, незамкнутой в поперечном сечении формы, при этом для придания заготовке заданной формы необходимы специально изготовленные для каждой оболочки контурные элементы, что усложняет способ.

Цель изобретения - снижение трудоемкости изготовления изделий.

Цель достигается тем, что согласно способу изготовления изделий сложного профиля из композиционных материалов, включающему выполнение тканевой заготовки по форме изготавливаемого изделия, придание ей в пространстве формы этого изделия, пропитку полимерным связующим с последующим его отверждением, придание заготовке формы изготавливаемого изделия осуществляют путем пропитки связующим отдельных кольцевых зон по длине заготовки с последующим формованием жестких кольцевых полос введенным в полость заготовки кольцевым разжимом.

На фиг. 1 изображена развертка заготовки из поперечных полос ткани; на фиг. 2- развертка заготовки из продольных полос ткани; на фиг. 3 - операция перегиба полос; на фиг. 4 и 5 - форма сшитой заготовки; на фиг. 6 - формование кольцевых полос; на фиг. 7, 8 и 9 - варианты выполнения кольцевых колос; на фиг. 10, 11 - придание заготовке формы изготавливаемого изделия.

Способ изготовления изделий сложного профиля из композиционных материалов осуществляют следующим образом.

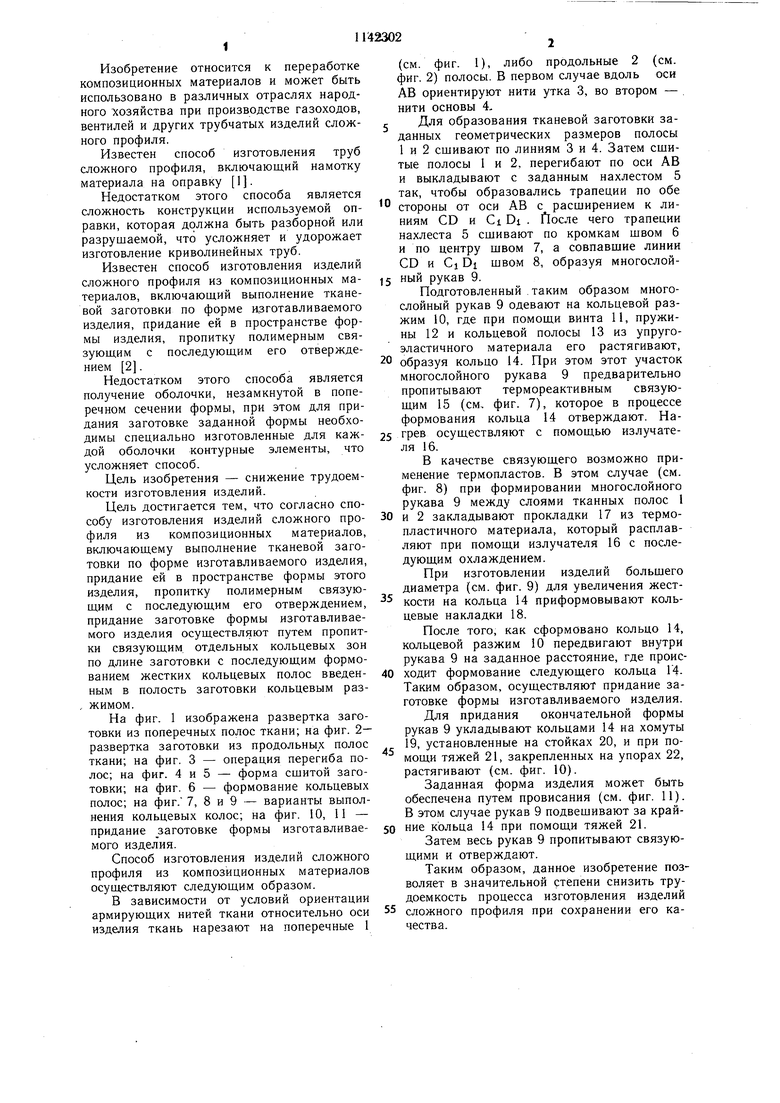

В зависимости от условий ориентации армирующих нитей ткани относительно оси изделия ткань нарезают на поперечные 1

(см. фиг. 1), либо продольные 2 (см. фиг. 2) полосы. В первом случае вдоль оси АВ ориентируют нити утка 3, во втором - нити основы 4,

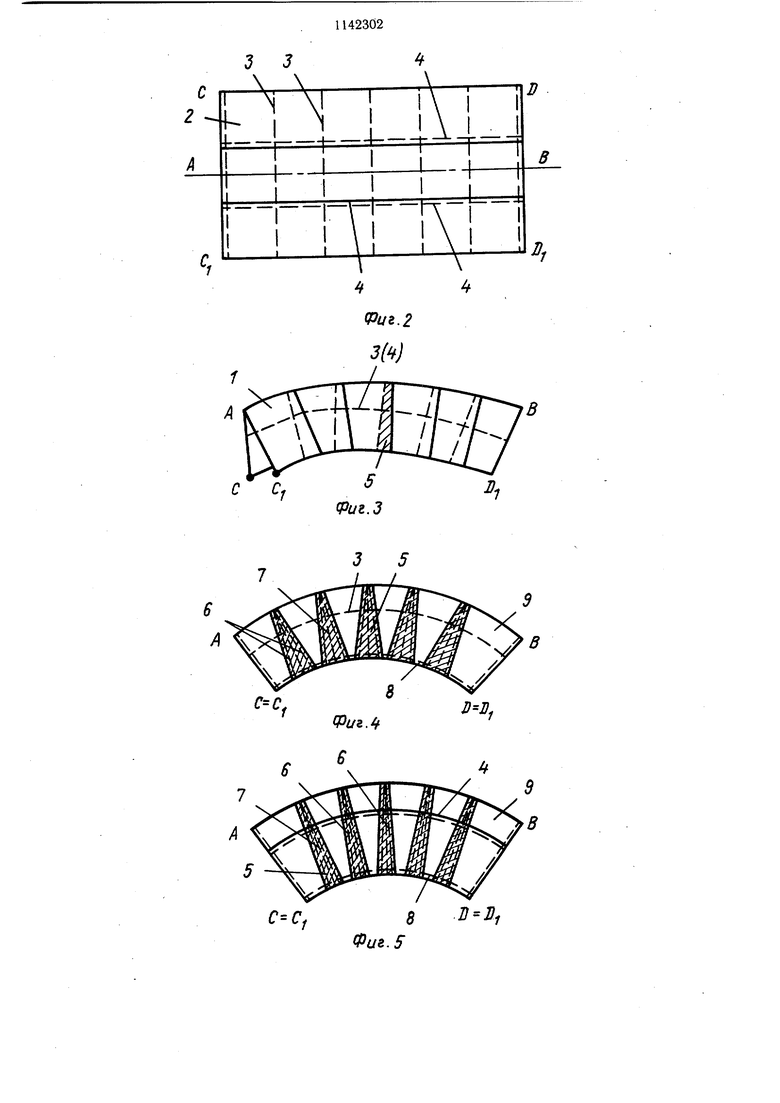

с Для образования тканевой заготовки заданных геометрических размеров полосы 1 и 2 сщивают по линиям 3 и 4. Затем сщитые полосы 1 и 2, перегибают по оси АВ и выкладывают с заданным нахлестом 5 так, чтобы образовались трапеции по обе стороны от оси АВ с расширением к линиям CD и Ci DI . Лосле чего трапеции нахлеста 5 сщивают по кромкам швом б и по центру щвом 7, а совпавшие линии CD и Cj DI щвом 8, образуя многослойный рукав 9.

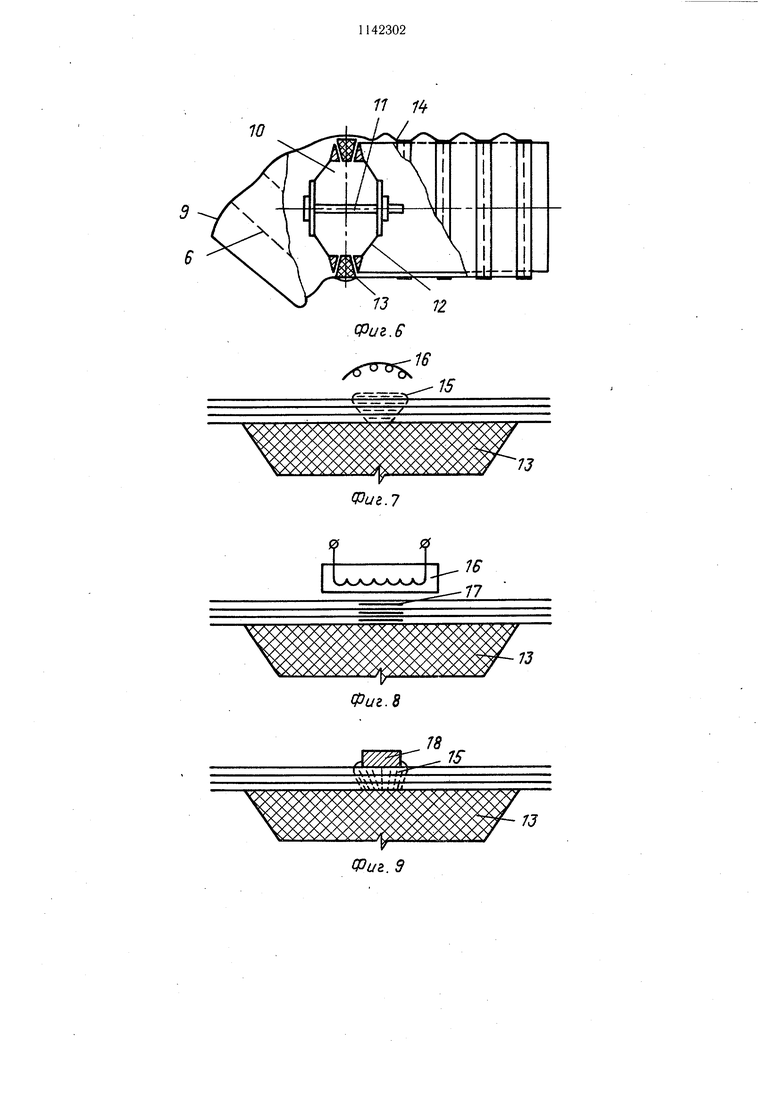

Подготовленный таким образом многослойный рукав 9 одевают на кольцевой разжим 10, где при помощи винта 11, пружины 12 и кольцевой полосы 13 из упругоэластичного материала его растягивают, 0 образуя кольцо 14. При этом этот участок многослойного рукава 9 предварительно пропитывают термореактивным связующим 15 (см, фиг. 7), которое в процессе формования кольца 14 отверждают. Нагрев осуществляют с помощью излучателя 16.

В качестве связующего возможно применение термопластов. В этом случае (см. фиг. 8) при формировании многослойного рукава 9 между слоями тканных полос 1 0 и 2 закладывают прокладки 17 из термопластичного материала, который расплавляют при помощи излучателя 16 с последующим охлаждением.

При изготовлении изделий большего диаметра (см. фиг. 9) для увеличения жест кости на кольца 14 приформовывают кольцевые накладки 18.

После того, как сформовано кольцо 14, кольцевой разжим 10 передвигают внутри рукава 9 на заданное расстояние, где происходит формование следующего кольца Г4Таким образом, осуществляют придание заготовке формы изготавливаемого изделия.

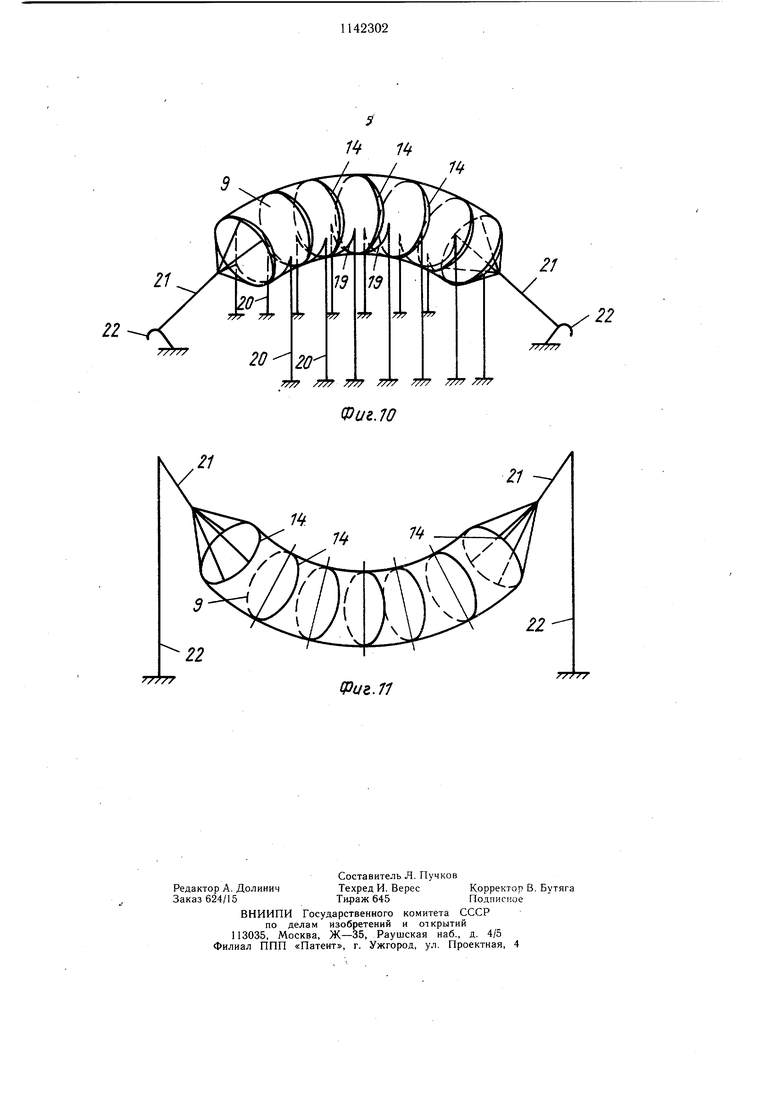

Для придания окончательной формы рукав 9 укладывают кольцами 14 на хомуты 19, установленные на стойках 20, и при помощи тяжей 21, закрепленных на упорах 22, растягивают (см. фиг. 10).

Заданная форма изделия может быть обеспечена путем провисания (см. фиг. 11). В этом случае рукав 9 подвещивают за край0 ние кольца 14 при помощи тяжей 21.

Затем весь рукав 9 пропитывают связующими и отверждают.

Таким образом, данное изобретение позволяет в значительной степени снизить трудоемкость процесса изготовления изделий 5 сложного профиля при сохранении его качества.

3 3

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающий выполнение тканей заготовки по форме изготавливаемого изделия, придание ей в пространстве формы этого изделия, пропитку полимерным связующим с последующим его отверждением, отличающийся тем, что, с целью .снижения трудоемкости изготовления изделия, придание заготовке формы изготавливаемого изделия осуществляют путем пропитки связующим отдельных кольцевых зон по длине заготовки с последующим формованием жестких кольцевых полос введенным в полость заготовки кольцевым разжимом.

10 /

/7 1

сРиг.е

16

15

78

IS

7 ,7 7 7 -777 7/77 7

Фаг, W

/Ух//

(Pus. 77

f/ff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1317903, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления многослойных оболочек | 1980 |

|

SU996667A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-02-28—Публикация

1983-05-05—Подача