Изобретение относится к технологии изготовления крупногабаритных изделий из композиционных материалов, типа куполов, емкостей и т.п.

Известен способ изготовления и подготовки к эксплуатации крупногабаритных формованных изделий из композиционных материалов, включающий изготовление элементов заготовки, сборку их в заготовку, пропитку связующим, доставку пропитанной связующим заготовки на место эксплуатации, придание ей пространственной формы и ее отверждение. Известный способ не позволяет получить изделия сложной формы, имеющие полости, и предполагает пропитку всей заготовки изделия.

Для исключения указанных недостатков в способе изготовления и подготовки к эксплуатации крупногабаритных формованных изделий из композиционных материалов, включающем изготовление элементов заготовки, сборку их в заготовку, а также пропитку связующим, доставку пропитанной связующим заготовки на место эксплуатации, придание ей пространственной формы и отверждение, согласно изобретению, элементы заготовки выполняют в виде профилей или их разверток, которые при сборке в заготовку соединяют между собой по длине или с образованием пересечений, формируя трубообразные полости. При этом связующим пропитывают элементы заготовки до соединения их в заготовку. А профили элементов заготовки имеют в сечении вид дуги окружности, цельной трубы или трубы с одним или несколькими швами, а также Z-образной формы.

Соединение элементов заготовки в заготовку осуществляют сшиванием, склеиванием, склепыванием, сваркой или пайкой.

Элементы заготовки собирают в заготовку, образуя, по крайней мере, один слой трубообразных полостей. Причем в качестве связующего используют термореактопласт, а отверждение заготовки осуществляют нагреванием посредством прокачки горячей среды через трубчатые полости.

В качестве связующего используют также полимерный материал и до придания заготовке пространственной формы ее насыщают пластификатором, при этом отверждение заготовки осуществляют удалением из нее пластификатора путем его испарения или вымывания посредством вентиляции или промывания трубчатых элементов. Или в качестве связующего используют реактопласт, состоящий из смолы и отвердителя, при этом элементы заготовки до соединения их в заготовку пропитывают смолой, а отвердитель вводят при операции отверждения путем диффузного насыщения заготовки посредством прокачки через трубообразные полости элементов среды, содержащей отвердитель.

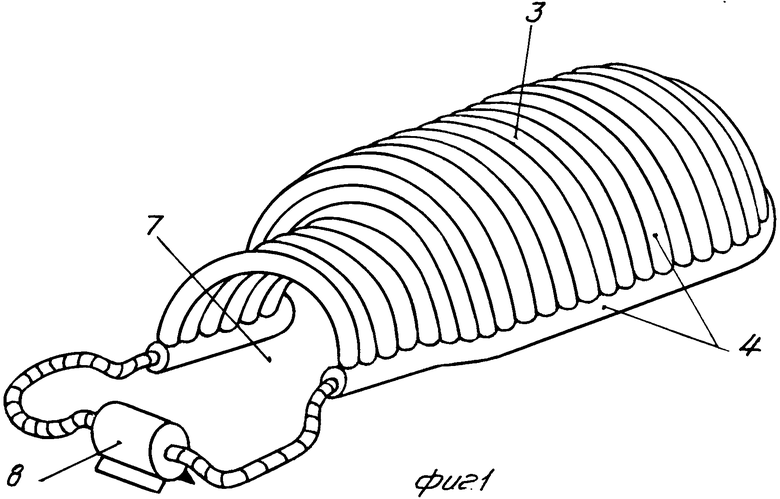

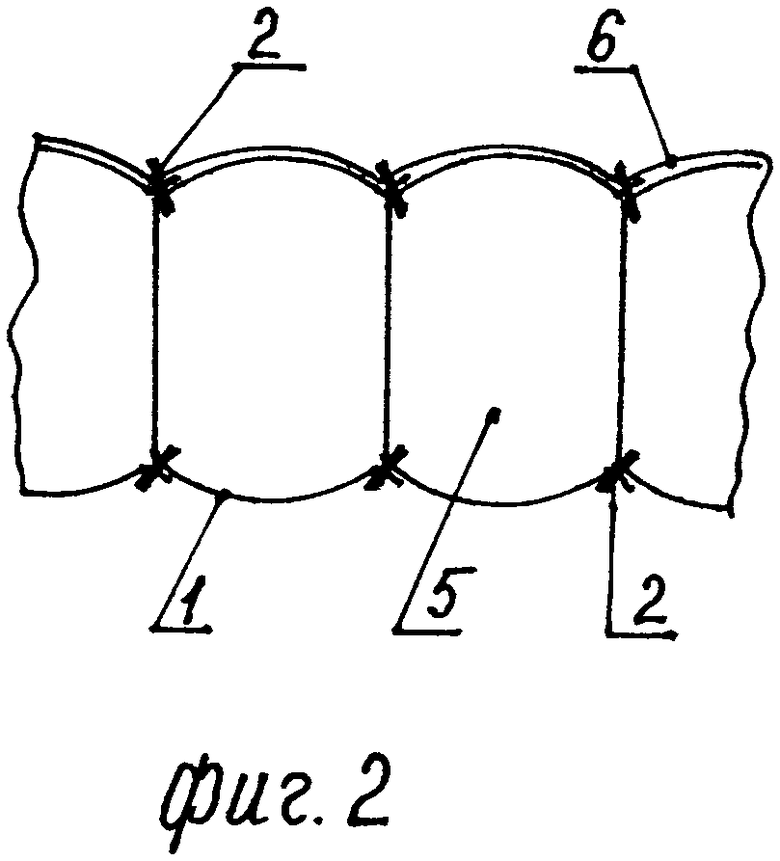

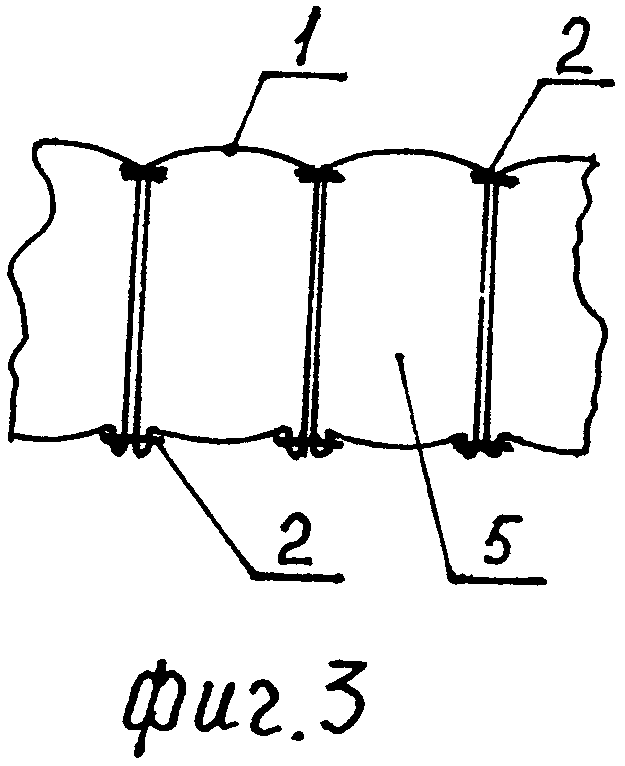

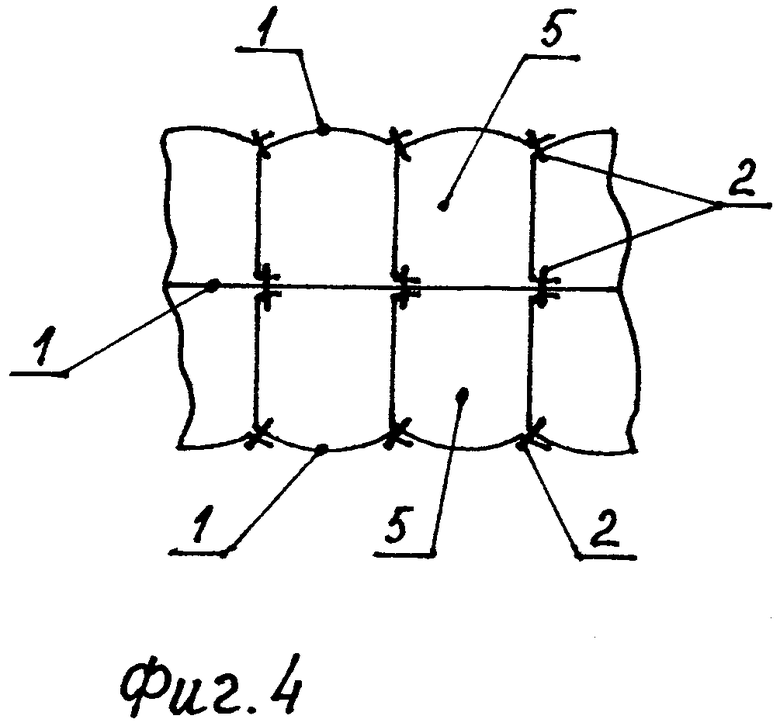

На фиг. 1 показан общий вид купольного сооружения в отформованном виде; на фиг. 2 - сечение стенки купольного сооружения; на фиг. 3 - сечение стенки купольного сооружения; на фиг. 4 - сечение стенки купольного сооружения.

Конструкция сооружения состоит из заготовки соединенных швом 2 в изделие 3, образованное из трубчатой конструкции 4, имеющей трубчатую полость 5. Сооружение имеет защитное покрытие 6 и входной проем 7, а также соединено с нагревательно-компрессорной установкой 8.

Изготовление и подготовка к эксплуатации купольного сооружения могут быть осуществлены следующим образом.

Изготавливают элементы 1 заготовки, представляющие собой полосы стеклоткани. Пропитывают их связующим, состоящим из эпоксидной смолы и ароматических ди- и полиаминов, подсушивают их (получают препрег). Элементы заготовки сшивают швами 2 вдоль длинных сторон (как показано на фиг. 2) в заготовку, представляющую собой неотвержденное изделие 3. В результате такого соединения получают трубчатую конструкцию 4 с замкнутой системой трубчатых полостей 5. Во время сшивания элементов заготовки в заготовку с внешней стороны купольного сооружения может одновременно прошиваться защитное покрытие 6, служащее для защиты купольного сооружения от атмосферных воздействий в ходе эксплуатации. После изготовления заготовки ее компактно складывают и транспортируют на место эксплуатации. На месте эксплуатации заготовку раскладывают, крепят ее основание к фундаменту и придают заготовке пространственную форму подачей в систему трубчатых полостей 5 воздуха под давлением. Для обеспечения придания пространственной формы заготовке на входной проем 7 устанавливается технологическая заглушка и во внутреннюю полость купольного сооружения также подается воздух под давлением. Давление в системе трубчатых полостей 5 должно превышать давление во внутренней полости купольного сооружения. После того, как заготовка приняла нужную пространственную форму, воздух, непрерывно подаваемый в систему трубчатых полостей 5, начинают нагревать и организовывают его циркуляцию по системе трубчатых полостей с подогревом в нагревательно-компрессорной установке 8. От горячего воздуха заготовка начинает нагреваться и отверждается. Отверждение заготовки осуществляется при температуре 100-180оС в течение 16-4 ч. После отверждения заготовки снимается давление из внутренней полости купольного сооружения и системы трубчатых полостей 5, отсоединяется нагревательно-компрессорная установка 8 и снимается технологическая заглушка с входного проема 7. Купольное сооружение готово к эксплуатации.

Поскольку при данном способе изготовления изделий производят пропитку элементов заготовки, а уже из пропитанных элементов создается заготовка, которая потом формуется в изделие, то здесь снимаются ограничения на габариты изделия, накладываемые возможностями пропиточного оборудования. При данном способе снимаются также многие ограничения на разнообразие и сложность формы и конструкций изделий, накладываемые возможностями технологии пропитки. Элементы заготовки могут иметь очень простую форму. Это могут быть плоские слои ткани, выкроенные по разверткам поверхностей изделия, тканые рукава, полотна, ленты, тросы, канаты и т.д. Из таких простых элементов, пропитка которых не представляет затруднений, могут создаваться изделия больших габаритов и сложной формы, позволяющие в полной мере реализовать преимущества композиционных материалов. Композиционные материалы обладают высокой прочностью и жесткостью, возможностью придания требуемой анизотропии прочностных свойств. При таких свойствах материала для получения экономичных, прочных и легких изделий целесообразно применять стержневые и тонкостенные конструкции. Такие конструкции могут иметь вид пространственных ферменных конструкций, многополостных тонкостенных конструкций и т.д. Способ позволяет изготавливать подобные конструкции крупных габаритов в сочетании с преимуществами придания изделию пространственной формы на месте эксплуатации. Для изготовления элементов заготовки могут использоваться синтетические и органические нити, металлическая проволока и т.д.

В данном способе изготовления могут использоваться разные типы связующих.

При использовании термореактивных полимеров пропитанные связующим элементы заготовки соединяют в заготовку, в пластичном состоянии транспортируют ее на место эксплуатации и отверждают там нагреванием.

При использовании в качестве связующего реактопластов, состоящих из смолы с добавками и отвердителя, элементы заготовки пропитывают смолой с добавками. После пропитки их соединяют в заготовку, в пластичном состоянии заготовку транспортируют на место эксплуатации. После придания пространственной формы заготовку через поверхности насыщают отвердителем, который за счет диффузии проникает в смолу, и таким образом отверждают.

При использовании в качестве связующего термопластичных материалов - полимеров пропитанные разогретым связующим элементы заготовки соединяют в заготовку. Транспортируют заготовку на место эксплуатации в разогретом пластичном состоянии либо заготовку разогревают до пластичного состояния на месте эксплуатации перед приданием пространственной формы. Отверждение заготовки осуществляют охлаждением.

В случае использования в качестве связующего термореактивных полимеров через трубчатые элементы может осуществляться нагревание заготовки путем прокачки через трубчатые элементы горячего газа или жидкости.

Если связующее представляет собой реактопласт, то через трубчатые элементы прокачивается отвердитель в жидком или газообразном состоянии либо среда, содержащая отвердитель, и таким образом осуществляется насыщение заготовки отвердителем.

Если в качестве связующего используется термопласт или металл, то через трубчатые элементы может осуществляться охлаждение изделия.

Если для придания заготовке, пропитанной полимерным связующим, пластичного состояния во время придания ей пространственной формы используют пластификатор, то его вводят в связующее до пропитки или насыщают им заготовку до придания ей пространственной формы. Отверждение заготовки осуществляют испарением или вымыванием пластификатора.

Если в качестве связующего используют металл, то процесс организуют как в случае использования термопластов. Правда в данном случае организация процесса более сложна, т.к. надо достаточно точно отслеживать температуру пластичного состояния металла либо принимать меры для предотвращения его вытекания из элементов заготовки.

Для улучшения прочностных свойств или для удешевления в связующее может дополнительно вводиться порошкообразный или волокнистый наполнитель. В этом случае волоконная основа элементов заготовки определяет форму и размеры изделия, а наполнитель улучшает прочностные характеристики композиционного материала.

Соединение элементов заготовки в заготовку может осуществляться разными способами. Это можно осуществить сшиванием, соединением заклепками, склеиванием и т.д. Для металлической основы, т.е. элементы заготовки выполнены из проволоки, может применяться сварка и пайка.

При изготовлении некоторых типов изделий, например купольных сооружений, с точки зрения уменьшения веса и увеличения жесткости перекрытий имеет смысл изготавливать стенки изделий не толстыми монолитными, а тонкостенными со специально организованной системой ребер жесткости и перемычек. Одним из возможных вариантов создания таких конструкций является вариант составления их из трубчатых элементов. При такой конструкции стены и перекpытия изделий будут достаточно легкими, будут иметь малую материалоемкость и обладать высокой жесткостью и несущей способностью. Способ допускает изготовление конструкций трубчатыми. При изготовлении трубчатых конструкций возможно изготовление трубчатых элементов из предварительно полученных цельных труб, тканых рукавов или элементы заготовки изготавливают также плоскими, а в трубчатые элементы их соединяют в процессе соединения в заготовку или на предварительных стадиях. Примеры возможных типов перекрытий и стенок трубчатой конструкции для купольного сооружения приведены на фиг. 2, 3, 4.

Использование предлагаемого способа изготовления и подготовки к эксплуатации крупногабаритного формованного изделия из композиционного материала обеспечивает получение крупногабаритных изделий из элементов меньших размеров с образованием трубообразных полостей.

Использование: изобретение относится к технологии изготовления и подготовки к эксплуатации крупногабаритных формованных изделий из композиционных материалов, типа емкостей, оболочек, каркасов, ферменных конструкций. Сущность изобретения: способ заключается в том, что изготавливают элементы заготовки и пропитывают их в заготовку, доставляют пропитанную связующим заготовку на место эксплуатации, где придают заготовке пространственную форму и отверждают ее. 7 з.п. ф-лы, 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ И ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ КРУПНОГАБАРИТНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающий изготовление элементов заготовки, сборку их в заготовку, а также пропитку связующим, доставку пропитанной связующим заготовки на место эксплуатации, придание ей пространственной формы и отверждение, отличающийся тем, что элементы заготовки выполняют в виде профилей или их разверток, которые при сборке в заготовку соединяют между собой по длине или с образованием пересечений, формируя элементы с трубообразными полостями.

| Способ изготовления изделий сложного профиля из композиционных материалов | 1985 |

|

SU1227487A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-06-30—Публикация

1991-06-14—Подача