Изобретение относится к технологии изготовления гофрированных конструкций со складчатой структурой из композиционных материалов и может быть использовано в самолетостроении и других отраслях промышленности.

Известен способ формообразования гофрированного заполнителя с помощью трансформируемых оправок. Способ состоит в том, что композиционный материал в виде препрега укладывают на плоскую поверхность оснастки, которую затем трансформируют в складчатую конструкцию с требуемыми геометрическими параметрами рельефа, после чего проводят формование. Для этого, с целью получения высоких технических характеристик, данное устройство с изделием помещают в автоклав, где создают необходимые технологические (давление до 0,6-0,8 МПа и температура до 200°С) режимы (В.И.Халиулин. Технологические схемы изготовления многослойных конструкций. - Казань: Изд-во Казанского государственного технического университета им. А.Н.Туполева, 1999. - 168 с., с.149-155, ISBN 5-7579-0295-7) - [1].

Недостатком данного способа является необходимость подвергать воздействию высоких температур и давления формообразующую оснастку, что существенно снижает ее ресурс.

Известен способ изготовления заполнителя из композиционного материала (Патент РФ №2283766, МПК В29D 16/00, Бюл. №26, 20.09.2006) - [2], заключающийся в том, что на первом этапе осуществляют пропитку армирующего материала одним связующим составом по всей поверхности заготовки; на втором этапе осуществляют снятие связующего состава с заготовки по участкам ребер заполнителя выжиганием лучом технологического лазера; на третьем этапе производят отверждение связующего состава; на четвертом этапе производят формообразование заполнителя путем гибки по свободным от связующего состава участкам; на пятом этапе для придания заполнителю жесткости участки ребер заполнителя пропитывают связующим составом с последующим его отверждением.

Недостатком данного способа является резкое снижение прочности детали по ребрам.

Известен способ изготовления изделий из слоистого композиционного материала, заключающийся в том, что на первом этапе осуществляют дискретное нанесение связующего состава на предварительно размеченный плоский лист ткани по участкам, соответствующим боковым граням заполнителя складчатого типа с получением полосок непропитанной ткани по линиям соединения этих граней. На втором этапе пропитанную таким образом ткань в плоском состоянии помещают между обогреваемыми плитами пресса, после чего при определенной температуре и давлении производят отверждение связующего состава. На третьем этапе полученную плоскую заготовку-полуфабрикат выводят из плоского состояния гибкой-складыванием по непропитанным полоскам ткани. Для придания заполнителю жесткости непропитанные полоски пропитывают связующим составом с последующим его отверждением (Патент РФ №2057647, МПК В29D 9/00. Способ изготовления заполнителя из композиционного материала. В.И.Халиулин, В.Е.Десятов. Бюл. №10, 10.04.96) - [3].

Недостатками указанного способа является то, что при нанесении связующего состава на участки, соответствующие боковым граням складчатой конструкции, возможно его проникновение в зоны линий сгиба. В этом случае нарушается четкое оформление границ граней и исключается место положения будущих линий сгиба, что отрицательно влияет на точность изделия. Кроме того, при подведении к заготовке тепла будет происходить отверждение связующего состава, проникшего на полосы сгиба, что лишит заготовку подвижности в этих линиях и затруднит процесс трансформирования плоской заготовки-полуфабриката в объемную конструкцию.

Так как пропитанная связующим составом ткань является нежестким телом, то при ее укладке на плите пресса для дальнейшего формования требуется обеспечение высокой точности соответствия реальных размеров граней и линий сгиба параметрам идеальной развертки заполнителя и соответственно - параметрам заполнителя в рельефном состоянии. Это условие трудновыполнимо и требует наличия специальной оснастки и дополнительных трудозатрат.

Известен способ изготовления складчатого заполнителя из слоистого композиционного материала (Патент РФ №2267404, МПК В32В 3/12, Способ изготовления из композитов складчатого заполнителя для многослойных панелей. Бюл. №1, 10.01.2006) - [4], по которому на первом этапе осуществляют пропитку армирующего материала одним связующим составом по всей поверхности заготовки, на втором этапе осуществляют прессование с подводом тепла по участкам граней заполнителя, получают плоскую заготовку-полуфабрикат в виде совокупности относительно жестких участков, имеющих форму граней заполнителя и отделенных друг от друга на некоторое расстояние. На третьем этапе проводят формообразование заготовки-полуфабриката гибкой-складыванием с получением рельефа заполнителя с требуемыми геометрическими параметрами и окончательное отверждение всего нанесенного связующего состава.

Для реализации данного способа возникает сложность создания условий, замедляющих процесс отверждения на полосах, отделяющих грани заполнителя, т.е. вдоль ребер, а в силу технической сложности сохранения узких непрогретых полос между участками граней снижается точность позиционирования линий сгиба. Этот способ требует операции прессования заготовки с подводом тепла на большой площади, т.е. использования дорогого прессового оборудования и большого расхода энергии. При этом способ не реализуем для связующих холодного отверждения и имеет низкие показатели экологичности, т.к. связующее находится в жидком состоянии.

Технический результат, на достижение которого направлено заявляемое изобретения, заключается в повышении эффективности способа: упрощении технологии изготовления складчатого заполнителя и повышении экологичности процесса, возможности изготовления складчатого заполнителя из твердолистовой заготовки армированного композита с термопластичным связующим, повышении точности изготовления складчатого заполнителя за счет точного соответствия положения линий сгиба и формы граней номинальной разметке складчатой структуры, снижении стоимости технологического оборудования и процесса, а также возможности использования для пропитки граней связующего холодного отверждения, что ведет к снижению энергоемкости процесса и себестоимости изделия.

Предлагаемый способ создает благоприятные условия для формообразования складчатого заполнителя из твердой листовой заготовки композиционного материала с термопластичным связующим изгибом-складыванием по линиям разметки структуры и обеспечивает точное позиционирование линий сгиба при формовании плоской заготовки. Это достигается путем локального прогрева заготовки по узким полосам вдоль линий разметки до пластичного состояния связующего по этим полосам, т.е. реализация по линиям пластического шарнира.

Технический результат достигается тем, что в способе изготовления из композиционных материалов складчатого заполнителя для многослойных панелей, включающем укладку плоского листа заготовки на формообразующую оснастку, состоящей из тканого армирующего материала, пропитанного полимерным связующим составом, подвод тепла с получением плоской заготовки-полуфабриката в виде совокупности жестких участков, имеющих форму граней заполнителя и отделенных друг от друга вдоль линий разметки складчатой структуры, последующее формообразование заготовки гибкой-складыванием по полосам вдоль линий разметки с получением рельефа заполнителя требуемой геометрии и окончательное отверждение связующего по ребрам заполнителя, новым является то, что в качестве заготовки используют твердый лист армированного композиционного материала с термопластичным связующим составам, а заготовку-полуфабрикат получают подводом тепла по полосам вдоль линий разметки до пластичного состояния связующего состава в этих полосах, при этом грани остаются в твердом состоянии.

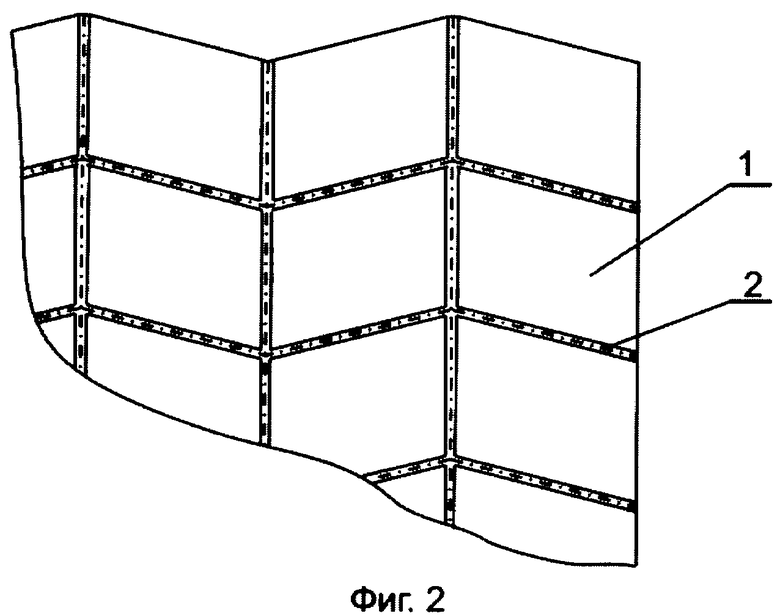

Сущность изобретения поясняется на фиг.1 и 2, где:

фиг.1 - один из типов складчатого заполнителя;

фиг.2 - развертка складчатого заполнителя.

Здесь: 1 - участки заготовки из композиционного материала, образующие грани, которые в процессе формообразования нагреву не подвергаются и остаются твердыми; 2 - узкие полосы вдоль линий разметки, которые при формообразовании подвергаются нагреву до пластичного состояния связующего состава.

Фиг.3-5 - практическая реализация заявляемого способа.

Способ осуществляют следующим образом.

Заготовку в виде плоского твердого листа армированного композиционного материала укладывают на формообразующую поверхность оснастки. В качестве армирующего материала может быть использовано стекло, угле-, органо-, базальтовая и т.п. ткань, а также полимерная бумага типа NOMEX или KEVLAR. В качестве связующего состава должна быть термопластичная смола, например полисульфон. По полосам образования ребер осуществляют нагрев композиционного материала до придания связующему составу в этих полосах пластичного состояния. Таким образом, по линиям разметки образуются пластичные шарниры. Материал по участкам граней нагреву не подвергается и остается в твердом состоянии. Нагрев может быть осуществлен одним из известных способов, например: с помощью проволоки с высоким электрическим сопротивлением, уложенной вдоль линий разметки с подключением электроэнергии; в штамповой оснастке, имеющей нагретые ножи, расположенные вдоль линий разметки; лазерным лучом или ультразвуковым воздействием.

Проводят формообразование плоского полуфабриката-заготовки, состоящего из жестких граней и нежестких полос вдоль ребер, с помощью гибки-складывания в рельефную складчатую конструкцию. Это можно реализовать известными способами, например, при помощи устройства для гофрирования листового материала (Халиулин В.И., Двоеглазов В.И. Патент RU №2118217, МПК B21D 13/00, опубл. 27.08.1998. Бюл. №24) - [5].

Фиксация геометрических параметров заполнителя осуществляется после охлаждения и соответственно отверждения связующего состава вдоль ребер детали.

Достоинством предложенного способа является:

- отсутствие необходимости в нагреве заготовки по всей площади, а только по линиям разметки, что дает существенную экономию энергии, упрощает оснастку и делает процесс более экологичным;

- исключается необходимость в прессе для создания давления на грани при формовании;

- повышается точность рельефа детали за счет возможности более точного позиционирования линий сгиба детали перед формообразованием;

- данный способ позволяет изготавливать любые складчатые конструкции с различным типом рельефа, например, рассмотренные в работах (Халиулин В.И. О классификации регулярных складчатых структур. Авиационная техника, 2003, №2; Халиулин В.И. Синтез складчатых заполнителей приемами модифицирования. Авиационная техника, 2004, Техника; Авиационная техника. 2004, №3) - [6, 7].

Предлагаемый способ может быть использован для получения складчатого заполнителя не только из заготовки конечных размеров, но и из непрерывной ленты. Для этого все перечисленные операции должны производиться последовательно по зигзагообразным ленточным рядам, из граней, расположенных поперек ленты.

Изобретение может быть использовано при изготовлении многослойных панелей, применяемых в транспортных средствах и строительстве.

В качестве иллюстрации приведем пример изготовления заполнителя с ячеистой структурой модифицированного Z-гофра - [7].

Заготовкой является плоский жесткий лист из композиционного материала (фиг.3) толщиной 0,3 мм. Арматурой является стеклоткань, а связующим составом - термопластичный материал на основе полисульфона.

Заготовку укладывают на оснастку, представляющую собой плоскую плиту, на поверхности которой выполнена разметка, соответствующая формуемой складчатой структуре. По линиям разметки уложена нихромовая проволока. После подачи напряжения на проволоку на заготовке по линиям разметки происходит прогрев связующего состава до пластичного состояния. Затем с помощью трансформирующих матриц (фиг.4) заготовка выводится в рельефное состояние. После остывания линий сгиба связующий состав затвердевает и форма детали окончательно фиксируется (фиг.5).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИТОВ | 2008 |

|

RU2381084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ДЕТАЛИ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2004 |

|

RU2264918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ | 2003 |

|

RU2256556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ | 2005 |

|

RU2303501C2 |

| Способ изготовления складчатого заполнителя из композиционных материалов для многослойных панелей | 2019 |

|

RU2702583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ КОМПОЗИТОВ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ ДЛЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2003 |

|

RU2267404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Складчатый заполнитель панели | 2017 |

|

RU2658722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2057647C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2317168C2 |

Изобретение относится к технологии изготовления гофрированных конструкций со складчатой структурой из композиционных материалов и может быть использовано в самолетостроении и других отраслях промышленности. Способ включает укладку на формообразующую оснастку плоского листа заготовки, состоящей из тканого армирующего материала, пропитанного полимерным связующим составом, подвод тепла с получением плоской заготовки-полуфабриката в виде совокупности жестких участков, имеющих форму граней заполнителя и отделенных друг от друга полосами вдоль линий разметки складчатой структуры, последующее формообразование заготовки гибкой-складыванием по полосам вдоль линий разметки с получением рельефа заполнителя требуемой геометрии и окончательное отверждение связующего состава по ребрам заполнителя. В качестве заготовки используют твердый лист армированного композита с термопластичным связующим, а заготовку-полуфабрикат получают подводом тепла по полосам вдоль линий разметки до пластичного состояния связующего состава в этих полосах, при этом грани остаются в твердом состоянии. Технический результат, заключается в повышении эффективности способа: упрощении технологии изготовления складчатого заполнителя и повышении экологичности процесса, возможности изготовления складчатого заполнителя из твердолистовой заготовки армированного композиционного материала с термопластичной матрицей, повышении точности изготовления складчатого заполнителя за счет точного соответствия положения линии сгиба и формы граней номинальной разметке складчатой структуры, а также возможности использования для пропитки граней связующего состава холодного отверждения, что ведет к снижению энергоемкости процесса и себестоимости изделия. 5 ил.

Способ изготовления складчатого заполнителя из композитов для многослойных панелей, включающий укладку на формообразующую оснастку плоского листа заготовки, состоящего из тканого армирующего материала, пропитанного полимерным связующим составом, подвод тепла с получением плоской заготовки-полуфабриката в виде совокупности жестких участков, имеющих форму граней заполнителя и отделенных друг от друга полосами вдоль линий разметки складчатой структуры, последующее формообразование заготовки гибкой-складыванием по полосам вдоль линий разметки с получением рельефа заполнителя требуемой геометрии и окончательное отверждение связующего по ребрам заполнителя, отличающийся тем, что в качестве заготовки используют твердый лист армированного композита с термопластичным связующим, а заготовку-полуфабрикат получают подводом тепла по полосам вдоль линий разметки до пластичного состояния связующего в этих полосах, при этом грани остаются в твердом состоянии.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ КОМПОЗИТОВ СКЛАДЧАТОГО ЗАПОЛНИТЕЛЯ ДЛЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2003 |

|

RU2267404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2057647C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1997 |

|

RU2118217C1 |

| US 6461559 В1, 18.10.2002. | |||

Авторы

Даты

2009-10-27—Публикация

2008-03-20—Подача