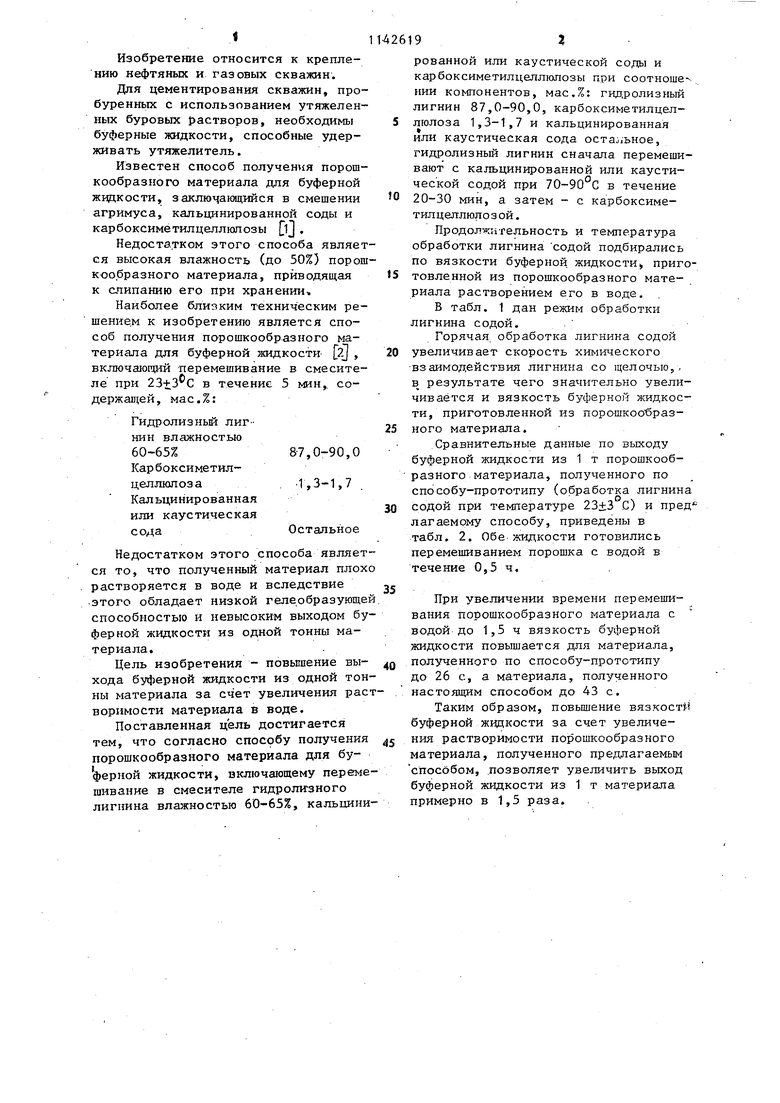

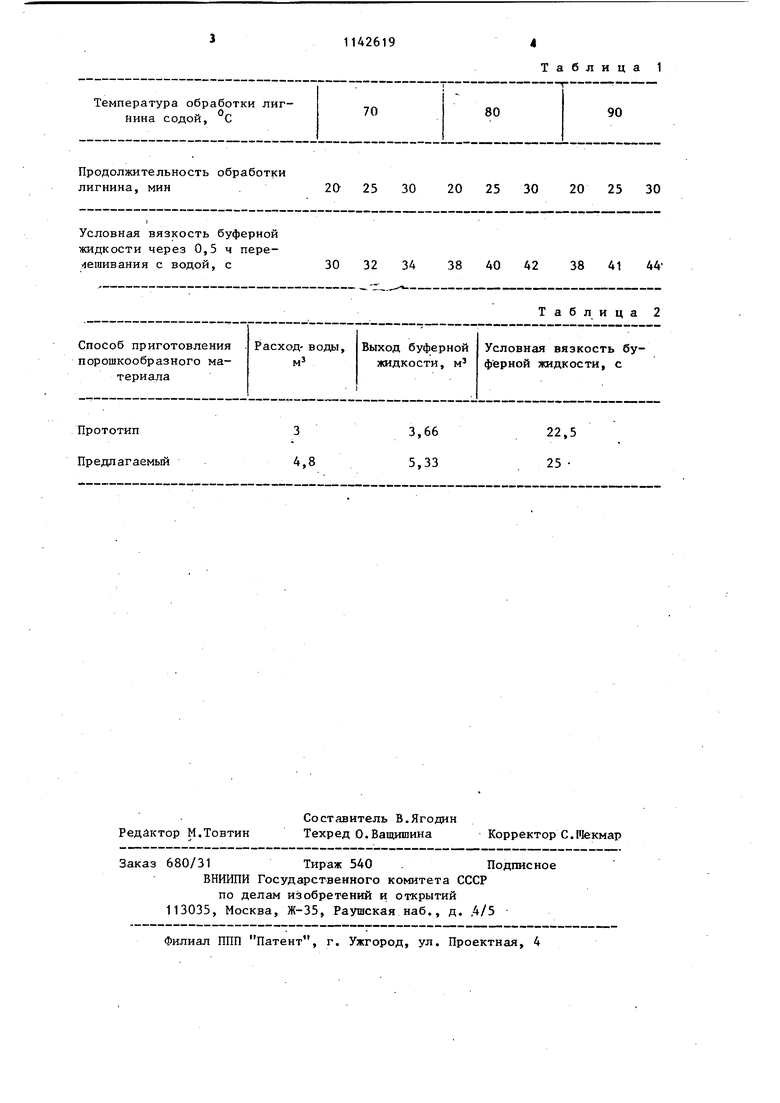

Изобретение относится к креплению нефтяных и газовых скважин. Для цементирования скважин, пробуренных с использованием утяжеленных буровых растворов, необходимы буферные жидкости, способные удерживать утяжелитель. Известен способ получения порошкообразного материала для буферной жидкости, заключакицийся в смешении агримуса, кальцинированной соды и карбоксиметилцеллюлозы lj . Недостатком этого способа являет ся высокая влажность (до 50%) порош кообразного материала, приводящая к слипанию его при хранении Наиболее близким техническим решением к изобретению является способ получения порошкообразного материала для буферной жидкости 2 , включающий перемешивание в смесителе при в течение 5 мин,, содержащей, мас.%: Гидролизньй лигнин влажностью 60-65% 87,0-90,0 Карбоксиметил1,3-1,7 . целлюлоза Кальцинированная или каустическая Остальное сода Недостатком этого способа являет ся то, что полученный материал плох растворяется в воде и вследствие этого обладает низкой гелербразующе способностью и невысоким выходом бу ферной жидкости из одной тонны материала. Цель изобретения - повьвпение выхода бугЗ)ерной жидкости из одной тон ны материала за счет увеличения рас воримости материала в воде. Поставленная цель достигается тем, что согласно способу получения порошкообразного материала для буферной жидкости, включающему перем шивание в смесителе гидролизного лигнина влажностью 60-65%, кальцин 9 рованной или каустической соды и карбоксиметилцеллюлозы при соотьюше НИИ компонентов, мас.%: гидролизный лигнин 87,0-90,0, карбоксиметилцеллюлоза 1,3-1,7 и кальцинированная или каустическая сода остао.ьное, гидролизный лигнин сначала перемешивают с кальцинированной или каустической содой при 70-90°С в течение 20-30 мин, а затем - с карбоксиметилцеллюлозой. Продолжительность и температура обработки лигнина содой подбирались по вязкости буферной, жидкости приготовленной из порошкообразного материала растворением его в воде. В табл. 1 дан режим обработки лигнина содой.Горячая обработка лигнина содой увеличивает скорость химического взаимодействия лигнина со щелочью,, в результате чего значительно увеличивается и вязкость буферной жидкости, приготовленной из поро-шкообразного материала. .Сравнительные данные по выходу буферной жидкости из 1 т порошкообразного материала, полученного по способу-прототипу (обработка лигнина содой при температуре 23+3 С) и пред лагаемому способу, приведены в табл. 2. Обе-жидкости готовились перемешиванием порошка с водой в течение 0,5 ч. При увеличении времени перемешивания порошкообразного материала с водой до 1,5 ч вязкость буферной .жидкости повышается для материала, полученного по способу-прототипу до 26 с, а материала, полученного настоящим способом до 43 с. Таким образом, повьшение вязкости буферной жидкости за счет увеличения растворимости порошкообразного материала, полученного предлагаемым способом, .позволяет увеличить выход буферной ж щкocти из 1 т материала примерно в 1,5 раза.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Продавочная жидкость для цементирования скважин | 1983 |

|

SU1148856A1 |

| БУФЕРНАЯ ЖИДКОСТЬ | 2001 |

|

RU2199648C2 |

| Порошкообразная смесь для приготовления буферной жидкости | 1982 |

|

SU1093793A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИДИСПЕРСНОГО ТОРФЯНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ И ЖИДКОСТЕЙ ГЛУШЕНИЯ | 2006 |

|

RU2330055C1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| Комбинированный реагент-стабилизатор на основе таллового пека для обработки буровых растворов и способ его получения | 2015 |

|

RU2630460C2 |

| БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2030434C1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЩЕЛОЧНОГО КОЛЛОИДА БУРОВОГО РАСТВОРА | 1997 |

|

RU2118978C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО РЕАГЕНТА ДЛЯ БУРОВОГО РАСТВОРА | 1992 |

|

RU2012770C1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВЫХ ДОБАВОК И ПРЕМИКСОВ | 2013 |

|

RU2556724C2 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО МАТЕРИАЛА- ДЛЯ БУФЕРНОЙ ЖИДКОСТИ, включающий перемешивание в смесителе гидролизного лигнина влажностью 60-65, кальцинированной или каустической соды и карбоксиметилцеллюлозы при соотношении компонентов (мас.%): гидролизный лигнин 87,0-90,0, карбоксиметилцеллкшоза 1,3-1,7 и кальциииров анная или каустическая сода остальное, отличающийся тем, что, с цепью повышения выхода буферной жидкости из одной тонны материала за счет увеличения растворимости материала в воде, гидролизный лигнин сначала .перемешивают с кальцинированной или каустической содой при 70-90 С в течение 20-30 мин, а затем - с карбоксиметилцеллкшозой. (Л

Продолжительность обработки 20 25 30 лигнина, мин Условная вязкость буферной жидкости через 0,5 ч пере30 32 34 1ешивания с водой, с

Расход- воды.

Способ приготовления порошкообразного материала

3 4,8

Прототип Предлагаемый

Таблица 2

Условная вязкость буВыход буферной жидкости, м ферной жидкости, с

3,66

22,5 25 5,33 20 25 30 20 25 30 38 40 42 38 41 44

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления лигниновой буферной жидкости | 1982 |

|

SU1033709A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1985-02-28—Публикация

1983-05-26—Подача