Изобретение относится к производству абразивного инструмента и может быть использовано для опреде. ления твердости и структуры абразив ного инстр /мента, являющихся важными эксплуатационными характеристиками. Известен способ определения эксплуатационной характеристики абрази ного инструмента, заключающийся в том, что измеряют физический пара-й метр инструмента (скорость распрост ранения акустических волн), связанный с его эксплуатационной характе ристикой, строят кривые его изменен в зависимости от изменения последне и по полученным зависимостям определяют искомую величину Cl. Недостатком известного способа является трудоемкость процесса измерения и невозможность в связи с этим автоматизации процесса измерения. Кроме того, точность изме.рения известным способом невелика. Цель изобретения - повышение точности и автоматизация процесса определения твердости и структуры абразивного инструмента. Поставленная цель достигается тем, что по способу определения эксплуатационной характеристики абр зивного инструмента, заключающемуся в том, что измеряют физический параметр инструмента, связанный с его эксплуатационной характеристикой, строят кривые его изменения в зависимости от изменения последней и по полученным зависимостям определяют искомую величину, в качестве физического параметра берут относительную диэлектрическую проницаемость материала инструмента, а изме рение производят в диапазоне частот 10 -10 Гц. При определении твердости шлифовального круга последний помещают между обкладками конденсаторного датчика, являющегося элементом частотно-зависимой системы измерительного генератора, вращают круг со скоростью 10-20 об/с, осуществляют частотное детектирование напряжения генератора и выделяют из полученног сигнала среднее, максимальное и минимальное значения, после чего опре деляют среднюю твердость и перепад твердости в круге. При определении структуры абразивного инструмента дополнительно измеряют т ангенс угла диэлектрических потерь при постоянной величине напряженности поля в -материале инст румента в пределах В/см. Возможность определения твердост абразивных инструментов измерением относительняй диэлектрической прони цаемости материала инструмента обу ловливается тем, чтотвердорть инст рументов определяется количеством и свойствами связки, а указанные параметры, в свою очередь, тесно связаны с Диэлектрической проницаемостью. Измерение диэлектрической проницаемости может осуществляться бесконтактными методами,на результат измерений не влияют форма и размеры инструмента, за исключением одного размера - высоты инструмента в месте измерения конденсаторным датчиком. Этот размер ле1ко определяется и учитывается в процессе измерений. На фиг.1 показана-блок-схема лабораторной установки, реализующей предлагаемый способ при определении твердости шлифовального круга; на фиг.2 кривые, описывающие зависимость между диэлектрической проницаемостью круга и глубиной лунки, создаваемой пескоструйным прибором, который использован для определения твердости круга при построении графиков;.на фиг.З блок-схема лабораторной установки, реализующей предлагаемый способ.при определении структуры абразивного инструмента; на фиг.4 - пример реализации способа определения структуры абразивного инструмента. Лабораторная установка для определения твердости круга содержит привод 1 вращения контролируемого круга, конденсаторный датчик 2, измерительный генератор 3, частотный детектор 4 и вольтметр 5. При вращении контролируемого круга приводом 1 внутри датчика 2 оказываются попеременно участки круга с различной твердостью и, следовательно, с различной величиной диэлектрической проницаемости. Это приводит к периодическому изменению емкости датчика 2,. включенного в колебательный контур измерительного генератора 3. В результате колебания генератора3 модулируются по частоте, причем глубина модуляции определяется перепадом твердости в контролируемом -круге . Напряжение генератора 3 детектируется частотным детектором 4, к выходу которого подключен вольтметр 5. Устанавливая соответствующий режим измерений, определяют максимальное, минимальное и эффективное значения напряжения на детекторе 4 с помощью вольтметра 5. Максимальное положительное значение напряжения соответствует максимальной частоте генератора 3, т.е. минимальной емкости датчика 2 и, следовательно, минимальной твердости круга. Максимальное отрицательное напряжение соответствует минимальной частоте генератора 3, т.е. максималь 1Ой емкости датчика и, . следовательно, максимальной твердости круга. Одновременно с измерением диэлектрической проницаемости производят

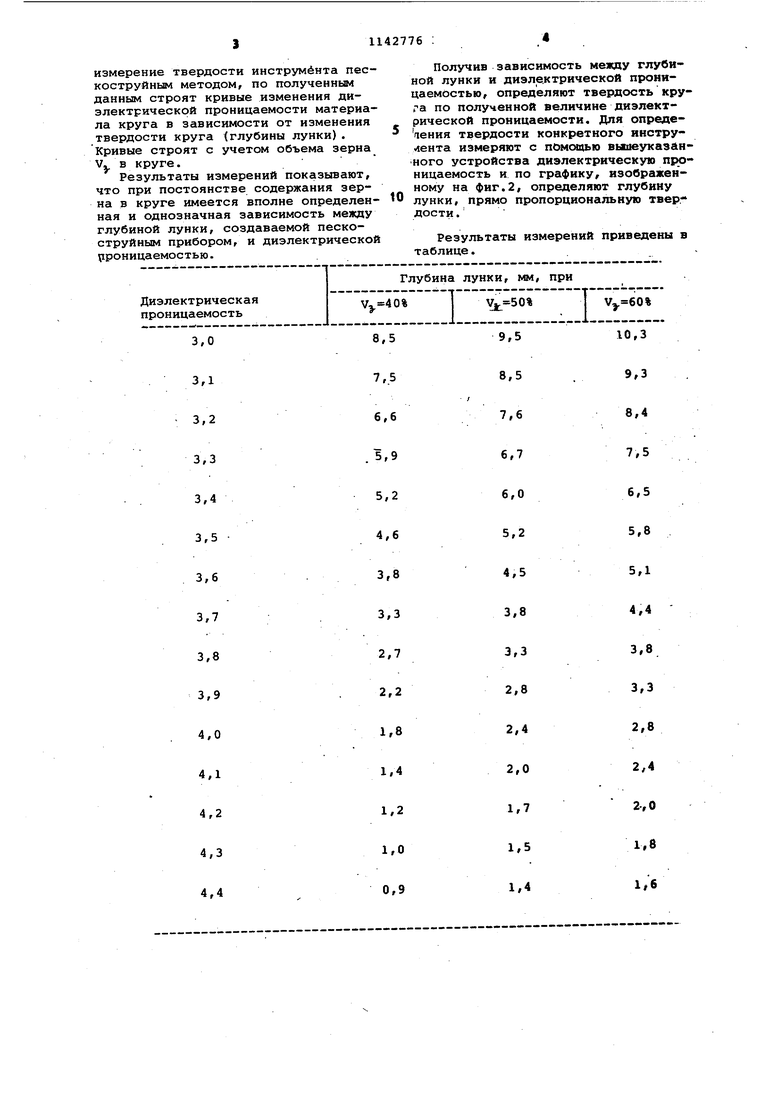

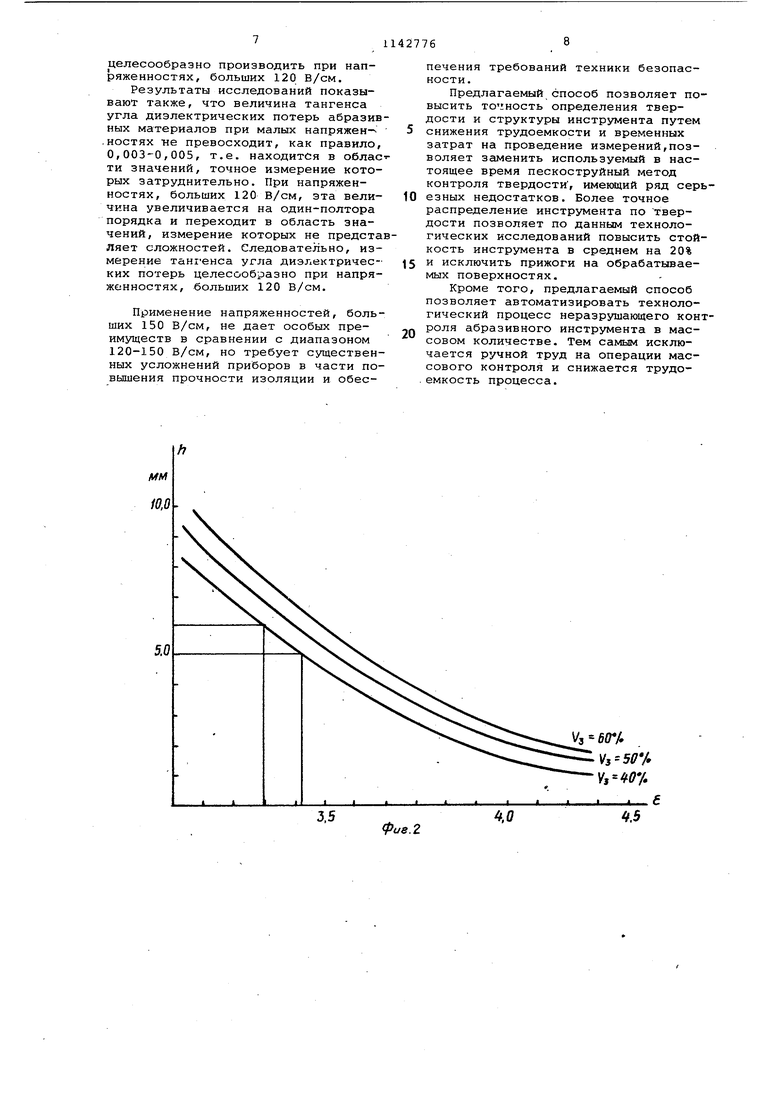

измерение твердости инструмента пескоструйньом методом, по полученным данным строят кривые изменения диэлектрической проницаемости материала круга в зависимости от изменения твердости круга (глубины лунки). Кривые строят с учетом объема зерна V. в круге.

Результаты измерений показывают, что при постоянстве содержания зерна в круге имеется вполне определенная и однозначная зависимость между глубиной лунки, создаваемой пескоструйным прибором, и диэлектрической проницаемостью.

Получив зависимость между глубиной лунки и диэле.ктрической проницаемостью, определяют твердость круга по полученной величине диэлектрической проницаемости. Для опреде ния твердости конкретного инстру ента измеряют с помощью вылеуказанного устройства диэлектрическую проницаемость и по графику, изображенному на фиг.2, определяют глубину лунки, прямо пропорциональную твердости .

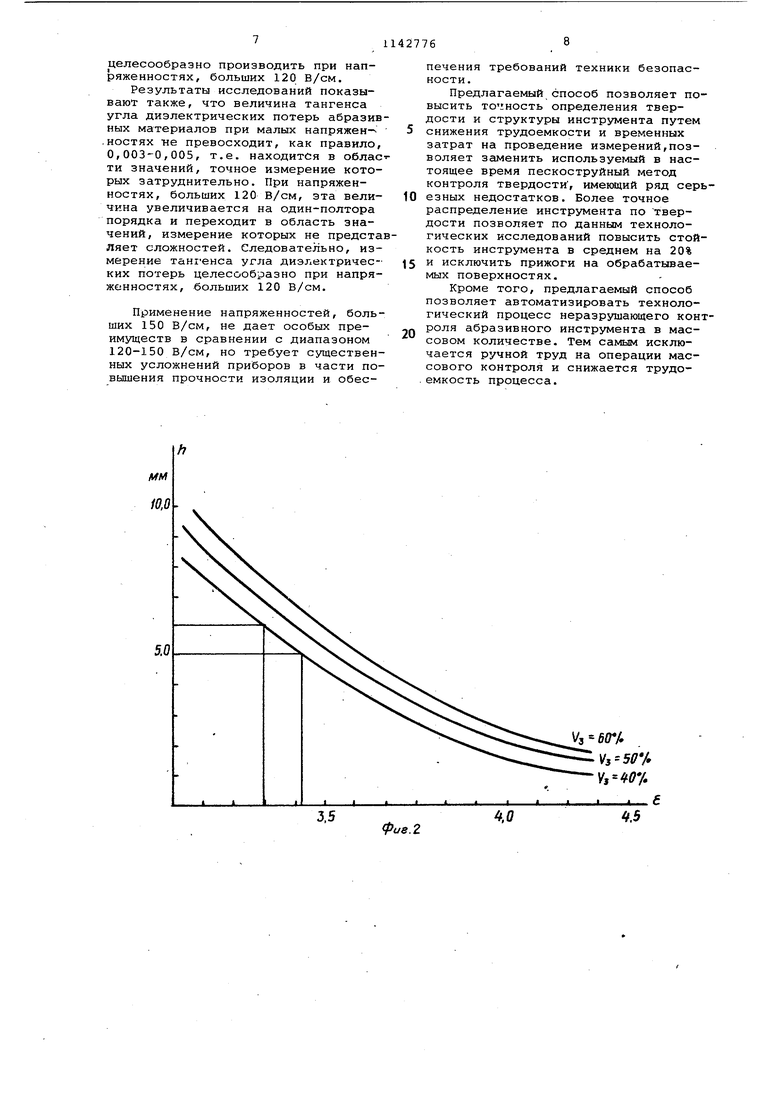

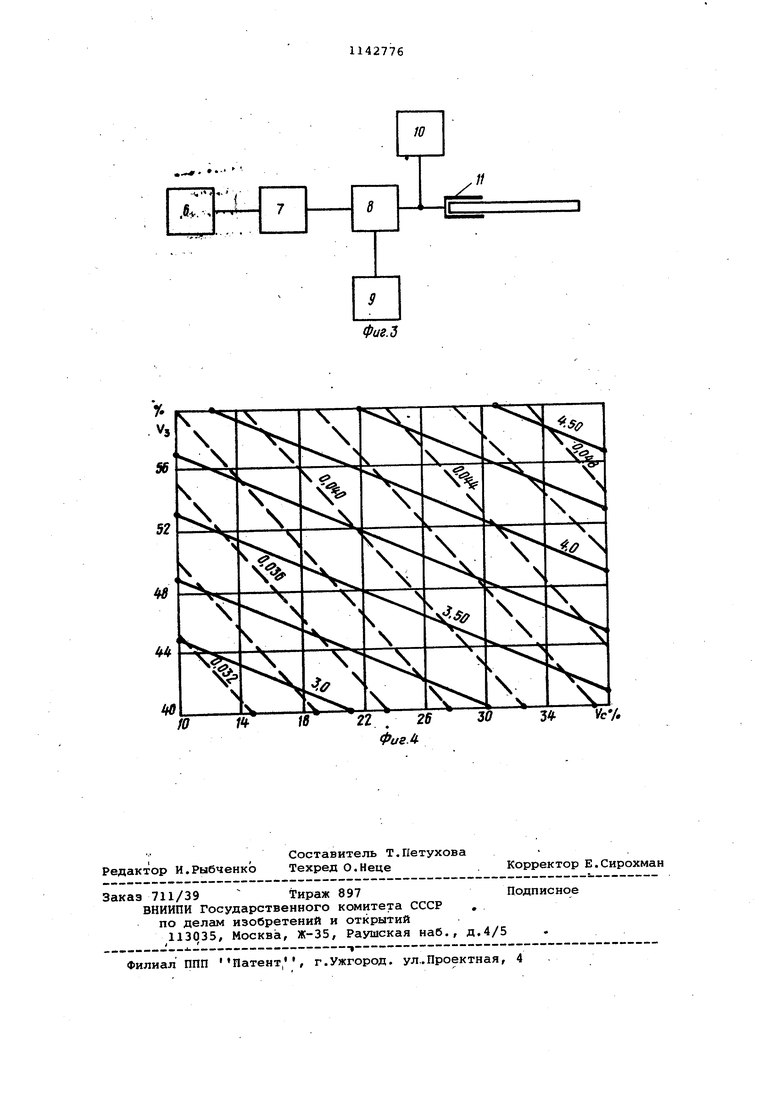

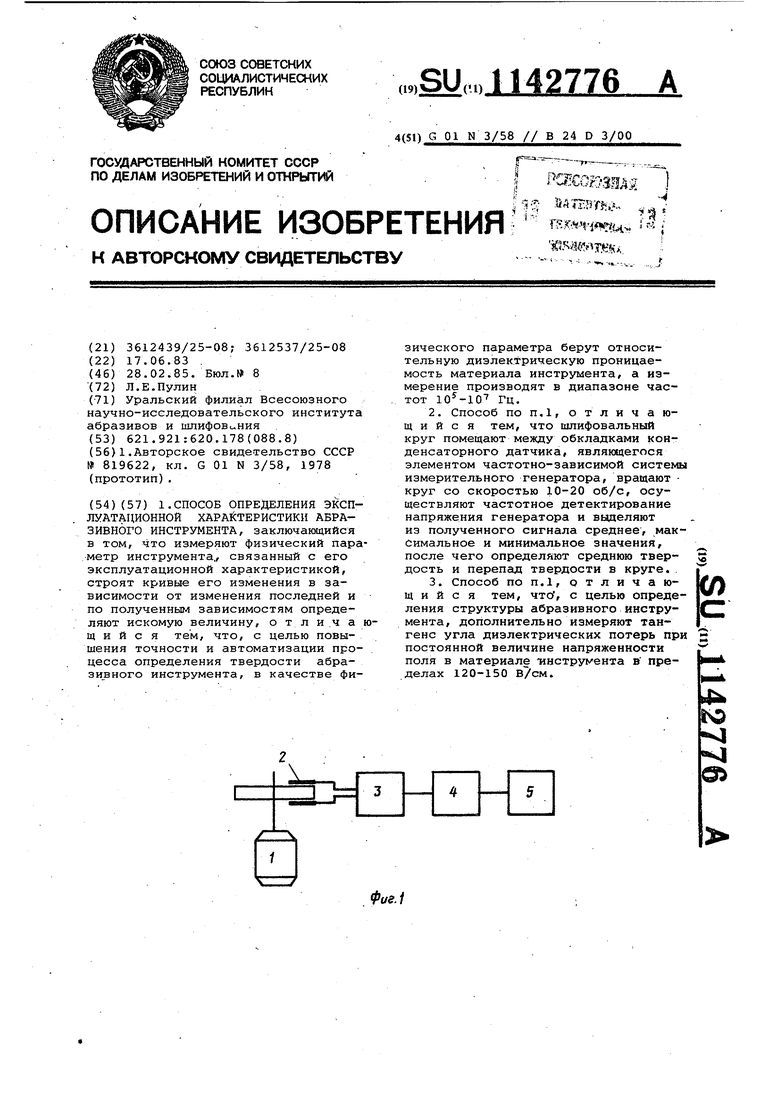

Результаты измерений приведены в таблице. Лабораторная установка для определения структуры абразивного инструмента включает высокочастотный ге нератор 6 (типа Г4-116) с выходным усилителем и аттенюатором 7, мост 8 (.акпа SWM -2-2RFT) , вольтметры 9 и 10 с высоким входным сопротивлением (типа Е 9-14), конденсаторный .датчик 11. Для измерения величин диэлектрической проницаемости и тангенса угл диэлектрических потерь производят последовательно следуюоше операции. Помещают контролируемое изделие . между пластинами конденсаторного датчика 11 и предварительно с помощью аттенюатора 7 устанавливают на пластинах датчика напряжение, со ответствующее выбранной величине на ряженности поля в материале. Контро этого напряжения осуществляют с помощью вольтметра 10. Уравновешивают мост 8 по активной и реактивной сос тавляющим сопротивления, добиваясь .минимума показаний вольтметра Э.Про веряют по вольтметру 10 величину нап ряжения на пластинах датчика 11 при уравновешенном состоянии моста 8. При отклонении этой величины от уст новленнЬго значения восстанавливают efo с помощью аттенюатора 7 .По вольтметру 9 проверяют сбалансированност моста 8 и при необходимости произ&о дят повторное уравновешивание. По лимбам рукояток моста 8 определяют величину емкостного и активно го сопротивления материала изделия и с учетом известных параметров датчи производят- пересчет полученных величин в значения относительной диэлек рической проницаемости и тангенса угла диэлектрических потерь. В процессе измерений частоту гене ратора устанавливают равной 1 МГц, а напряженность поля в датчике 130 В/см. Согласно способу измеряют диэлект рическую проницаемость и тангенс угла диэлектрических потерь и строят кривые изменения диэлектрической про ницаемости (сплошные линии) и тангенса угла диэлектрических потерь (пунктирные линии) в зависимости от соотношения компонентов структуры инструмента ( материал, связка) на диаграмме состава инструмента Затем для определения структуры конкретного инструмента измеряют диэлект рическую проницаемость и тангенс угла диэлектрических потерь переносят на диаграмму состава абразивного инстру мента, проектируют точку пересечения эокривых диэлектрической проницаемости () и тангенса угла диэл ктрических поа;ерь (tgf) на оси V и 7g копределяют состав инбтрумента .(,), Выбор.указанного выше частотного диапазона намерений обусловлен следующими соображениями. При частотах, меньших , зависимость диэлектрической проницаемости материала абразивного инструмента от частоты имеет сравнительно крутой участок. Работа на этом участке может привести к существенной нестабильности результатов измерений. В связи с тем, что емкость конденсаторных датчиков, применяемых для таких измерений, сравнительно мала (как правило, не превышает 100 пФ), получение точных результа-. тов и хорошей разрешающей способности на более низких частотах весьма затруднительно, особенно при использовании резонансных методов, весьма эффективных в данном случае. При частотах выше 10Гц практическая реализация измерений в проиэводстверных условиях затруднительна, в особенности, если измерения должны производиться на реальных изделиях, а не на специально подготовленных образцах. Необходимость ограничения скорости круга, с одной стороны, обусловлена трудностями обработки медленно меняющихся сигналов в преобразователе и сложностью визуализации таких сигналов с помощью осциллографов, а, с другой стороны, вызвана стремлением упростить защитные устройства и ограничениями рабочей скорости инструмента . Необходимость измерения тангенса угла диэлектрических потерь при постоянной величине напряженности поля в материале и ограничение возможных значений этой величины интервалом .120-150. В/см вызваны следующими причинами. Материалы, из которых изготавливается абразивное зерно, обладают полупроводниковыми свойствами. Удельная проводимость зерна при изменении напряженности поля до 250 В/см изменяется примерно на два порядка. Поскольку величина тангенса угла диэлектрических потерь определяется проводимостью материала, необходимость проведения измерений при постоянной величине напряженности поля очевидна. Как показывают результаты исследований, зависимость проводимости абразивного зерна от напряженности поля близка к экспоненциальной, причем крутая ветвь экспоненты располагается в интервале напряженности до 100 В/см. Напряженностям в интервале 12Q-250 В/см соответствует сравнительно пологий участок характеристики, следовательно, для обеслечения, большей точности измерения

целесообразно производить при напряженностях, больших 120 В/см.

Результаты исследований показывают также, что величина тангенса угла диэлектрических потерь абразивных материалов при малых напряжен .ностях -не превосходит, как правило, 0,003-0,005, т.е. находится в области значений, точное измерение которых затруднительно. При напряженностях, больших 120 В/см, эта величина увеличивается на один-полтора порядка и переходит в область значений, измерение которых не предсталяет сложностей. Следовательно, измерение танхенса угла диэлектрических потерь целесообразно при напряжонностях, больших 120 В/см.

Применение напряженностей, больших 150 В/см, не дает особых преимуществ в сравнении с диапазоном 120-150 В/см, но требует существенных усложнений приборов в части повышения прочности изоляции и обеспечения требований техники безопасности.

Предлагаемый способ позволяет повысить точность определения твердости и структуры инструмента путем снижения трудоемкости и временных затрат на проведение измерений,позволяет заменить используемый в настоящее время пескоструйный метод контроля твердости , имеющий ряд серь0езных недостатков. Более точное распределение инструмента по твердости позволяет по данным технологических исследований повысить стойкость инструмента в среднем на 20% и исключить прижоги на обрабатывае5мых поверхностях.

Кроме того, предлагаемый способ позволяет автоматизировать технологический процесс неразрушающего контроля абразивного инструмента в мас0совом количестве. Тем самым исключается ручной труд на операции массового контроля и снижается трудо.емкость процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРОВ | 1998 |

|

RU2166768C2 |

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИЧЕСКИХ СВОЙСТВ ЖИДКОСТИ | 2006 |

|

RU2332659C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРОВ | 2001 |

|

RU2193188C2 |

| Автоматизированная система исследования полимерных и композиционных материалов | 2019 |

|

RU2731272C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ И РЕСУРСА ИЗОЛЯЦИИ | 2008 |

|

RU2373546C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ВЗАИМНОГО ПЕРЕХОДА ТОКОНЕПРОВОДЯЩЕГО КОЛЛОИДНОГО РАСТВОРАВ ИСТИННЫЙ | 1969 |

|

SU241099A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ И ТАНГЕНСА УГЛА ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ ДИЭЛЕКТРИЧЕСКОЙ СТРУКТУРЫ | 2019 |

|

RU2716600C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ И ТАНГЕНСА УГЛА ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ ЖИДКОСТИ | 2010 |

|

RU2419099C1 |

| Способ изготовления абразивного инструмента на бакелитовой связке | 1984 |

|

SU1161365A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ МАГНИТНОЙ ЖИДКОСТИ | 2017 |

|

RU2679457C1 |

1.СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОЙ ХАРАКТЕРИСТИКИ АБРАЗИВНОГО ИНСТРУМЕНТА, заключающийся в том, что измеряют физический параметр инструмента., связанный с его эксплуатационной характеристикой, строят кривые его изменения в зависимости от изменения последней и по полученным зависимостям определяют искомую величину, о т л и .ч а ющ и и с я тем, что, с целью повышения точности и автоматизации процесса определения твердости абразивного инструмента, в качестве физического параметра берут относительную диэлектрическую проницаемость материала инструмента, а измерение производят в диапазоне частот Гц. 2.Способ по п,1, отличающийся тем, что шлифовальный круг помещают между обкладками конденсаторного датчика, являющегося элементом частотно-зависимой системы измерительного генератора, вращают круг со скоростью 10-20 об/с, осуществляют частотное детектирование напряжения генератора и выделяют из полученного сигнала среднее, максимальное и минимальное значения, после чего определяют среднюю твердость и перепад твердости в круге.. 3.Способ ПОП.1, отличающийся тем, 4Ttf, с целью определения структуры абразивного инструмента, дополнительно измеряют тангенс угла диэлектрических потерь при постоянной величине напряженности поля в материале инструмента в пределах 120-150 В/см.

%

v, 56

52 fO/ 22 2630 ФиеЛ 34 Vt%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-28—Публикация

1983-06-17—Подача