а

со

о

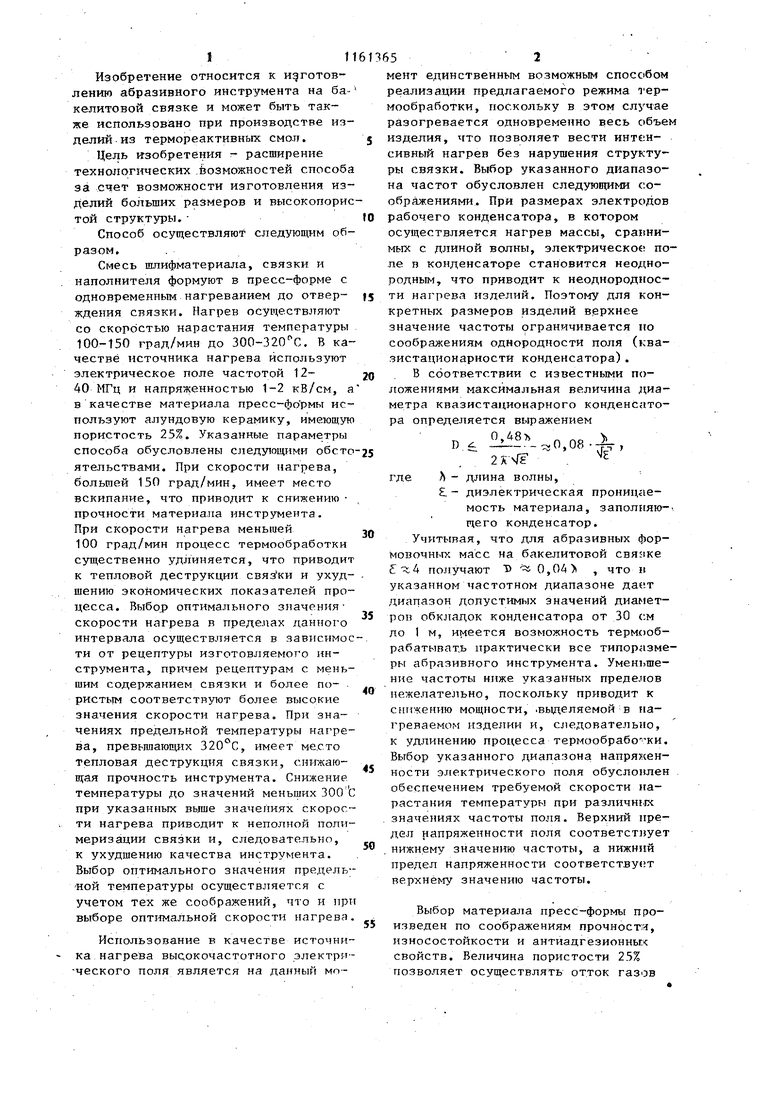

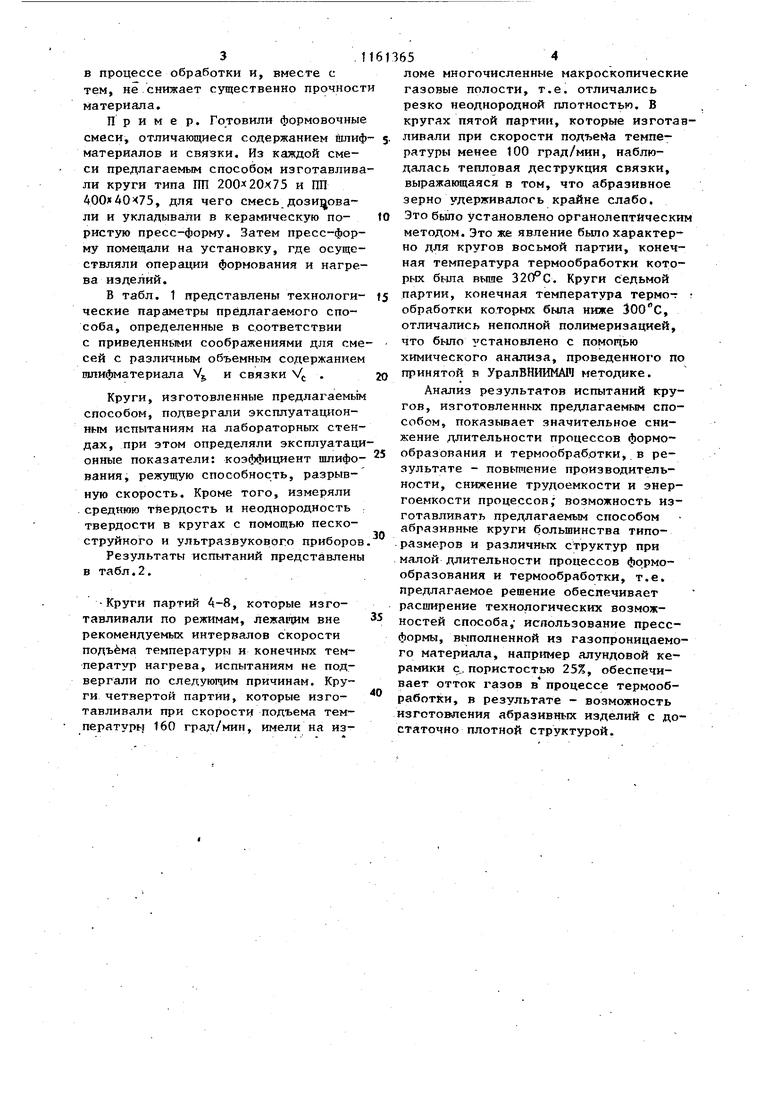

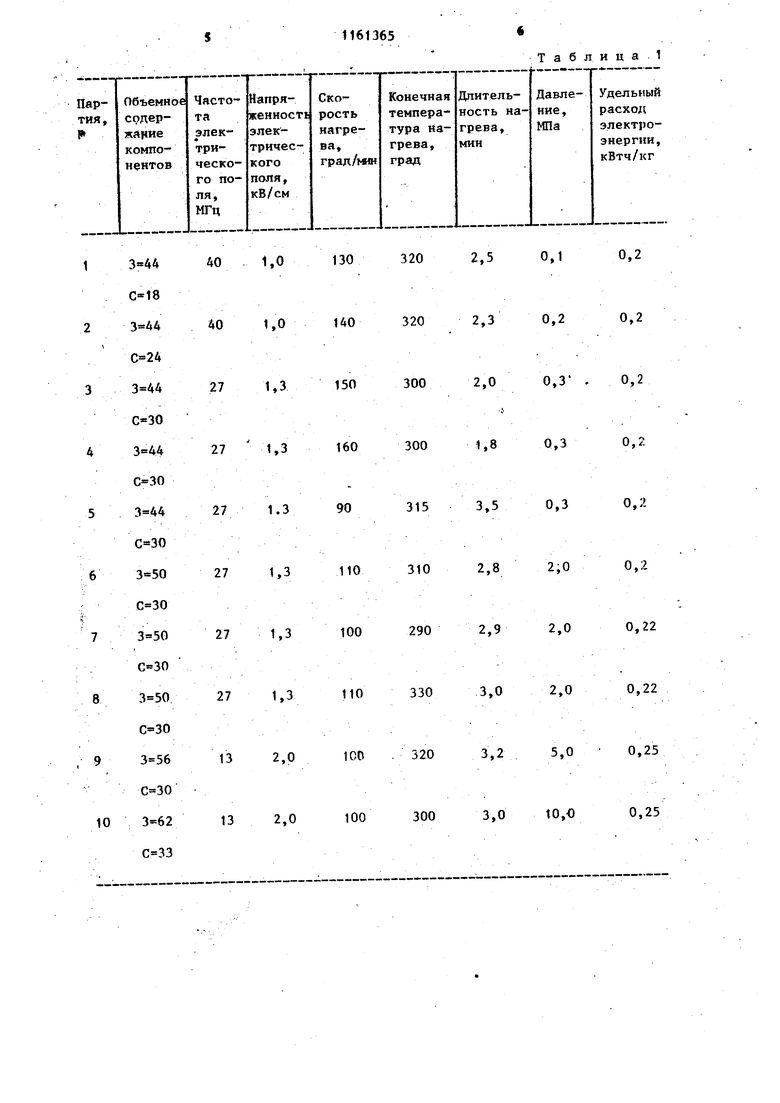

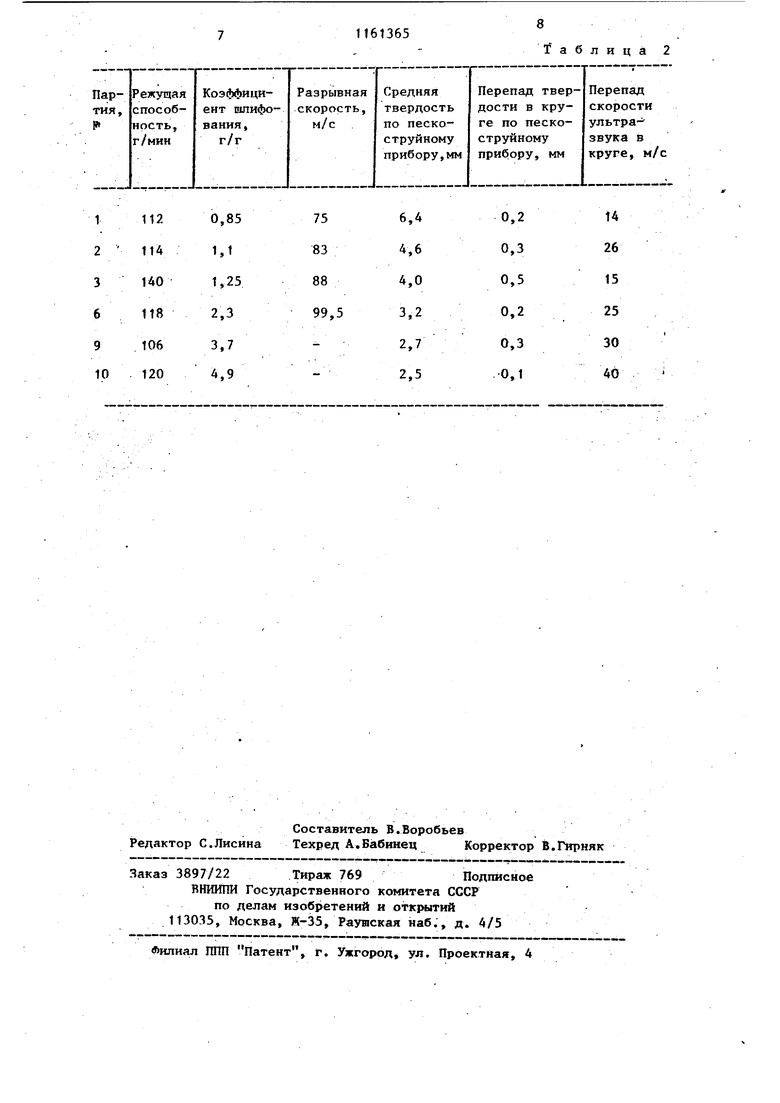

О1 Изобретение относится к идготовлению абразивного инструмента на бакелитовой связке и может быть также использовано при производстве изделий из термореактивных смол. Цель изобретения - расширение технолс гических .1зознежностей способа за счет возможности изготовления изделий больших размеров и высокопорис той структуры. Способ осуществляют следующим образом. Смесь шлифматериала, связки и наполнителя формуют в пресс-форме с одновременным нагреванием до отверждения связки. Нагрев осуществляют со скоростью нарастания температуры 100-150 град/мин до 300-320 0. В качестве источника нагрева используют электрическое поле частотой 1240 МГц и напряженностью 1-2 кВ/см, а в качестве материала пресс-формы используют алундовую керамику, имеющую пористость 25%. Указанные параметры способа обусловлены следующими обсто ятельствами. При скорости нагрева, большей 150 град/мин, имеет место вскипание, что приводит к снижению прочности материала инстрзгмента. При скорости нагрева меньшей 100 град/мин процесс термообработки существенно удлиняется, что приводит к тепловой деструкции связки и ухудшению экономических показателей процесса. Выбор оптимального значения скорости нагрева в пределах данного интервала осуществляется в зависимос ти от рецептуры изготовляемого инструмента, причем рецептурам с меньшим содержанием связки и более пористым соответствуют более высокие значения скорости нагрева. При значениях предельной температуры нагрева, превышающих 320 С, имеет место тепловая деструкция связки, снижающ ая прочность инструмента. Снижение температуры до значений меньших 300 С при указанных выше значениях скорости нагрева приводит к неполной nonviмеризации связки и, следовательно, к ухудшению качества инструмента. Выбор оптимального значения предельНой температуры осуществляется с учетом тех же соображений, что и при выборе oптIiмaльнoй скорости нагрева. Использование в качестве источника нагрева высокочастотного электрического поля является на данный момент единственным возможным способом реализации предлагаемого режима термообработки, поскольку в этом случае разогревается одновременно весь объем изделия, что позволяет вести инте-нсивный нагрев без нарушения структуры связки. Выбор указанного диапазона частот обусловлен следующими соображениями. При размерах электродов рабочего конденсатора, в котором осуществляется нагрев массы, сравнимых с длиной волны, электрическое; поле в конденсаторе становится неоднородным, что приводит к неоднородности нагрева изделий. Поэтому для конкретных размеров изделий верхнее значение частоты ограничивается но соображениям однородности поля (квазистационарности конденсатора). В соответствии с известными положениями максимальная величина диаметра квазистационарного конденсатора определяется выражением 0,48 - - -Ч 0, 0« - , Л - длина волны, - диэлектрическая проницаемость материала, заполняю- щего конденсатор. Учитывая, что для абразивных формовочных масс на бакелитовой f ч4 получают 1 0,ОА , что и указанном частотном диапазоне дает диапазон допустимых значений диаметров обкладок конденсатора от 30 см до 1 м, имеется возможность термсюбрабатывать практически все типоразмеры абразивного инструмента. Уменьшение частоты нпже указанных преде.чов нежелательно, поскольку приводит к снижению мощности, .выделяемой в нагреваемом изделии и, следовательно, к удлинению процесса термообрабо ки. Выбор указанного диапазона напряз-сенности электрического поля обусловлен обеспечением требуемой скорости iraрастания температуры при различн1.1х значениях частоты поля. Верхний предел напряженности поля соответствует нижнему значен1Г|О частоты, а нижний предел напряженности соответству« Т верхнему значению частоты. Выбор материала пресс-формы произведен по соображениям прочности, износостойкости и антиадгезионнык свойств. Величина пористости 25% позволяет осуществлять отток газов в процессе обработки и, вместе с тем, не снижает существенно прочност Материала. Приме р. Готовили формовочные смеси, отличающиеся содержанием шлиф материалов и связки. Из каждой смеси предлагаемым способом изготавлива ли круги типа ПП 200 20x75 и ПП 400), для чего смесь дозицовали и укладывали в керамическую пористую пресс-форму. Затем пресс-форму помещали на установку, где осуществляли операции формования и нагрева изделий. В табл. 1 представлены технологические параметры предлагаемого способа, определенные в соответствии с приведенными соображениями для сме сей с различным объемным содержанием галифматериала Vj. и связки V . Круги, изготовленные предлагаемь{м способом, подвергали эксплуатационным испытаниям на лабораторных стендах, при этом определяли эксплуатаци онные показатели: коэффициент шлифования, режущую способность, разрывную скорость. Кроме того, измеряли . среднюю твердость и неоднородность твердости в кругах с помощью пескоструйного и ультразвукового приборов Результаты испытаний представлены в табл.2. -Круги партий А-8, которые изготавливали по режимам, лекат м вне рекомендуемых интервалов скорости подъёма температуры и конечных температур нагрева, испытаниям не подвергали по следующим причинам. Круги четвертой партии, которые изготавливали при скорости подъема температуры 160 град/мин, имели на изломе многочисленные макроскопические газовые полости, т.е. отличались резко неоднородной плотностью. В кругах пятой партии, которые изготавливали при скорости подъема температуры менее 100 град/мин, наблюдалась тепловая деструкция связки, выражанщаяся в том, что абразивное зерно удерживалось крайне слабо. Это было установлено органолептйческим методом. Это же явление бьшо характерно для кругов восьмой партии, конечная температура термообработки которых была выше 320°С. Круги седьмой партии, конечная температура термо-г г обработки которых быпа ниже , отличались неполной полимеризацией, что было установлено с помощью химического анапиза, проведенного по принятой в УралВНИИМАМ методике. Анализ результатов испытаний кругов, изготовленных предлагаемым способом, показывает значительное снижение длительности процессов формообразования и термообработки, в результате - повьпчение производительности, снижение трудоемкости и энергоемкости процессов; возможность изготавливать предлагаемым способом абразивные круги большинства типоразмеров и различных структур при мапой длительности процессов формообразования и термообработки, т.е. предлагаемое решение обеспечивает расширение технологических возможностей способа,- использование прессформы, выполненной из газопроницаемого материала, например алундовой керамики с., пористостью 25%, обеспечивает отток газов в процессе термообработки, в результате - возможность изготовления абразивных изделий с достаточно плотной структурой.

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1985 |

|

SU1283073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА БАКЕЛИТОВОЙ СВЯЗКЕ | 2005 |

|

RU2294825C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОРГАНИЧЕСКИХ ТЕРМОРЕАКТИВНЫХ СВЯЗКАХ | 2021 |

|

RU2790312C1 |

| СПОСОБ СВЧ-ТЕРМООБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОРГАНИЧЕСКИХ ТЕРМОРЕАКТИВНЫХ СВЯЗКАХ | 2013 |

|

RU2545939C1 |

| Способ изготовления абразивного инструмента | 1987 |

|

SU1611719A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА БАКЕЛИТОВОЙ СВЯЗКЕ | 2004 |

|

RU2272704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ ИНСТРУМЕНТОВ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2008 |

|

RU2369474C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ПОЛУФАБРИКАТОВ АБРАЗИВНЫХ ИНСТРУМЕНТОВ НА ОРГАНИЧЕСКИХ ТЕРМОРЕАКТИВНЫХ СВЯЗКАХ | 2011 |

|

RU2490114C2 |

| Масса для изготовления высокопористого абразивного инструмента | 1989 |

|

SU1713788A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА ОРГАНИЧЕСКОЙ ТЕРМОРЕАКТИВНОЙ СВЯЗКЕ | 2010 |

|

RU2460631C2 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА БАКЕЛИТОВОЙ СВЯЗКЕ, при котором смесь абразивных зерен, связки и наполнителя формуют в пресс-форме с одновременным нагревом микроволновьи источником электри.ческого поля до отверждения связки, отличающийся тем, что, с целью расширения технологических возможностей способа, за счет возможности изготовления изделий больших размеров и высокопористой структуры, нагрев осуществляют до температуры 300-320 с, а скорость нагрева выбирают равной 1(Ю-150 град/мин. , 2. Способ по П.1, отличаю-: щ и и с я тем, что, частоту электрического поля выбирают равной 1240 МГц, а- на;пряжённость 1-2 кВ/см.

40 1,0 130 320 2,5 40 1,0 27 1,3 150 300 2,0 27 1,3 27 1.3 27 1,3 27 1,3 27 1,3 110 330 3,0 13 2,0 100 . 320 3,2 13 2,0 100 300 3,0 2,3 160 300 1,8 315 3,5 310 2,8 2,9 0,1 0,2 0,3 . 0,2 0,3 0,3 2,0 2,0 2,0 5,0 O,« 0,25

Таблица 2

| Накуль В.Н | |||

| Основы проектирования и технология изготовления абразивного и алмазного инструмента | |||

| М., Машиностроение, 1975, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Устройство для обработки фасок на полупроводниковых пластинах | 1981 |

|

SU1114528A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-06-15—Публикация

1984-01-04—Подача