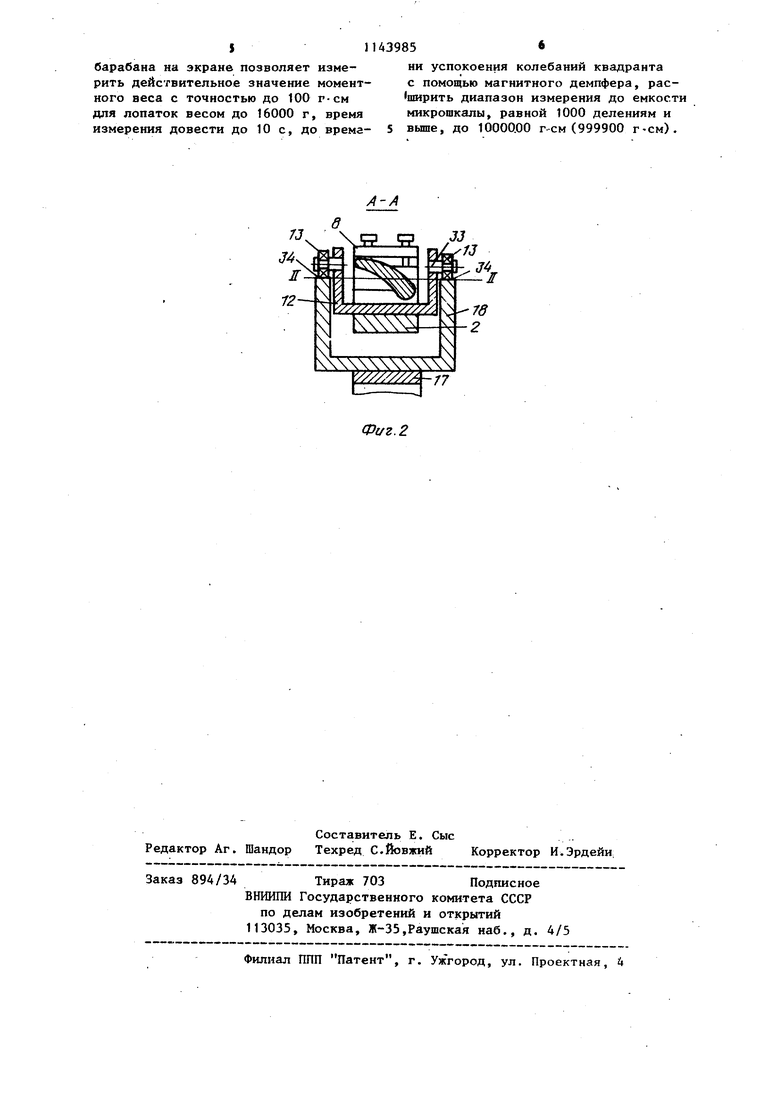

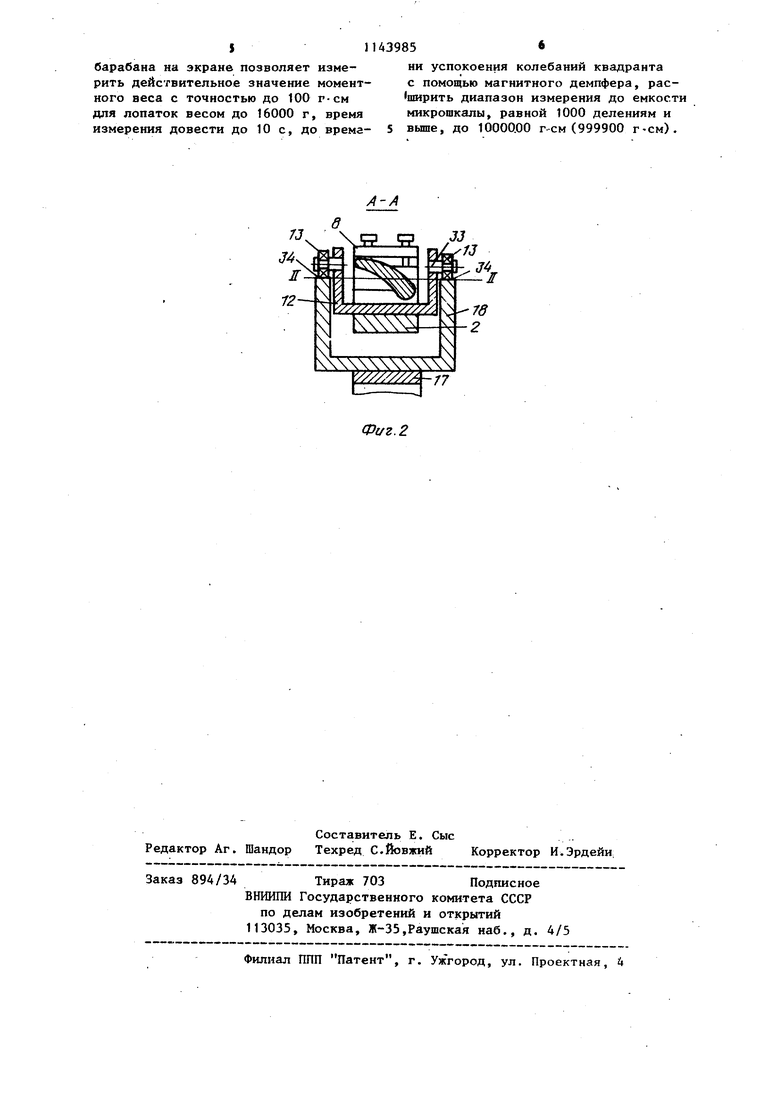

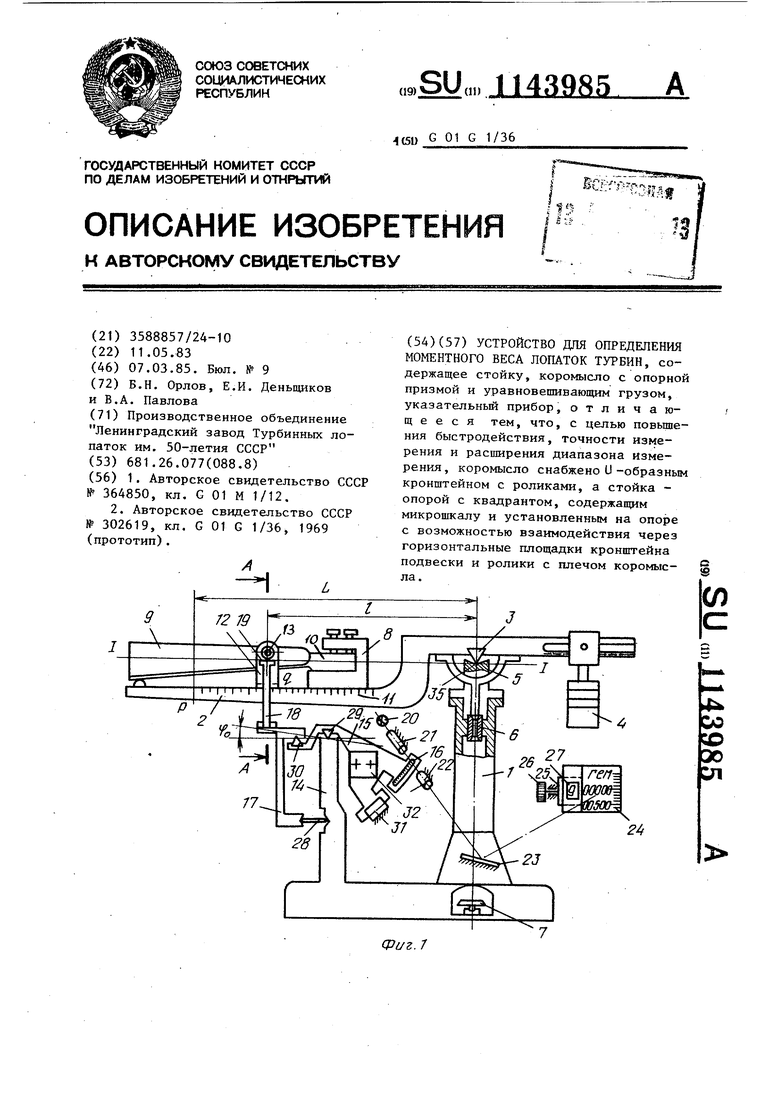

Изобретение относится к устройствам для определения моментного веса лопаток турбин и может быть использовано как при изготовлении, так и при ремонте турбин. Известно устройство для определения координат центра тяжести тел, содержащее узел подвески, закрепленные на нем узел крепления тела и механизм регулировки относительного положения узлов подвески и крепления тела вдоль одной из координатных осей горизонтальной плоскости, а также регулирующие приборы . Однако данное устройство не обладает требуемой точностью,быстродействием и диапазоном измерения из-за наличия переустановок лопаток в замке. Наиболее близким к изобретению по технической сущности является устройство для определения моментного ,веса лопаток турбин, содержащее стойку, с опорной призмой и уравновешивакящм грузом, указательный прибор С23. Известное устройство имеет малое быстродействие, недостаточную точность и диапазон измерения, так как измерение производится с помощью поворачиваемого вручную штурвала диIнамометра. Цель изобретения - повышение быст родействия , точности измерения и рас ширение диапазона измерения. Указанная цель достигается тем, что в устройстве для определения моментного веса лопаток турбин, содержащем стойку, коромысло с опорной призмой и уравновешивающим грузом, указательный прибор, коромысло снабжено и-образным кронштейном с ролика ш, а стойка - опорой с квадрантом, содержащим микрошкалу и установленны на опоре с возможностью взаимодейст вия через горизонтальные площадки кронштейна подвески и ролики с плеч коромысла, На фиг.1 схематически изображено предлагаемое устройство; на фиг.2 сечение А-А на фиг.1. Устройство для определения моментного веса лопаток турбин содержит стойку 1, коромысло 2 с onot ной призмой 3 и уравновешивающим грузом А, опорная призма 3 расположена на подушке 5, внутри стойки 1 смонтирован арретир 6, управляемый педалью 7. На плече коромысла 2, противоположном грузу 4, размещено приспособление 8 для установки лопаток 9 хвостовиком 10 в приспособлении 8. На плечо коромысла 2 нанесена шкала 11 дпя установки приспособления 8 на необходимый размер. Коромысло Z снабжено U-образным кронштейном 12 с роликами 13, а стойка 1 снабжена опорой 14 с квадрантом 15, содержащим микрошкалу 16 и подвеску 17, снабженную кронштейном 18 с горизонтальными площадками 19. Микрошкала 16 проектируется оптической системой, содержащей осветитель 20, конденсор 21, объектив 22 зеркала 23 на экран 24, снабженный оцифрованным барабаном 25, вращаемым ручкой 26, и имеющий окно 27 для считывания цифр барабана 25. Для устойчивого положения подвески 17 и сохранения строго горизонтального положения площадок 19 при вертикальных перемещениях подвески 17 во время заклонения квадранта 15 при изменении момента лопаток 9 применяется ножевая струнка 28. Квадрант 15 призмой 29 расположен на опоре 14, а на грузоприемной призме 30 квадранта 15 расположена подвеса 17. Для повышения быстродействия, уменьшения времени успокоения квадранта 15 применяется магнитный демпфер 31. Длярасширения диапазона измерений квадрант 15 снабжен сменными грузами 32. Ролики.13 связаны сU-образным кронштейном 12 с помощью осей 33. Контролируемые лопатки 9 имеют продольную ось 1-1 и поперечную 11-11, оси расположены в плоскостях симметрий лопатки 9, в зтих плоскостях расположен центр тяжести лопаток 9. Для повышения точности измерения за счет исключения искажения значения действующих моментов (момента лопатки 9 и момента, действующего на квадрант 15) линии контактов 34 роликов 13 и горизонтальных площадок 19 расположены в плоскости осей 1-1 и 11-11 контролируемых лопаток 9 и параллельны лезвию 35 опорной призмы 3. В начальном положении квадрант 15 заклонен к горизонтальной плоскости на угол 4 полный угол заклонения квадранта при уравновешивании момента лопатки 9-2 Чд, что соответствует полной емкости микрошкалы 16 Буквами на фиг.1 обозначены следующие значения: Р - вес контролируемой лопатки 9; L - плечо лопатки 9, равное расстоянию от лезвия 35 опорной призмы 3 до центра тяжести лопатки 9; q, - сила действия ролико 13 на горизонтальные площадки 19; С - плечо роликов 13, равное расстоянию от лезвия опорной призмы 3 до линии контактов 34. Устройство для определения моментного веса лопаток., турбин работает следующим образом. Приспособление 8 выставляют на необходимый размер по шкале 11 и по эталонной лопатке, имеющей минимальный м оментный вес где Рддкн LIVSOIKC - минимальное плечо ло патки. Для удобства отсчета значение этого минимального моментного веса уменьшают до ближайшего ровного значения, например 900000, за счет уменьшения веса эталонной лопатки, а первую цифру минимального моментного веса ручкой 26 устанавливают в окне 27 экрана 24. Освободив арретир 6 и перемещая груз 4 уравновешивают коромысло 2 так, чтобы квадрант 15 бьш в исходном состоянии равновесия, соответствующем такому положению микрошкалы 16 относительн оптической системы, при котором на экране 24 будут нули. Квадрант 15 в исходном состоянии равновесия уравновешивает моментный вес, равный Р мин L макс После настройки устройства на нул эталонную лопатку заменяют лопаткой взвешиваемого комплекса, моментньй вес которой равен PL и больше уравновешенного квадрантом 15 могментного веса Р,„ L.oiVc на величину мин -Masc Разность моментов, измеряемого и ми,нимального, уравновесится квадрантом 15, который отклонится на- угол, пропорциональный силе давления роликов 13 на горизонтальные площадки 1Ь. Уравнение равнов ия запишется следующим образом: откуда 1 --|лМ«КдМ , где К - коэффициент пропорциональности, который постоянен при всех измерениях и равен k тг, поэтому микрошкала 16 градуируется в единицах момента и угол отклонения квадранта 15 пропорционален разности измеряемого и минимального моментных весов или превращению моментного веса по отношению к минимальному, уравновешенному квадрантом 15 в исходном положении. Действительное значение измеряемого моментного веса считывается с экрана 24 в единицах момента: с окна 27 - значение минимального момента, с экрана 24 - значение приращения момента йМ и действительный момент считывают с одной строчки, например, 900500 г-см без суммирования и перевода относительных единиц в единицы момента. Для исключения погрешности измерения от изменения плеча роликов 13 линии контактов 34 должны быть строго расположены в плоскости осей контролируемых лопаток 9 и параллельны лезвию опорной призмы 3. Емкость микрошкалы 16 значительно превьппает разброс по моментному весу 4 М в одном типоразмере лопаток 9, поэтому предлагаемое,устройство обладает высокой универсальностью и имеет значительный диапазон уравновешивания. Измерение приращения моментного веса контролируемых лопаток по отношению к минимальному моментному весу. ,уравновешенному квадрантом, отклонение квадранта исключают юстировку цены деления микрошкалы в единицах момента при переходе измерения с одного типоразмера лопатки на другой. Применение коромысла с U-образным кронштейном с роликами и опоры с квадрантом, содержащим микрошкалу и подвеску с кронштейном с горизонтальными площадками, контактируемыми с роликами, применение расположения линии контактов в плоскости осей. контролируемых лопаток и параллельно лезвию опорной призмы, градуировки микрошкалы квадранта в единицах момента и применение охшфрованного барабана на экране позволяет измерить действительное значение моментного веса с точностью до 100 г-см для лопаток весом до 16000 г, время измерения довести до 10 с, до времг1143985 ни успокоения колебаний квадранта с помощью магнитного демпфера, расширить диапазон измерения до емкости микрошкапы, равной 1000 делениям и 5 выше, до 10000.00 г см (999900 г-см).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения массы | 1977 |

|

SU645034A1 |

| Весы | 1982 |

|

SU1143986A1 |

| Градуировочное устройство для весовых монометров | 1975 |

|

SU554475A1 |

| Устройство для определения статического момента изделий | 1979 |

|

SU894377A1 |

| Устройство для непрерывного измерения и контроля насыпного веса сыпучего материала | 1976 |

|

SU577409A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛОВЫХ ХАРАКТЕРИСТИК МИКРОДАТЧИКОВ | 1968 |

|

SU211840A1 |

| Устройство для измерения статических моментов лопаток турбомашин | 1987 |

|

SU1456795A1 |

| Устройство для определения моментного веса изделий | 1979 |

|

SU859824A1 |

| Весы с предварительным взвешиванием | 1974 |

|

SU505898A1 |

| Циферблатные платформенные весы | 1948 |

|

SU81002A1 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТНОГО ВЕСА ЛОПАТОК ТУРБИН, содержащее стойку, коромысло с опорной призмой и уравновешивающим грузом, указательный прибор, отличающееся тем, что, с целью повышения быстродействия, точности измерения и расширения диапазона измерения, коромысло снабжено и-образным кронштейном с роликами, а стойка опорой с квадрантом, содержащим микрошкалу и установленным на опоре с возможностью взаимодействия через горизонтальные площадки кронштейна подвески и ролики с плечом коромысла.

JJ

13

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВСЕСОЮЗНАЯ | 0 |

|

SU364850A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU302619A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| cpf/г | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-03-07—Публикация

1983-05-11—Подача