СП

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматические большегрузные весы | 1984 |

|

SU1200132A1 |

| Устройство для определения моментного веса изделий | 1979 |

|

SU859824A1 |

| Большегрузные автоматические весы | 1984 |

|

SU1283539A1 |

| Устройство для определения моментного веса изделий | 1986 |

|

SU1318799A1 |

| Автоматическое весовое устройство | 1981 |

|

SU1064150A1 |

| Автоматические большегрузные весы | 1979 |

|

SU775627A1 |

| Автоматические весы | 1987 |

|

SU1441204A1 |

| Автоматические весы | 1981 |

|

SU1000771A1 |

| Устройство для измерения моментных характеристик микродатчиков | 1977 |

|

SU699367A1 |

| Способ управления электрогидравлической системой и устройство для его осуществления | 1989 |

|

SU1779806A1 |

) Изобретение относится к. испытательной технике и может быть использовано для балансировки роторов тург бомашин -с лопатками. Цель изобретения - повьшение точндсти и быстродействия за счет исключения остаточной силовой и угловой неуравновешенности коромысел. Устройство содержит грузо- приемный и измерительный рычаги, электронную схему уравновешивания ры- чагоз и отсчетный прибор. Электронная схема выполнена в виде последовательно соединенных преобразователя некомпенсации, блока регулировки модуля и фазы, блока электронного интегрирования, усилителя мощности и электромагнитного компенсатора. Быстродействие - быстрое успокоение системы и точность сведения к нулю силовой и угловой неуравновешенности - достигается за счет регулировки моду« ля и фазы и интегрирования сигнала в цепи компенсации в 1 ил. i

1

Изобретение относится к испытат тельной технике и может быть использовано для балансировки роторов турбомашин с лопатками, и другими аналогичными узлами, имеющими вращение относительно заданной оси.

Целью изобретения является повьше- ние точности и быстродействия за счет исключения остаточной силовой и угловой неуравновешенности коромысел.

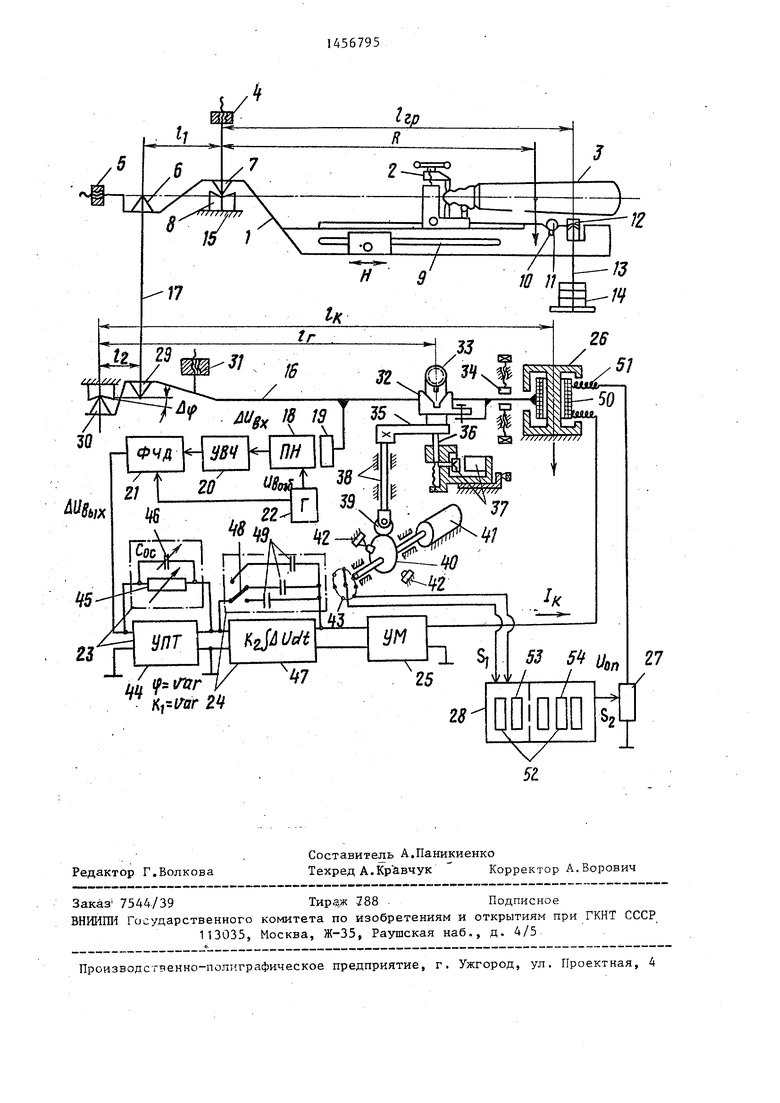

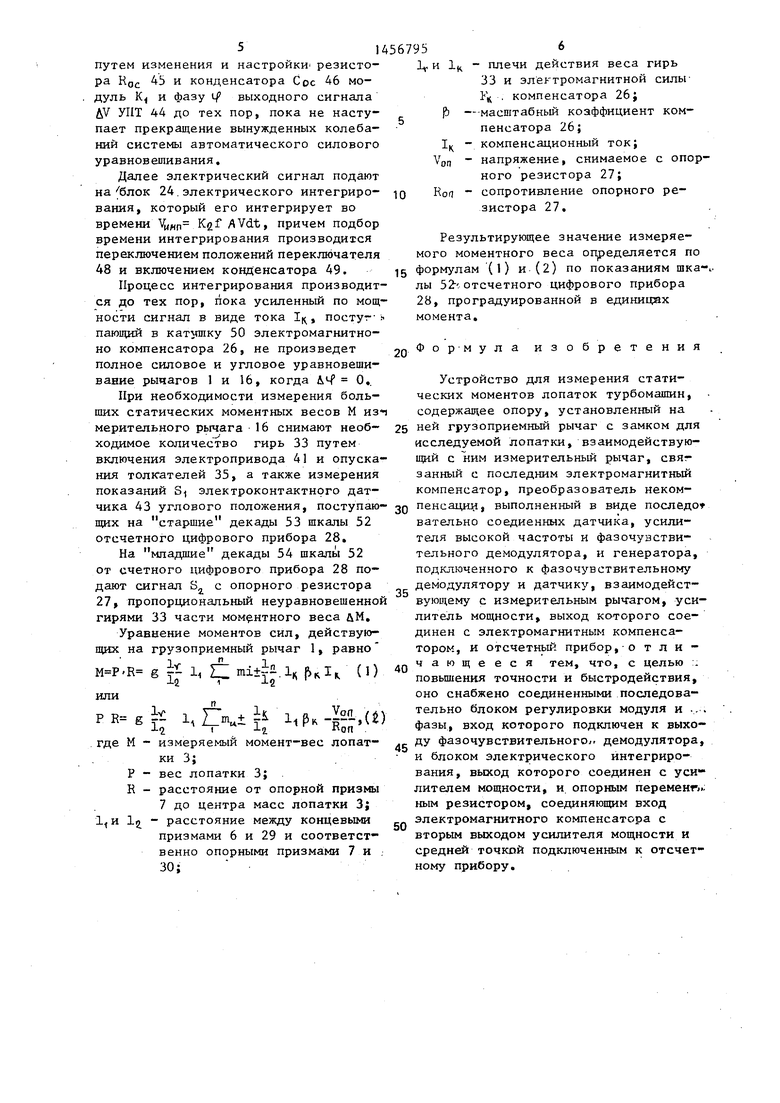

На чертеже представлена схема устройства для измерения статических моментов.

Устройство содержит грузоприемный. рычаг, выполненный в виде рычага I (коромысло) и замка 2 для исследуемой лопатки 3, двух, гаек 4 и 5 для регулировки чувствительности и баланс - ровки, концевой призмы 6 и опорной призмы 7, установленной на подушке .

31

8, причем замок 2 выполнен с возможностью перемещения на расстояние Н вдоль длины рычага I с помощью подачи 9 и имеет V-образныи паз 10 для градуировочного валика (груза) 11 и концевую призму 12 для тяги 13 со съемными гирями 14, подушка 8 установлена на неподвижном основании 15, расстояние от центра масс (точка с) испытуемой лопатки 3 до опорной призмы 7 равно RJ а длина плеча рычага I между призмами 6 и 7 равна Ij , измерительный рычаг 16, взаимодействующий с грузопр1 емным рычагом через тягу 17, преобразователь неком пенсации, выполненный в виде последовательно соединенных датчика 18,- взаимодействующего с измерительным рычагом через флажок 19, .усилителя 20 высокой частоты и фазочувствитель ного демодулятора 21 и генератора 22, подключенного к фазочуветвйтель- ному демодулятору 21 и датчику 18, последовательно соединенные блок 23 регулировки модуля и фазы, вход кото рого соединен с выходом фазочувстви- тельного демодулятора, блок 24 электрического интегрирования, усилитель

25мощности и электромагнитный компенсатор 26, взаимодействующий с приемным рычагом, и .опорный переменный резистор 27, соединяющий второй вход электромагнитного компенсатора

26со вторым выходом усилителя 25 мощности и средней точкой подключенный к отсчетному .арибору 28.

Для взаимодействия с тягой 17 на измерительном рычаге 16 установлена призма 29, а для установки на основании - призма 30. Измерительный рычаг 16 снабжен регулятором 31 нувст- вит.ельности, регулируемыми У-образны ми пазами 32 для вс троенных съемных гирь 33 и упорами-ограничителями 34 угла отклонения йЧ ,

Длины плеч рычага 16 и расстояния между опорной призмой 30 и, соответственно, призмой 29, центром пазов 32 и центром компенсатора 26 равны

ijj. IK

Толкатели 35 с направляющими /стержнями 36 и электромагнитными щелками 37 поднимаются и опускаются в направляюпщх 38 с помощью ролика 39 и кулачка-эксцентрика 40, .вращамого электроприводом 41 с концевыми выключателями 42 и электроконтактны датчиком 43 углового положения.

5

Блок 23 регулировки модуля и фазы выполнен в виде первого операционного усилителя 44 постоянного тока (УПТ), охваченного цепочкой отрицательной

обратной связи (ООС), состоящей из регулируемых резистора (Roc) 45 и конденсатора (GOC) 6.

Блок 24 электрического интегрирования выполнен в виде второго опера ционного усилителя 47, охваченного цепочкой ООС, состоящей из переключателя 48 и набора конденсаторов (Су) 49. Первый УНТ 44 вместе с цепочкой

ООС образует корректирующую систему с двойной регулировкой коэффициента передачи по модулю К. и по фазе Ч, а второй операционный усилитель 47 вместе с цепочкой ООС образует электричке чёский интегратор с передаточной функцией K fAVdt, где KQ - масщтаб- ный коэффициент, ДУ - входной сигнал блока электрического интегрирования, Шк,ала 52 отсчетного цифрового прибора 28 проградуирована в единицах момента, причем старшие декады 53 подключены- к входу S, к электроконт тактному датчику 43 углового положения, а младшие декады 54 по сигналу

0

0

5

0

Sg к опорному резистору 27.

Устройство работает следующим образом.

Исследуемую лопатку 3 устанавливают в замок 2 грузоприемного рычага 1, перемещают замок 2 вместе с лопаткой 3 с помощью подачи 9 на заданное номинальное значение Н и уравновешивают с помощью гайки 5. Необходимо чтобы номинальное расстояние R центра масс (точка С) лопатки 3 от оси вращения в турбомашине соответствовало расстоянию точки С до призмы 7. Далее, в результате силового воздействия моментного веса , где .J. Р - вес лопатки, грузопркемный рычаг 1 поворачивается по Часовой стрелке. При этом угловое отклонение рычага 1 передается через тягу 17 на измеритель ный рычаг 16, угловое отклонение последнего угол ДМ (против часовой стрелки) измеряется преобразователем некомпенсации, входной сигнал усиливается в УВЧ 20 и демодули- руется в ФЧД 21. Полученный на выходе электрический сигнал подают на блок 23 регулировки модуля и фазы,. после ч-его, с учетом вносимой исслёр дуемой лопаткой 3 инер1щонности (момента инерции и массы), регулируют

50

55

51

путем изменения и настройки резисто- ра HOC и конденсатора Сое 46 модуль К и фазу I/ выходного сигнала ДУ УНТ 44 до тех пор, пока не наступает прекращение вынужденных колебаний системы автоматического силового уравновешивания.

Далее электрический сигнал подают 24.электрического интегриро- вания, который его интегрирует во времени УКИП Kgf Vdt, причем подбор времени интегрирования производигся переключением положений переключателя 48 и включением конденсатора 49.

Процесс интегрирования производится до тех пор, пока усиленный по мощности сигнал в виде тока 1, постугпающий в 50 электромагнитно- но компенсатора 26, не произведет полное силовое и угловое уравновешивание рычагов 1 и 16, когда ЛЧ О,.

При необходимости измерения больших статических моментных весов М из мерительного рьгчага 16 снимают необ- ходимое количество гирь 33 путем включения электропривода 41 и опускания толкателей 35, а также измерения показаний S электроконтактнрго дат

чика 43 углового положения, поступаю- зо пенсации, выполненный в виде последо

старшие декады 53 шкалы 52

щих на

отсчетного цифрового прибора 28.

На младшие декады 54 шкалы 52 от счетного цифрового прибора 28 подают сигнал Bj с опорного резистора 27, пропорциональный неуравновешенной гирями 33 части моментного веса дМ.

Уравнение моментов сил, действующих на грузоприемный рычаг 1, равно

g j 1 imiti., (1) или

()

i-1 I -LI Kan . где M - измеряемый момент-вес лопатки 3;

P - вес лопатки 3; . R - расстояние от опорной призмы

7 до центра масс лопатки 3; 1 и 1 расстояние между концевыми призмами 6 и 29 и соответст венно опорными призмами 7 и . 30;

35

40

45

50

вательно соедиенных датчика, усилителя высокой частоты и фазочувстви- тельного демодулятора, и генератора, подключенного к фазочувствительному демодулятору и датчику, взаимодействующему с измерительным рыч-агом, усилитель мощности, выход которого соединен с электромагнитным компенсатором, и отсчетньй прибор,-о т л и - чающе вся тем, что, с целью :. повьш1ения точности и быстродействия, оно снабжено соединенными последовательно блоком регулировки модуля и ... фазы, вход которого подключен к выходу фазочувствительного. демодулятора, и блоком электрического интегрирования, выход которого соединен с усилителем мощности, и. опорным переменп. ным резистором, соединяющим вход электромагнитного компенсатора с вторым выходом усилителя мощности и средней точкой подключенным к отсчет- ному прибору.

-.

- плечи действия веса гирь 33 и электромагнитной силы- V . компенсатора 26; -масштабный коэффициент компенсатора 26; компенсационный ток; напряжение, снимаемое с опорного резистора 27; сопротивление опорного резистора 27,

IQ

20

Результирующее значение измеряемого моментного веса определяется по 15 формулам (1) и (2) по показаниям шка-. лы 52- отсчетного цифрового прибора 28, проградуированной в единицах момента.

Фор-мула изобретения

Устройство для измерения статических моментов лопаток турбомашин, содержащее опору, установленный на ней грузоприемный рычаг с замком для исследуемой лопатки, взаимодействующий с ним измерительный рычаг, связанный с последним электромагнитный компенсатор, преобразователь неком-

5

0

5

0

вательно соедиенных датчика, усилителя высокой частоты и фазочувстви- тельного демодулятора, и генератора, подключенного к фазочувствительному демодулятору и датчику, взаимодействующему с измерительным рыч-агом, усилитель мощности, выход которого соединен с электромагнитным компенсатором, и отсчетньй прибор,-о т л и - чающе вся тем, что, с целью :. повьш1ения точности и быстродействия, оно снабжено соединенными последовательно блоком регулировки модуля и ... фазы, вход которого подключен к выходу фазочувствительного. демодулятора, и блоком электрического интегрирования, выход которого соединен с усилителем мощности, и. опорным переменп. ным резистором, соединяющим вход электромагнитного компенсатора с вторым выходом усилителя мощности и средней точкой подключенным к отсчет- ному прибору.

,gg 1/.

/5 /

/, 24

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения ресурса машин | 1976 |

|

SU587477A1 |

| ИНДИКАТОРНОЕ УСТРОЙСТВОДЛЯ ВИЗУАЛЬНОГО КОНТРОЛЯ ПЕРЕМЕЩЕНИЙ ДВИЖУЩИХСЯ ОБЪЕКТОВ | 1972 |

|

SU427342A1 |

| Устройство для определения моментного веса изделий | 1979 |

|

SU859824A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-07—Публикация

1987-03-26—Подача