4ib 4

Изобретение относится к производству катализаторов для дегидрирования углеводородов, в частности к способу приготовления катализатора для дегидрирования алкилароматических углеводородов.

Известен способ приготовления катализатора для дегидрирования олефинов путем смешения окиси железа с прокаленной при 300-400°С смесью цинка с гидроокисью хрома, пентизацией смеси раствором ацетата цинка в количестве 5-6 вес% с последцющим формованием, сушкой и прокаливанием катализаторной массы 1.

Однако катализаторы, полученные известным способом, обладают недостаточной механической прочностью, так как при транспортировке и загрузке их в реактор они подвергаются истиранию и дроблению.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ приготовления катализатора для дегидрирования ароматических углеводородов, заключающийся во взаимодействии растворов сульфата железа и нитр.ата цинка с раствором соды. Полученную смесь выдерживают в течение часа при рН 8,4-8,5 и температуре 55-60°С. Осадок отмывают от сульфат-ионов и высушивают при 100-120°С в течение 8 ч. После высущивания продукт прокаливают при 550°С 2 ч. при повышении температуры на 200°С в час и размалывают до размера частиц меньще 500 мк.

Полученный порошок тщательно смешивают с небольшим количеством зеленой окиси хрома. К смеси порошков добавляют раствор поташа с растворенным в нем силикатом калия. После перемешивания в течение 1,5 ч полученную массу формуют в «червяк, диаметром 3-6 мм, и высушивают при 100-120°С в течение 6-8 ч. Активацию гранул катализатора проводят в токе влажного воздуха при 600-950°С в течение 2 ч при повышении температуры на 100°С в час 2.

Недостатком известного способа является получение катализатора с недостаточно высокими прочностными свойствами: при транспортировке и перегрузке катализатора происходит его частичное механическое разрушение, а при повышении содержания пыли в катализаторе увеличивается гидравлическое сопротивление в слое.

Цель изобретения - получение катализатора с повышенными прочностными свойствами.

Указанная цель достигается тем, что согласно способу приготовления катализатора для дегидрирования алкилароматических углеводородов, заключаюшемуся во взаимодействии растворов сульфата железа и нитрата цинка с раствором соды, промывке полученного осадка, сушке, прокаливании, измельчении, смешении с окисью

хрома, пропитке раствором поташа с растворенным в нем силикатом калия формовании гранул, высокотемпературной обработке с . дальнейшей обработкой полученных гранул 15-25°/о-ным раствором полимера стирола в толуоле или сополимера стирола с с -метилстиролом в этилбензоле в течение 1-1,5 с, а затем ацетоном в течение 1-1,5 с и сушке на воздухе.

Отличитель-ным признаком предлагаемого способа является обработка гранул катализатора указанным способом в определенных условиях.

Обработка гранул предлагаемым способом позволяет нанести на поверхность гранул оболочку, представляющую собой тонкую пленку полимера на гранулах катализатора (1,8-2,2 масс от веса частицы), которая предохраняет их от истирания при транспортировке и перегрузке и от адсорбции влаги воздуха.

Полимерное покрытие разрушается при 450-5бО°С на стадии разогрева катализатора и освобождает поверхность катализатора.

Пример 1. Смесь 3,4 л раствора с концентрацией 237 г/л и 0,9 мл раствора Zn (Мрз)г с концентрацией-629 г/л подогревают до 60°С. К нагретым растворам постепенно в течение 30 мин приливают 3 л раствора соды с концентрацией 262 г/л при интенсивном перемешивании. Время созревания полученной суспензии час, рН 8,48,5, температура 55-60°С. Осадок отмывают, от ионов SO и высушивают при 100-120°С в течение 8 ч. После высушивания продукт прокаливают при 550°С в течение 2 ч при повышении температуры на 200°С в час и размалывают до размера частиц меньше 500 мк.

Полученный порошок тщательно смещивают с необходимым количеством зеленой окиси хрома. К смеси порошков добавляют 90 мл раствора, поташа, в котором растворяют силикат калия в соотношении Ka.COj; KjSiOj 7,5. Исходная концентрация раствора поташа равна не менее 650 г/л. После перемешивания в течение 1,5 ч полученную массу формуют в «червяк диаметром 3-6 мм и высушивают при 100-1.20°С в течение 68 ч. Активацию гранул катализатора проводят в токе влажного воздуха при 600950°С в течение 2 ч при повышении температуры на 100°С в час.

Пос.1е охлаждения гранулы активированного кат ализатора погружают на 1-1,5 с в 25%-ный раствор полимера стирола в толуоле, затем на 1-1,5 с в ацетон для закрепления пленки. Сушку гранул производят в течение 2 ч с обдувом воздухом при комнатной температуре. Вес полимерной пленки составляет 2,2 мас./о от веса гра« нулы.

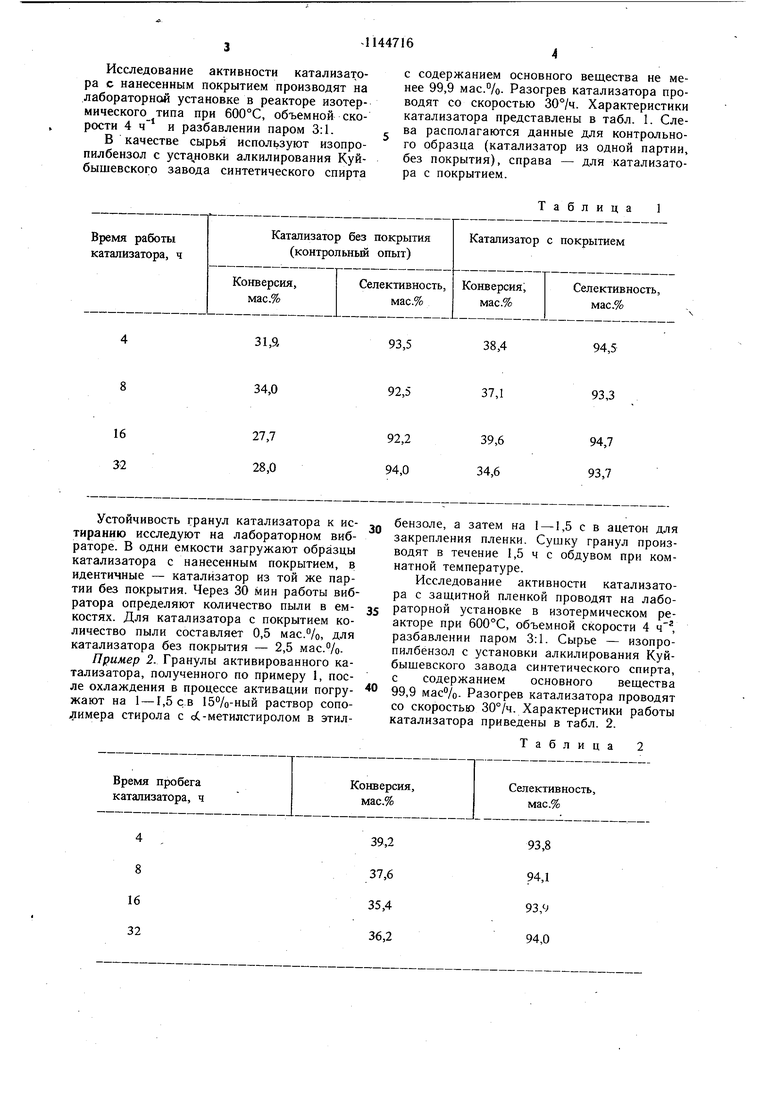

Исследование активности катализатора с нанесенным покрытием производят на лабораторной установке в реакторе изотермического типа при 600°С, объемной скорости 4 ч и разбавлении паром 3:1.

В качестве сырья используют изопропилбензол с уста,новки алкилирования Куйбышевского завода синтетического спирта

с содержанием основного вещества не менее 99,9 мас.%. Разогрев катализатора проводят со скоростью 30°/ч. Характеристики катализатора представлены в табл. 1. Слева располагаются данные для контрольного образца (катализатор из одной партии, без покрытия), справа - для катализатора с покрытием.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU426412A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ И АЛКИЛПИРИДИНОВЫХ УГЛЕВОДОРОДОВ | 1978 |

|

SU725304A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2007217C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1976 |

|

SU572962A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2302293C1 |

| Катализатор для дегидрирования алкилароматических углеводородов | 2020 |

|

RU2726125C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2266785C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННОГО БЕНЗИНА В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2012 |

|

RU2498853C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ ПРЯМОГОННОЙ БЕНЗИНОВОЙ ФРАКЦИИ В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2012 |

|

RU2493910C1 |

СПОСОБ - ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВА ИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ путем взаимодействия растворов сульфата железа и нитрата цинка с раствором соды, промывки полученного осадка, сушки, прокаливания, измельчения, смешения с окисью хрома, пропитки раствором поташа с растворенным в .нем силикатом калия, формования гранул и высокотемпературной обработки, отличающийся тем, что, с целью получения катализатора с повышенными прочностными свойствами, полученные гранулы обрабатывают 15-25%ным раствором полимера стирола в толуоле или сополимера стирола с dC-метилстиролом в этилбензоле в течение 1 -1,5 с, а затем ацетоном в течение 1 -1,5 с и сушат на воздухе.

31,а

34,0

8

16

27,7

Устойчивость гранул катализатора к истиранию исследуют на лабораторном вибраторе. В одни емкости загружают образцы катализатора с нанесенным покрытием, в идентичные - катализатор из той же партии без покрытия. Через 30 мин работы вибратора определяют количество пыли в емкостях. Для катализатора с покрытием количество пыли составляет 0,5 мас.%, для катализатора без покрытия - 2,5 мас.%.

Пример 2. Гранулы активированного катализатора, полученного по примеру 1, после охлаждения в процессе активации погружают на 1 -1,5 ев 15%-ный раствор сопо имера стирола с с(.-метилстиролом в этилВремя пробега катализатора, ч

16

32

38,4

94,5

93,5

93,3

37,1

92,5

94,7

39,6 34,6 93,7

бензоле, а затем на 1 -1,5 с в ацетон для закрепления пленки. Сушку гранул производят в течение 1,5 ч с обдувом при комнатной температуре.

Исследование активности катализатора с защитной пленкой проводят на лабораторной установке в изотермическом реакторе при 600°С, объемной скорости 4 ч разбавлении паром 3:1. Сырье - изопропилбензол с установки алкилирования Куйбышевского завода синтетического спирта, с содержанием основного вещества 99,9 мас%. Разогрев катализатора проводят со скоростью 30°/ч. Характеристики работы катализатора приведены в табл. 2.

Таблица 2

Селективность,

Конверсия,

мас.% мас.%

93,8 94,1 93,9 94,0

Количество нанесенного покрытия ,8°/о от веса катализатора. Прочнбст К1ые характеристики катализатора оценивают по стойкости к влате. Катализатор с нанесенным защитным покрытием обрабатывают острым паром в течение часа.

Количество разрушенных гранул катализатора с нанесенным покрытием составляет 2,1 мас%. В контрольном опыте (для гранул катализатора без покрытия) - количество разрушенных гранул составило 15,8 мас.%. .

Таким образом предлагаемый способ позволяет получить катализатор для дегидрирования алкилароматических углеводородов, обладаюш,ий улучшенными прочностными .свойствами, что позволит увеличить срок его службы. Снижение степени разрушения катализатора на стадии его разогрева предотвраш,ает его спекание и позволяет сохранить гидравлическое сопротивление слоя на первоначальном уровне.

Уменьшение степени разрушения катализатора при транспортировке и перегрузке катализатора с полимерным покрытием позволит также увеличить примерно на 1/3 время его пробега и улучшить санитарные условия труда при загрузке катализатора в реакторы.

Кроме того, катализатор, полученный предлагаемым способом, в начальный период разработки (до 20 ч) имеет активность на 3-4%, превышаюш,ую известный катализатор.

При использовании катализатора с покрытием разогрев реактора можно проводить в форсированном режиме, что позволит сократить в 3-4 раза время пуска установки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 229469, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU201335A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-15—Публикация

1982-04-19—Подача