Изобретение относится к производству катализаторов для дегидрирования алкилароматических и олефиновых углеводородов.

Известен катализатор для дегидрирования углеводородов, содержащий 70-80% окиси железа, 15-25% карбоната калия, 0,3-5% окиси хрома и 2-5% окиси ванадия [1]

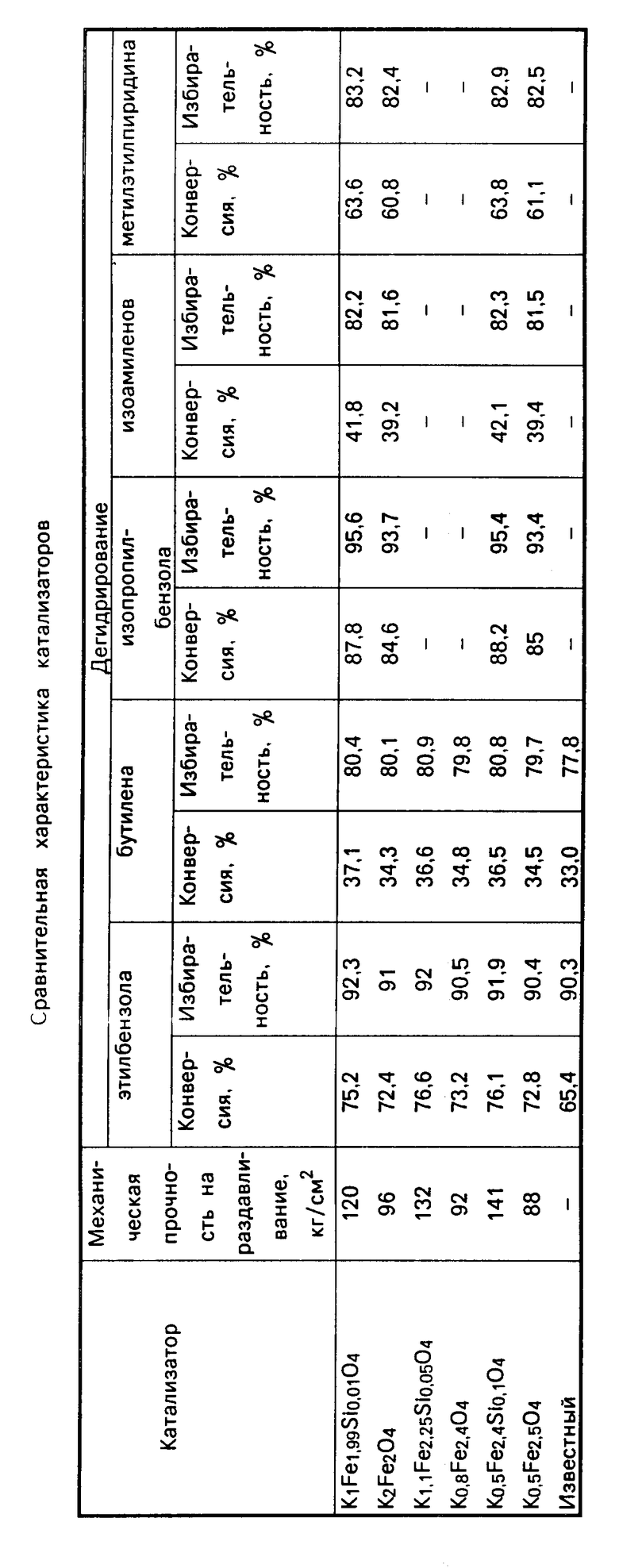

Указанный катализатор обеспечивает конверсию этилбензола в стирол 63-68% при избирательности 89-90%

Конверсия бутиленов достигает 33-34% при избирательности 77-78%

Известны также катализаторы для окислительного дегидрирования, состоящие из ферритов магния, марганца, кобальта, никеля, цинка, кадмия или их смесей [2]

Наиболее близким к предлагаемому является катализатор для дегидрирования [3] например этилбензола, состава, мас.

Fe2O3 70,7

Cr2O3 8,0

K2CO3 19,0

K2SiO3 2,3

Указанный катализатор обладает недостаточно высокой активностью и селективностью. Конверсия этилбензола составляет 63-65% при избирательности 89-90%

Для повышения активности и избирательности предлагаемый катализатор содержит соединение железа и калия в виде феррита калия следующей формулы

K0,5-2Fe2-2,5O4

Для повышения механической прочности катализатора он дополнительно содержит кремний и состав катализатора соответствует формуле:

K0,5-2Fe(2-2,5)-ySiyO4,

где y 0,01-0,1.

Феррит калия получают растворением гидроокиси или карбоната калия в свежеосажденной гидроокиси железа в соотношении Fe2O3 K2O (1-5):1 с последующим выпариванием и прокалкой при высоких температурах.

П р и м е р 1. В 2850 г свежеосажденной пасты гидроокиси железа с влажностью 78,6% растворяют 517 г карбоната калия при тщательном перемешивании. Реакционную массу выпаривают при 160oC и прокаливают при 650oC. Затем размалывают до величины частиц менее 200 мкм, порошок перемешивают с 90 мл воды до образования пластичной массы, которую формуют в гранулы диаметром 4 мм. Гранулы высушивают при 140oС в течение 6 ч. Полученный катализатор по данным рентгенографии и ИК-спектроскопии представляет собой феррит состава K2Fe2O4.

П р и м е р 2. Катализатор готовят так, как в примере 1, но в 2850 г свежеосажденной пасты гидроокиси железа растворяют 140 г гранулированной гидроокиси калия. Полученный катализатор по данным рентгенографии и ИК-спектроскопии представляет собой феррит калия состава K0,8Fe2,4O4.

П р и м е р 3. Катализатор готовят так же, как в примере 1, но в 2850 г свежеосажденной гидроокиси железа растворяют 86 г гидроокиси калия. Полученный катализатор по данным рентгенографии и ИК-спектроскопии представляет собой феррит калия состава K0,5Fe2,5O4.

П р и м е р 4. В 2850 г свежеосажденной пасты гидроокиси железа с влажностью 78,6% растворяют 517 г карбоната калия. Реакционную массу выпаривают при 160oC и прокаливают при 650oC в течение 2 ч. Затем размалывают до величины частиц менее 200 мкм. Порошок перемешивают со 110 мл водного раствора, содержащего 9,5 г силиката калия. Пластичную массу формуют в гранулы диаметром 4 мм, высушивают при 110oC и прокаливают 2 ч при 600oC.

По данным рентгенографии и ИК-спектроскопии катализатор представляет собой твердый раствор кремния в решетке феррита калия состава K2Fe1,99Si0,01O4.

П р и м е р 5. Катализатор готовят так же, как в примере 1, но 2850 г свежеосажденной гидроокиси железа смешивают с 240 г карбоната калия. Порошок размолотого феррита калия перемешивают со 105 мл водного раствора, содержащего 48 г силиката калия. Пластичную массу формуют, высушивают при 110oC и прокаливают 2 ч при 600oC. По данным рентгенографии и ИК-спектроскопии катализатор представляет собой феррит калия, в решетке которого часть атомов железа замещены на атомы кремния, состава K1,1Fe2,25Si0,05O4.

П р и м е р 6. Катализатор готовят так же, как в примере 1, но 2850 г свежеосажденной гидроокиси железа смешивают с 86 г гранулированной гидроокиси калия. Порошок размолотого феррита перемешивают со 100 мл водного раствора, содержащего 98 г силиката калия. Пластичную массу формуют, высушивают при 110oC и прокаливают 2 ч при 600oC. По данным рентгенографии и ИК-спектроскопии катализатор представляет собой феррит калия, в решетке которого часть атомов железа замещена на атомы кремния, состава K0,5Fe2,4Si0,1O4.

П р и м е р 7. Каталитическую активность образцов ферритов определяют в лабораторном изотермическом реакторе, представляющем собой трубку из стали Х25Т с внутренним диаметром 21 мм. Объем загружаемого образца составляет 30 см3 в виде гранул размером 2-3 мм. Перед определением образцы выдерживают в токе водяного пара 2 ч при 650oC. Затем снижают температуру до 540oC и подают сырье со скоростью 0,01ч-1 по жидкому углеводороду в течение 120 мин. После этого температуру и скорость подачи сырья повышают до требуемой и проводят испытания.

Активность образцов в процессе дегидрирования этилбензола определяют при скорости подачи жидкого сырья 1,0 ч-1, разбавления водяным паром 1:3 по весу и температуре 600oC. В процессе дегидрирования бутиленов при скорости подачи сырья 1000 ч-1, мольном разбавлении паром 1:15 и температуре 640oC.

Регенерацию во время испытаний не проводят. Данные результатов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1980 |

|

SU999237A1 |

| Катализатор для дегидрирования алкилароматических и олефиновых углеводородов | 1976 |

|

SU584885A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2302293C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1988 |

|

SU1608917A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА | 1983 |

|

SU1181185A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2187364C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2116830C1 |

| СЛОЖНООКСИДНЫЙ КАТАЛИЗАТОР НА ОСНОВЕ ЖЕЛЕЗА-КАЛИЯ-ЦЕРИЯ И ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2021 |

|

RU2831704C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ИЗОАМИЛЕНОВ В ИЗОПРЕН | 1997 |

|

RU2127633C1 |

1. Катализатор для дегидрирования алкилароматических и олефиновых углеводородов, содержащий соединения железа и калия, отличающийся тем, что, с целью повышения активности и избирательности катализатора, он содержит соединения железа и калия в виде феррита калия следующей формулы

K0 , 5 - 2 Fe2 - 2 , 5 O4

2. Катализатор по п.1, отличающийся тем, что, с целью повышения механической прочности катализатора, он дополнительно содержит кремний, и состав катализатора соответствует следующей формуле:

K0 , 5 - 2 Fe( 2 - 2 , 5)- y SiyO4,

где y = 0,01 - 0,1.

K0 , 5 - 2 Fe2 - 2 , 5 O4.

K0 , 5 - 2 Fe( 2 - 2 , 5)- y SiyO4,

где y 0,01 0,1.

| Патент США N 3361683, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Патент США N 3649560, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| 0 |

|

SU201335A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-09-20—Публикация

1976-02-09—Подача