Изобретение относится к области производства катализаторов для дегидрирования алкилароматических и алкилпири- диновых углеводородов.

Известен катализатор для данного процесса, содержащий компоненты, мас.% : окись железа 67-76, окись хрома 3-8, карбонат калия 19-25, силикат калия 0,5-1,5 и окись цинка 0,004-0,01%.

В присутствии этого катализатора достигают степень конверсии сырья 54-55 мас.% при селективности 77-78 мас.%.

Ближайшим решением поставленной задачи является катализатор, содержащий в мас.%: окись железа 55-75, окись хрома 2-8, карбонат калия 10-40, силикат калия 0,5-3,5 и окись циркония 1-7 [2]. На данном катализаторе при дегидрировании этилбензола получают 54-60 мас.% стирола при селективности 89 мас. % , а при дегидрировании 2-метил-5-этилпиридина 45-46 мас.% при селективности 78-80 мас.%.

Недостатком известного катализатора является его недостаточно высокая активность и селективность.

Цель изобретения - повышение активности и селективности катализаора.

Указанная цель достигается тем, что катализатор, включающий окислы железа, хрома и циркония, карбонат и силикат калия, дополнительно содержит окислы церия и лантана при следующем содержании компонентов в мас.%: Окись хрома 2-8,0 Окись циркония 0,5-5,0 Карбонат калия 15-30 Силикат калия 0,5-3,0 Окись церия 0,05-8,0 Окись лантана 0,02-3,0 Окись железа Остальное

При этом согласно изобретению, желательно с целью повышения термостабильности катализатора, чтобы он дополнительно содержал окислы неодима и празеодима при следующем содержании компонентов в мас.%: Окись хрома 2-8,0 Окись циркония 0,5-5,0 Карбонат калия 15-30 Силикат калия 0,5-3,0 Окись церия 0,05-8,0 Окись лантана 0,02-3,0 Окись неодима 0,017-1,8 Окись празеодима 0,012-1,0 Окись железа Остальное

В присутствии данного катализатора в процессе дегидрирования алкилароматических углеводородов достигают степень конверсии 85-86 мас.%, при селективности 90 мас.% а при дегидрировании алкилпиридиновых углеводородов достигают степень конверсии 56-59 мас.% при селективности 85-86 мас.%.

П р и м е р 1. 350 г окиси железа, полученной прокалкой осажденного карбоната железа, смешивают с 20 г зеленой окиси хрома, 5 г двуокиси циркония и 0,7 г смеси окислов церия и лантана, составляющих в сумме 0,1% от веса катализатора. Весовое соотношение окислов церия и лантана в смеси составляет: CeO2:La2O3 = 2,6:1. Полученнную смесь пропитывают 180 мм раствора, содержащего 110 г карбоната калия и 11,5 г силиката калия, перемешивают до образования однородной пластичной массы и формуют в цилиндры диаметром 5 мм. Сформованный катализатор сушат при 100-150оС и затем прокаливают при 600-650оС в течение 2-3-х ч. Катализатор после прокалки имеет следующий состав, мас.%:

Fe2O3 70,2; Cr2O3 4; ZrO2 1,0; CeO2 0,072; La2О3 0,028; K2CO3 22,4; K2Si03 2,3

П р и м е р 2. Катализатор получают аналогично примеру 1 за исключением того, что смесь окислов церия и лантана введена в катализатор в количестве 21 г (15,36 г окиси церия и 5,64 г окиси лантана). Полученный катализатор имеет следующий состав, мас.%: Fe2O3 60,4; Cr2O3 3,2; ZrO2 0,4; CeO2 2,16; La2O3 0,84; K2CO3 30,0; K2SiO3 3,0.

П р и м е р 3. Катализатор приготовлен аналогично катализатору по примеру 1, но содержит 70 г смеси окислов церия (50,5 г) и лантана (19,5 г).

Состав катализатора при этом следующий, мас.%: Fe2O3 62,7; Cr2O3 3,5; ZrO2 0,5; CeO2 8,0; La2O3 3,0; K2CO3 20,2; K2SiO3 2,1.

П р и м е р 4. 375 г окиси железа смешивают с 25 г окиси хрома, 11 г двуокиси циркония и 0,5 г смеси окислов лантана (0,1 г), церия (0,2 г), неодима (0,09 г) и празеодима (0,06 г).

Смесь ингредиентов перемешивают в течение 1 ч, а затем пропитывают 130 мл раствора, содержащего 75 г карбоната калия и 13,5 г силиката калия. Следующие этапы технологии аналогичны примеру 1. Готовый катализатор после прокалки имеет следующий состав, мас.%:

Fe2O3 75; Cr2O3 5,0; ZrO2 2,2; CeO2 0,05; La2O3 0,02; Nd2O3 0,018; Pr6O11 0,012; K2CO3 15,0; K2SiO3 2,7.

П р и м е р 5. Катализатор готовят аналогчно примеру 4, только в отличие от него вводят в катализатор 5 г смеси окислов редкоземельных элементов, а именно: 2,5 г окиси церия, 1 г окиси лантана, 0,9 г окиси неодима и 0,6 г окиси празеодима. Состав полученного катализатора, мас.%:

Fe2O3 63,2; Cr2O3 3,1; ZrO2 0,5; CeO2 5; La2O3 2,2; Nd2O3 1,8; Pr6O12 1,0; K2CO3 21,2; K2SiO3 2,0

П р и м е р 6. 342 г окиси железа тщательно перемешивают с 40 г окиси хрома, 5 г двуокиси циркония и 0,5 г смеси окислов церия и лантана, взятых в соотношении 2,6:1 соответственно, и пропитывают 165 мл раствора, содержащего 110 г карбоната калия и 2,5 г силиката калия. Смесь исходных компонентов, перемешивают в течение 1,5-2 х ч до получения однородной пластичной массы, которую затем формуют, сушат и прокаливают. Прокаленный катализатор содержит 0,1 мас.% смеси окислов церия и лантана при следующем соотношени компонентов, мас.%:

Fe2O3 68,3; Cr2O3 8,0; ZrO2 1,0; CeO2 0,072; La2O3 0,028; K2CO3 22,1; K2SiO3 0,5.

П р и м е р 7. Берут смесь сухих окислов железа (326 г) хрома (10 г), циркония (25 г), церия (0,25 г), лантана (0,1 г) неодима (0,09 г) и празеодима (0,06), в течение 1 ч тщательно перемешивают, а затем соединяют с 200 мл водного раствора, содержащего 126 г карбоната каля и 11,5 г силиката калия и cнова перемешивают до получения пластичной пасты, которую затем формуют, сушат и прокаливают.

Содержание редкоземельных элементов в катализаторе такое же, как и в примере 4 соотношение других составляющих компонентов, мас.%:

Fe2O3 65,3; Cr2O3 2,1; ZrO2 5,0; CeO2 0,05; La2O3 0,02; Nd2O3 0,018; Pr6O12 0,012; K2CO3 25,2; K2SiO3 2,3

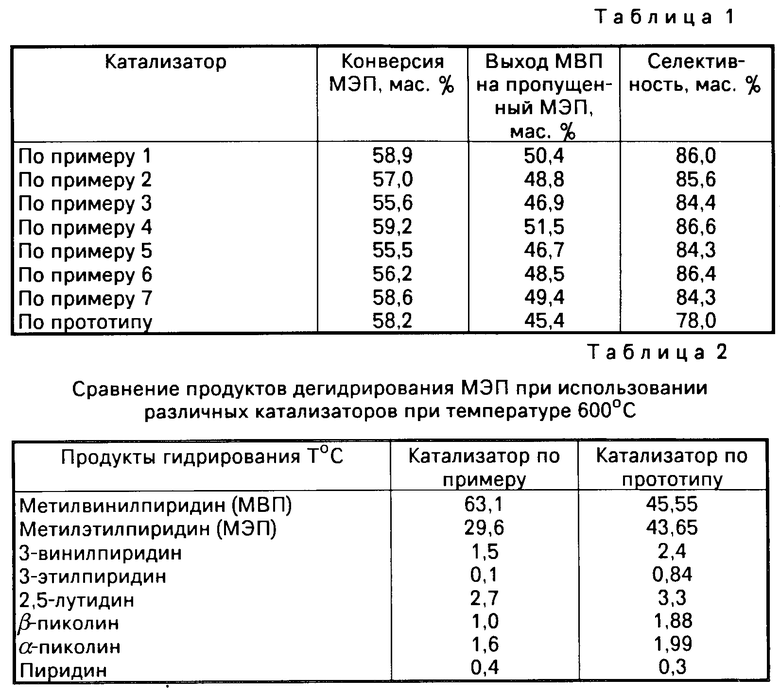

Результаты оценки каталитических свойств катализаторов по примерам 1-7 приведены в табл. 1.

Испытание активности образцов катализатора проводят на проточной лабораторной установке в реакторе изотермического типа. Катализатор в количестве 10 см3 размером гранул 2 3 мм нагревают вначале до 250-300оС в атмосфере инертного газа (например азот), затем в атмосфере водного пара до 650оС при постоянном увеличении скорости подачи пара с 3000 л/л кат ч, до 8000 л/л кат ˙ ч. Проводят выдержку при этих условиях 2 ч, а затем снизив температуру до 550оС начинают медленно увеличивать подачу углеводородного сырья с одновременным плавным повышением температуры. Дегидрирование проводят при 590-600оС, объемной скорости, подачи жидкого сырья (ω) 0,5-1 ч-1 и разбавлением водяным паром в весовом соотношении 1-(4-7).

Результаты испытания катализаторов в процессе дегидрирования 2-метил-5-этилпиридина (МЭП) в 2-метил-5-винилопиридин (МВП).

П р и м е р 8. Этот пример демонстрирует высокую термическую устойчивость предложенного катализатора. Для сравнения взяты данные при дегидрировании МЭП на катализаторе по прототипу. Условия дегидририования на обоих катализаторах поддерживались аналогичными и соответствовали параметрам, приведенным выше. Анализ жидких продуктов дегидрирования проводят хроматографически. Выход целевых и побочных продуктов рассчитывают по анализу только жидкой фазы и выражают в весовых процентах. В табл. 2 представлен состав жидких продуктов дегидрирования при варьировании рабочей температуры.

Из таблицы видно, что процесс дегидрирования метилэтилпиридина (МЭП) на катализаторе по данному изобретению идет более селективно и, следовательно, катализатор может эксплуатироваться при повышенной температуре с высокой избира- тельностью

П р и м е р 9. Катализатор, приготовленный по примеру 4, используют в реакции дегидрирования этилбензола. Дегидрирование проводят на лабораторной установке проточного типа при 600-620оС, скорости подачи жидкого сырья 0,5 л/л кат ˙ ч и весовом разбавлении водным паром в соотношении 1:3. При этих условиях катализатор обеспечивает конверсию этилбензола 85-86 мас.% при избирательности 90 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU426412A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2285560C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1994 |

|

RU2076778C1 |

| СПОСОБ РАЗРАБОТКИ КАТАЛИЗАТОРА НА ОСНОВЕ ОКСИДА ЖЕЛЕЗА ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ, АЛКИЛПИРИДИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2076777C1 |

| Катализатор для очистки отходящих газов двигателей внутреннего сгорания | 1991 |

|

SU1834706A3 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2262983C2 |

| ПОРИСТЫЙ НЕОРГАНИЧЕСКИЙ КОМПОЗИТНЫЙ ОКСИД | 2011 |

|

RU2606505C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2012 |

|

RU2629195C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2208008C1 |

Окись хрома 2 - 8,0

Окись циркония 0,5 - 5,0

Карбонат калия 15 - 30

Силикат калия 0,5 - 3,0

Окись церия 0,05 - 8,0

Окись лантана 0,02 - 3,0

Окись железа Остальное

2. Катализатор по п.1, отличающийся тем, что, с целью повышения его термостабильности, он дополнительно содержит окислы неодима и празеодима при следующем содержании компонентов, мас.%:

Окись хрома 2 - 8,0

Окись циркония 0,5 - 5,0

Карбонат калия 15 - 30

Силикат калия 0,5 - 3,0

Окись церия 0,05 - 8,0

Окись лантана 0,02 - 3,0

Окись неодима 0,017 - 1,8

Окись празеодима 0,012 - 1,0

Окись железа Остальное

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU426412A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-30—Публикация

1978-10-03—Подача