Изобретение относится к гранулометрии и может быть испоЛьзовано для автоматического контроля средней крупности перемещаемых в технологическом потоке гранулируемых материалов. Известен измеритель средней крупноети, содержащий импульсный датчик, формирователь прямоугольных импульсов, сумматор количества импульсов и регистрирующий прибор 1. Известен измеритель средней крупноети в потоке, содержащий последовательно соединенные импульсный датчик и формирователь прямоугольных импульсов, генератор, подключенный к двум сумматорам, подключенным к входам блока деления, выход которого через демпфирующий блок соединён с регистрирующим прибором 2. Однако известные измерители не обеспечивают необходимую точность измерения, так как контролируемый ими средний диаметр оказывается взвещенным по количеству гранул в смеси. Такой показатель не согласуется с нормами и стандартами горных, металлургических и химических,предприятий, в которых предусматривается определение показателей крупности, взвещенных по массе материала. Кроме того, известные измерители по самому принципу измерения требуют обеспечения сканирования гранул только по диаметрам. Следовательно для их применения требуется организовать поток гранул так, чтобы их диаметры пересекали ось импульсного датчика. Это влечет за собой конструктивное усложнение устройства. Цель изобретения - повыщение точности измерения. Поставленная цель достигается тем, что измеритель средней крупности гранул в потоке, содержащий последовательно соединенные импульсный датчик и формирователь прямоугольных импульсов, генератор, подключенный к двум сумматорам, подключенным к входам блока деления, выход которого через демпфирующий блок соединен с регистрирующим прибором, снабжен измерителем, длительности импульсов, блоками возведения величины длительности импульсов в куб и квадрат, при этом выход формирователя прямоугольных импульсов соединен с входом измерителя длительности импульсов, выход которого через соответствующие блоки возведения величины длительности импульсов в куб и квадрат соединен с входами сумматоров. В соответствии с нормами и стандарттами горных, металлургических и химических предприятий среднюю крупность гранулированных материалов при ситовом весовом гранулометрическом анализе определяют в виде среднего арифметического диаметра, взвещенного по массе гранул -((i где di U (},i - весовое содержание и диаметр отдельных классов крупности; m - количество классов крупности в пробе материала. В связи с тем, что при автоматическом контроле среднюю крупность приходится определять не по весовой, а по числовой характеристике гранулометрического состава материала, формулу (1) можно использо вать в виде d. |n,.ct.. (2) где щ - количество гранул в отдельных классах крупности.« Средний диаметр по формуле (2) является взвещенным по объему гранул. Недостатком автоматических измерителей средней крупности, основан-ных на использовании данного способа, является необходимость измерения диаметров гранул. При статистически же равновероятном расположении гранул на поверхности технологического потока пересечение каждой гранулы сканирующим пятном возможно по любой из ее хорд. Известны стереологические методы реконструкции, позволяющие судить о пространственной структуре объектов по результатам измерений на плоскости наблюдения. Так, для порощковой пробы (являющейся близким аналогом) существует следующее соотношение между моментами распределения размеров dri фигур и длин хорд fxj,- отсекаемых контурами этих фигур на случайных прямых:, . K Snxjf где К - коэффициенты, которые при а 0; 1;2;3;4 соответственно равны Ка 0,637; 1,000; 1,273; 1,500; 1,698. , Для существенных в данном случае моментов распределения получаем 2пг1с{А 1,698 ZnxjC xj; 2nHdk 15002nxjEij ; Подставив значения левых частей этих равенств в формулу (2), получим d-l,1322nxjtxj /Sn j Eij.(5) При контроле и возведении в степени каждой из длин хорд П; 1 и ,132ZE||/a j;;(6) Таким образом, средний по объему диаметр гранул при статистически равновероятном их расположении на поверхности сканируемого слоя материала может быть определен по результатам измерения длин хорд пересечения. Длины хорд Ix) при автоматическом сканировании определяк)тся по длительности iuf соответствующих сигналов импульсного датчика, т.е.: x Vntnj,..(7) где Vn - скорость перемещения материала под датчиком.

С учетом этого из уравнения (6) следует, что

d i,i32Vn5t /zt u,(в;

а при постоянной-скорости Vn

d K2t y/Ztt ,(9)

где К 132; Vn- коэффициент пропорциональности.

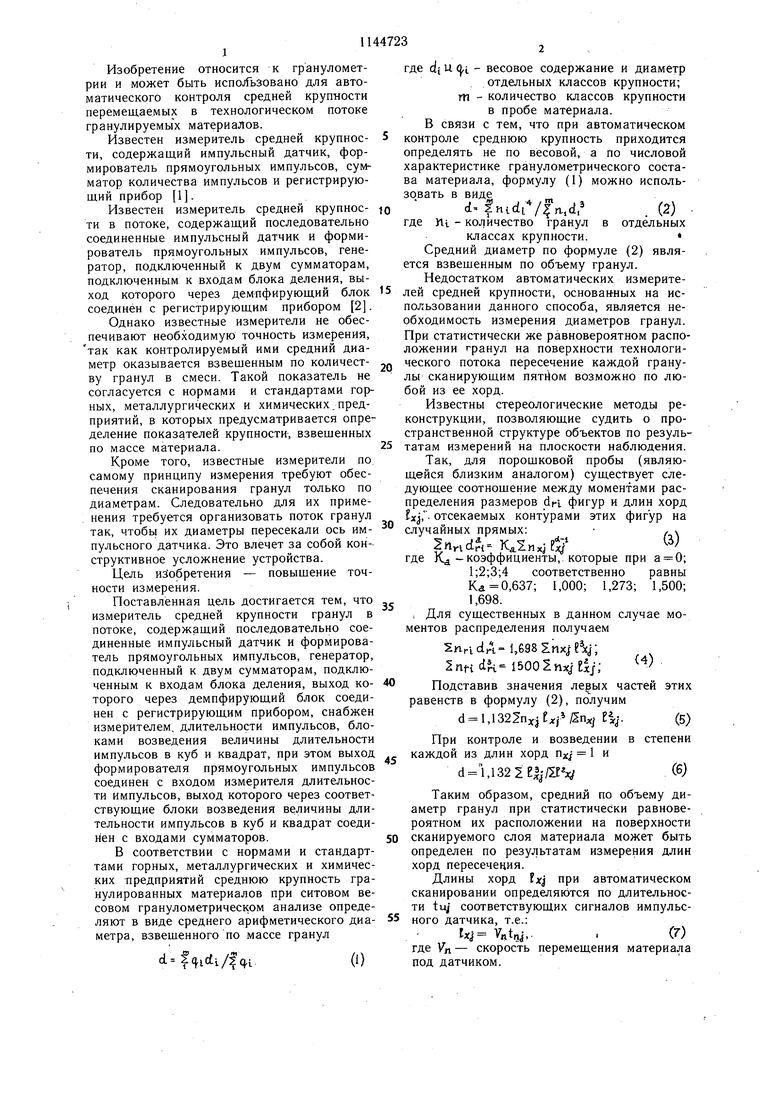

На чертеже приведена блок-схема измерителя.

Измеритель средней по объему крупности материала 1 в потоке состоит из импульсного датчика 2, усилителя 3, формирователя, прямоугольных импульсов 4, измерителя длительности иМпуЛьсов 5, блока возведения величины длительности импульсов в куб бив квадрат 7, генератора тактовых импульсов 8, сумматоров 9 и 10, блока деления 11, демпфирующего блока 12 и регистрирующего прибора 13.

Импульсный датчик 2 установлен над слоем гранулированного материала 1, перемещаемого с постоянной скоростью конвейером. Таким образом, осуществляется сканирование поверхности слоя материала. При статистически равновероятном расположении гранул на поверхности слоя пересечение гранул сканирующим пятном происходит по различным хордам.

Измеритель работает следующим образом.

Сигналы импульсного датчика 2, длительность которых соответствует длинам хорд перемещаемых под датником гранул 1, через усилитель 3 и формирователь 4 поступает на вход измерителя длительности импульсов 5. С выхода измерителя 5 сигналы, пропорциональные длительности импульсов, одновременно поступают на входы элементов возведения в куб 6 и возведения в квадрат 7. С выходом этих элементов сигналы, пропорциональные кубу и квадрату длительности каждого импульса, поступают на входы соответствующих сумматоров 9 и 10. С выходов сумматоров сигналы поступают на входы блока деления 11, выходной сигнал которого, пропорциональный отнощению суммы кубов к сумме квадратов длительности импульсов, через демпфирующий блок 12 поступает на регистрирующий прибор 13. Генератор тактовых импульсов 8

периодически производит сброс сигналов сумматоров до нулевого значения с пери. одичностью, зависящей от требуемой точности и непрерывности измерения.

В итоге показания регистрирующего прибора 13 соответствуют средней по объе0 му крупности контролируемого материала.

Использование в измерителе крупности новых элементов - измерителя длительности импульсов и элементов возведения в куб и квадрат повыщает точность измерения. Повыщение точности достигается тем, что средняя крупность материала измеряется ft виде среднего взвещенного по объему диаметра гранул.

Использование измерителя позволит повысить точность контроля, обеспечить

сопоставимость контролируемого среднего диаметра с принятым на практике и его соответствие требованиям стандартов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измеритель крупности материалов | 1987 |

|

SU1497507A1 |

| Измеритель средней крупности окатышей в потоке | 1976 |

|

SU716599A1 |

| Автоматический измеритель гранулометрического состава материалов | 1986 |

|

SU1838776A3 |

| Устройство контроля содержания кондиционных окатышей в потоке | 1976 |

|

SU562754A1 |

| Устройство для измерения износа ударовоспринимающего датчика | 1980 |

|

SU919742A1 |

| Анализатор крупности сыпучих материалов | 1976 |

|

SU579017A1 |

| Устройство для диагностики шарикоподшипников | 1978 |

|

SU721696A1 |

| Гранулометр | 1979 |

|

SU864064A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ МЕСТ ПОВРЕЖДЕНИЯ ИЗОЛЯЦИИ НА КОНТАКТНОЙ СЕТИ | 2000 |

|

RU2187438C2 |

| ИМПУЛЬСНЫЙ ИЗМЕРИТЕЛЬ ИНТЕГРАЛЬНЫХ 7ПТНЕЙНЫХ ИСКАЖЕНИЙ КАНАЛОВ | 1971 |

|

SU294259A1 |

ИЗМЕРИТЕЛЬ СРЕДНЕЙ КРУПНОСТИ ГРАНУЛ В ПОТОКЕ, содержащий последовательно . соединенные импульсный датчик и формирователь прямоугольных импульсов, генератор, подключенный к двум сумматорам, подключенным к входам блока деления, выход которого через демпфирующий блок соединен с регистрирующим прибором, отличающийся тем, что, с целью повыщения точности измерения, он снабжен измерителем длительности импульсов, блоками возведения величины длительности импульсов в куб и квадрат, при этом выход формирователя прямоугольных импульсов соединен с входом измерителя длительности импульсов, выход которого через соответствующие блоки возведения величины длительности импульсов в куб и квадрат соединен с входами сумматоров. N ю 00

| I | |||

| Патент США № 3887868, кл | |||

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Измеритель средней крупности окатышей в потоке | 1976 |

|

SU716599A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-03-15—Публикация

1983-10-19—Подача