2.Устройство по п. 1, отличающееся тем, что в валу образован канал- для подачи жидкости или газа в корпус устройства.

3.Устройство по п. 1, отличающееся тем, что лопасти выполнены петлеобразными и укреплены на втулках, при этом начало каждой петли смещено по вертикали относительно ее конца, а лопасти одних втулок смещены относительно лопастей других втулок.

4.Устройство по п. 1, отличающееся тем, что лопасти, укрепленные на нижней втулке, выполнены в виде свободно смонтированных пластин, профиль кромки которых соответствует профилю внутренней поверхности корпуса.

5.Устройство по п. 3, отличающееся тем, что оно снабжено скребками, шарнирно укрепленными на концах лопастей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Химический реактор | 1990 |

|

SU1741883A1 |

| Электромеханическое устройство для обработки шоколадных масс | 1989 |

|

SU1729383A1 |

| СПОСОБ ПЕРЕГРУЗКИ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ В ИНЕРТНОЙ СРЕДЕ | 2024 |

|

RU2829383C1 |

| Перемешивающее устройство | 1991 |

|

SU1819664A1 |

| СВЕРХВЫСОКОЧАСТОТНАЯ УСТАНОВКА ДЛЯ ОБЕЗЗАРАЖИВАНИЯ СЫПУЧЕГО СЫРЬЯ В НЕПРЕРЫВНОМ РЕЖИМЕ | 2016 |

|

RU2641705C1 |

| Бункерное устройство | 1990 |

|

SU1772058A1 |

| Шлюзовой затвор для высоконагретого радиоактивного сыпучего материала | 2021 |

|

RU2758727C1 |

| Питатель | 1982 |

|

SU1053866A1 |

| Ротор шлюзового затвора для высоконагретого радиоактивного сыпучего материала | 2021 |

|

RU2762435C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2282804C1 |

1. БУНКЕРНОЕ УСТРОЙС содержащее корпус и расположенное 13 13 41 ,ii.::ij:Ux АЯ::;Л ь --:-лса в..--;-Ж-СТ«;-;гГ;-ггЛ--1Г,-.4чв (О N N СО со приспособление для перемешивания материала, включающее вертикально расположенный вал с лопастями, отличающееся тем, что, с целью повыщения надежности работы, оно снабжено расположенными концентрично валу втулками, на внутренней повер.хности которых образованы кольцевые канавки, и размещенными в последних шариками, при этом на валу выполнены синусоидальные пазы, смещенные один относительно другого по фазе, для взаимодействия с шариками.

1

Изобретение относится к технике, используемой при загрузке, перемешивании и выгрузке сыпучих материалов и может найти широкое применение в аппаратах и устройствах химической, нефтеперерабатывающей, коксохимической и других отраслей промышленности.

Известно бункерное устройство, состоящее из корпуса, в верхней части которого шарнирно укреплен вал мешалки, состоящий из подвижно соединенных звеньев, снабженных перемешивающими устройствами 1.

Однако известное устройство недостаточно эффективно в работе и технологически ограничено продуктами обработки вследствие его технической несовершенности.

Известно бункерное устройство, содержащее корпус и расположенное в нем приспособление для перемешивания материала, включающее вертикально расположенный с возможностью вращения вал с лопастями 2.

Известное устройство невозможно использовать в процессах загрузки, перемешивания и выгрузки сыпучих материалов.

Цель изобретения - повышение надежности работы.

Поставленная цель достигается тем, что бункерное устройство, содержащее корпус и расположенное в нем приспособление для перемещивания материала, включающее вертикально расположенный вал с лопастями, снабжено расположенными концентрично валу втулками, на внутренней поверхности которых образованы кольцевые канавки, и размещенными в последних шариками, при этом на валу выполнены синусоидальные пазы, смещенные один относительно другого по фазе, для взаимодействия с шариками.

Кроме того, в валу может быть образован канал для подачи жидкости или газа в корпус устройства.

Целесообразно, чтобы лопасти были выполнены петлеобразными и укреплены на втулках, при этом начало каждой петли

смещено по вертикали относительно ее конца, а лопасти одних втулок смещены относительно лопастей других втулок.

Лопасти, укрепленные на нижней втулке, могут быть выполнены в виде свободно смонтированных пластин, профиль кромок которых соответствует профилю внутренней поверхности корпуса.

Устройство целесообразно снабдить скребками, шарнирно укрепленными на концах лопастей.

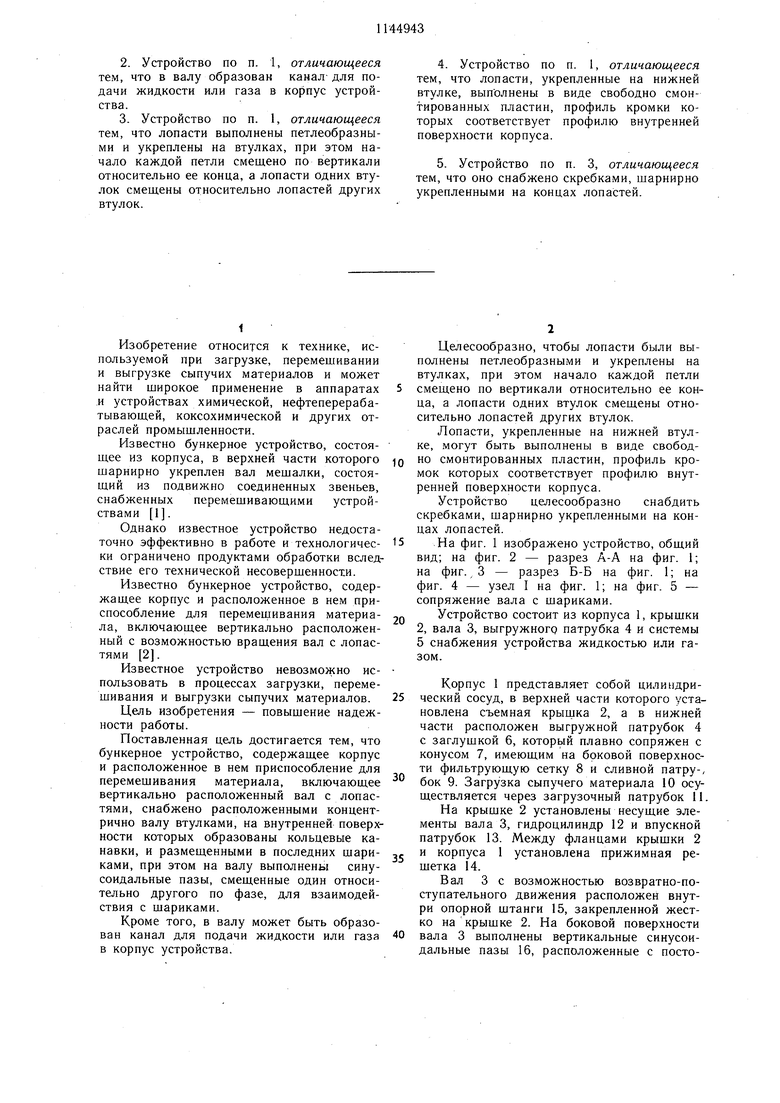

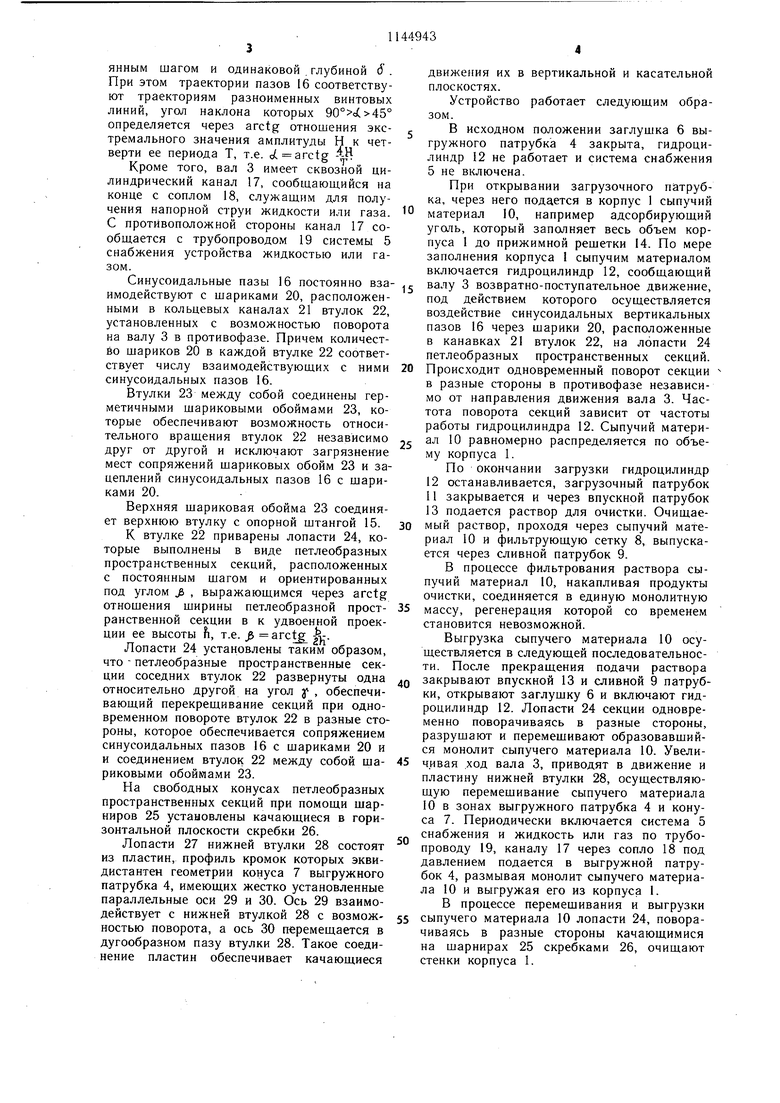

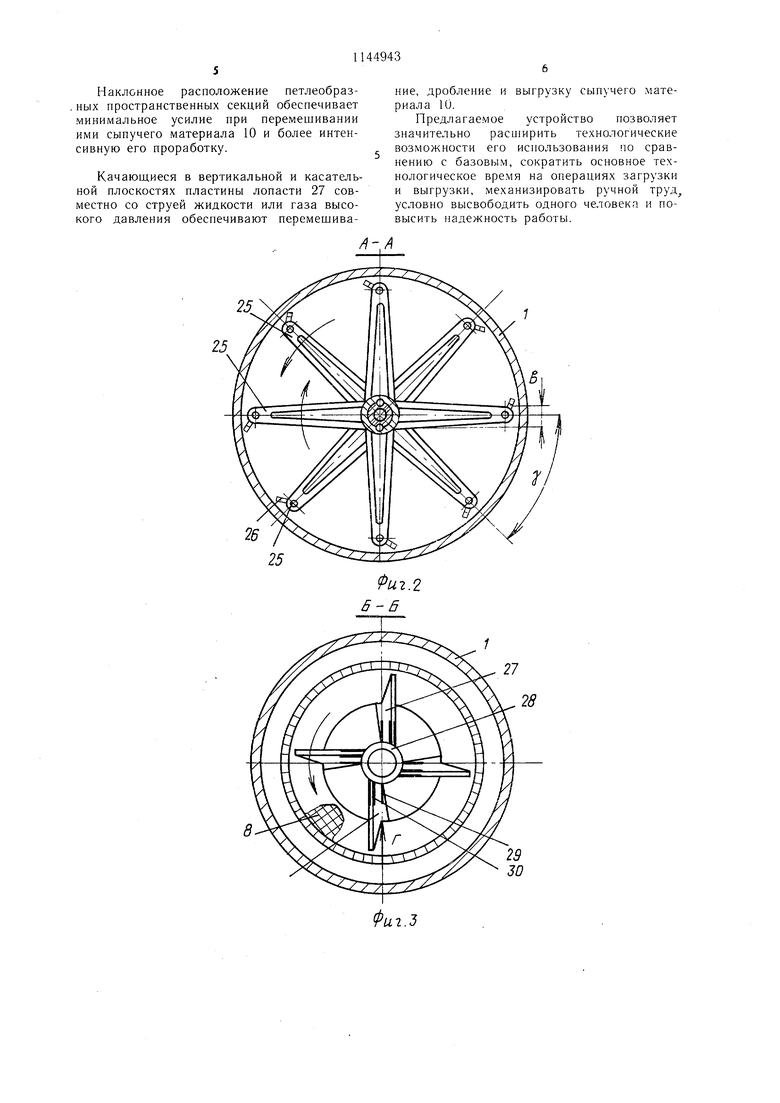

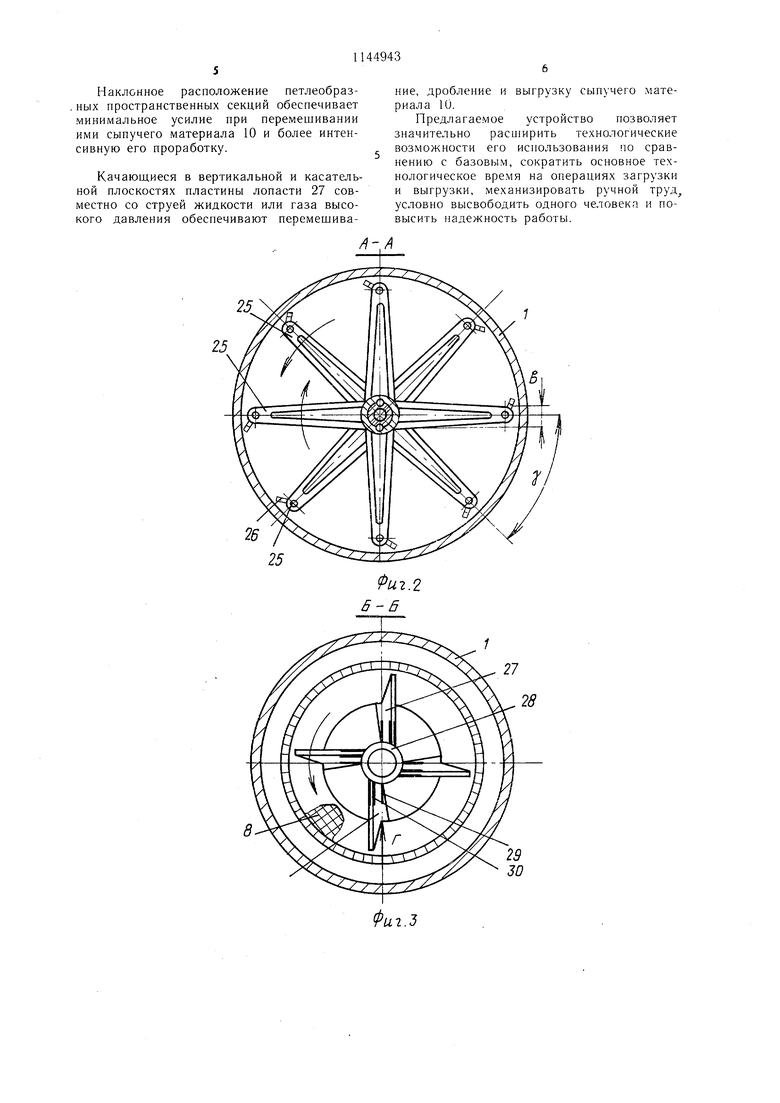

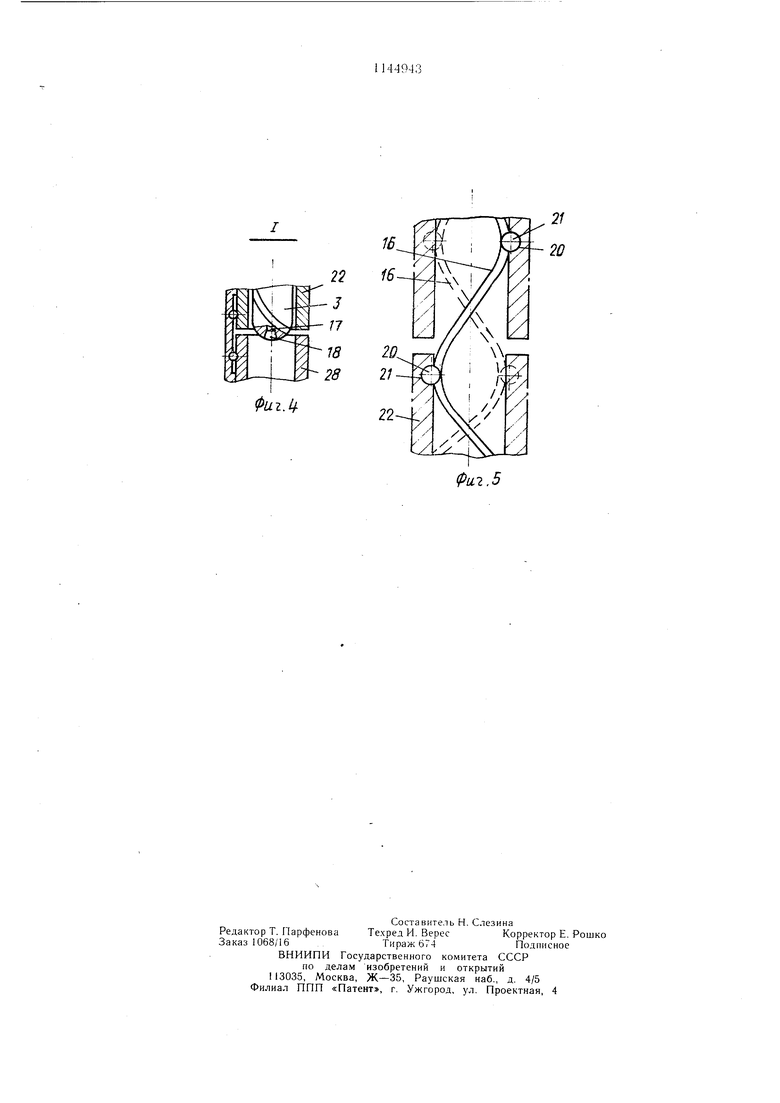

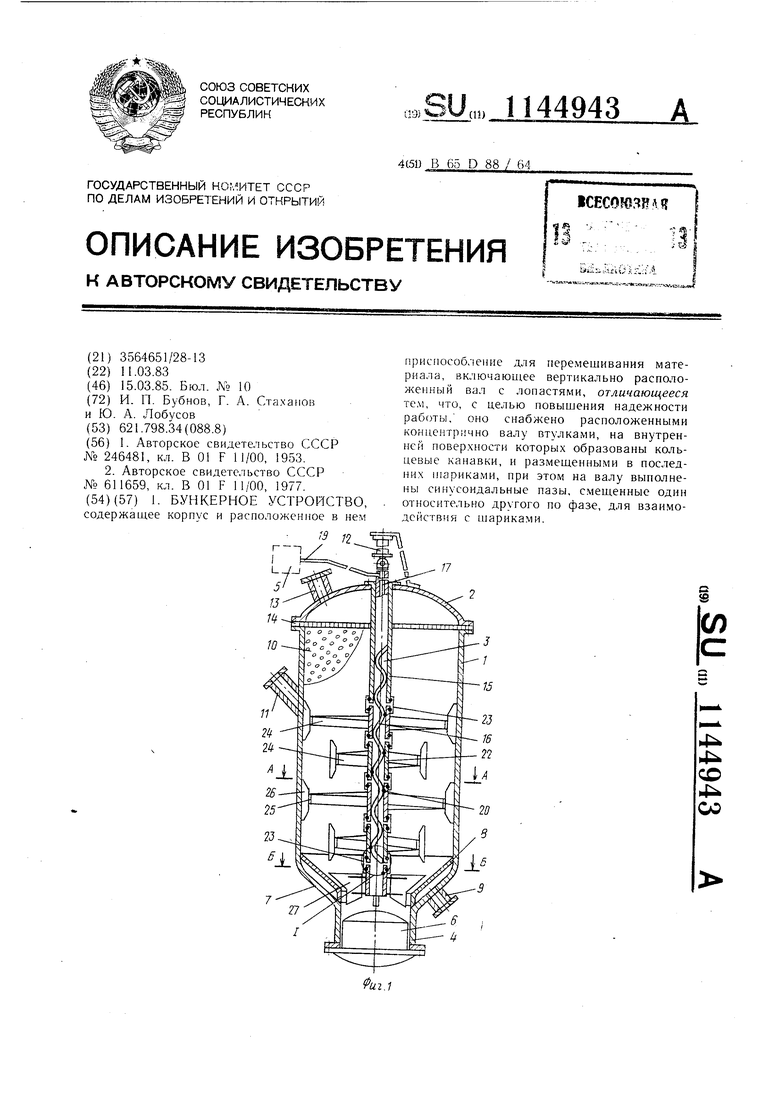

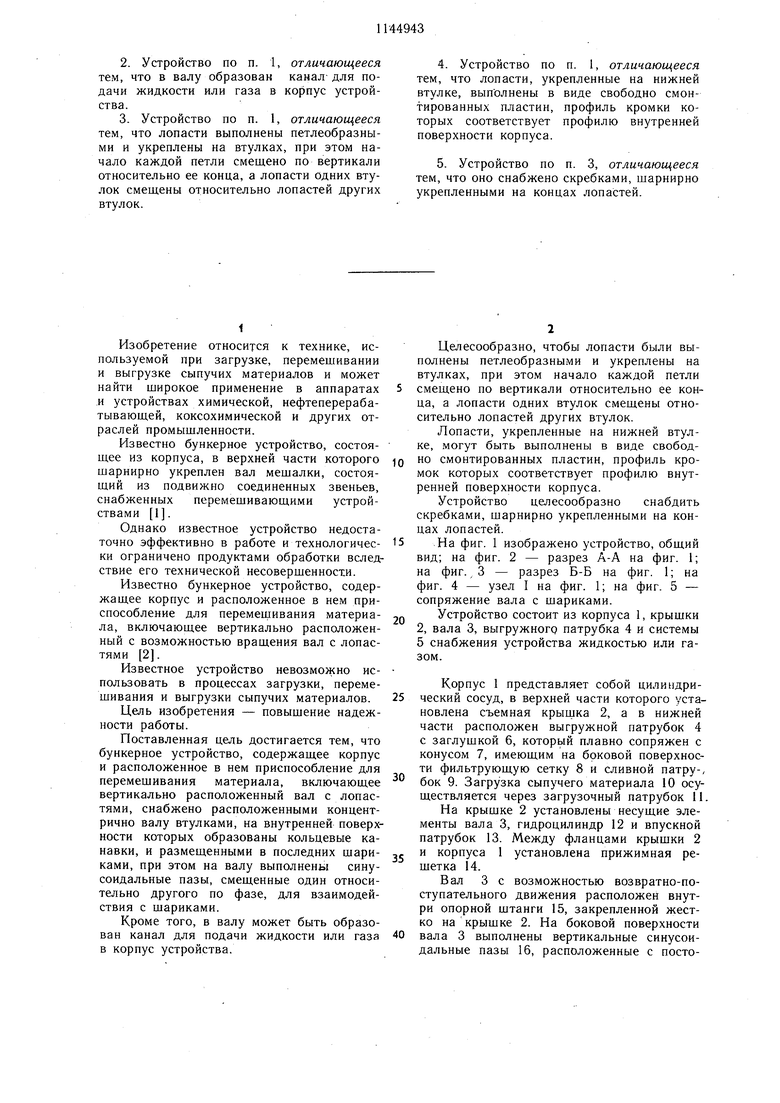

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - сопряжение вала с шариками.

Устройство состоит из корпуса 1, крышки 2, вала 3, выгружного патрубка 4 и системы 5 снабжения устройства жидкостью или газом.

Корпус 1 представляет собой цилиндрический сосуд, в верхней части которого установлена съемная крыщка 2, а в нижней части расположен выгружной патрубок 4 с заглушкой 6, которьш плавно сопряжен с конусом 7, имеющим на боковой поверхности фильтрующую сетку 8 и сливной патру-, бок 9. Загрузка сыпучего материала 10 осуществляется через загрузочный патрубок И.

На крышке 2 установлены несущие элементы вала 3, гидроцилиндр 12 и впускной патрубок 13. Между фланцами крышки 2 и корпуса 1 установлена прижимная решетка 14.

Вал 3с возможностью возвратно-поступательного движения расположен внутри опорной штанги 15, закрепленной жестко на крышке 2. На боковой поверхности вала 3 выполнены вертикальные синусоидальные пазы 16, расположенные с постоянным шагом и одинаковой глубиной d . При этом траектории пазов 16 соответствуют траекториям разноименных винтовых линий, угол наклона которых 90°(45° определяется через arctg отношения экстремального значения амплитуды Н к четверти ее периода Т, т.е. d(. arctg Кроме того, вал 3 имеет сквозной цилиндрический канал 17, сообщающийся на конце с соплом 18, служашим для получения напорной струи жидкости или газа. С противоположной стороны канал 17 сообщается с трубопроводом 19 системы 5 снабжения устройства жидкостью или газом. Синусоидальные пазы 16 постоянно взаимодействуют с шариками 20, расположенными в кольцевых каналах 21 втулок 22, установленных с возможностью поворота на валу 3 в противофазе. Причем количество шариков 20 в каждой втулке 22 соответствует числу взаимодействующих с ними синусоидальных пазов 16. Втулки 23 между собой соединены герметичными шариковыми обоймами 23, которые обеспечивают возможность относительного вращения втулок 22 независимо друг от другой и исключают загрязнение мест сопряжений шариковых обойм 23 и зацеплений синусоидальных пазов 16 с шариками 20. Верхняя шариковая обойма 23 соединяет верхнюю втулку с опорной штангой 15. К втулке 22 приварены лопасти 24, которые выполнены в виде петлеобразных пространственных секций, расположенных с постоянным шагом и ориентированных под углом J5 , выражающимся через arctg отнощения ширины петлеобразной пространственной секции в к удвоенной проекции ее высоты h, т.е. р arctg . Лопасти 24 установлены таким образом, что - петлеобразные пространственные секции соседних втулок 22 развернуты одна относительно другой на угол jf , обеспечивающий перекрещивание секций при одновременном повороте втулок 22 в разные стороны, которое обеспечивается сопряжением синусоидальных пазов 16 с шариками 20 и и соединением втулок 22 между собой шариковыми 23. На свободных конусах петлеобразных пространственных секций при помощи шарниров 25 установлены качающиеся в горизонтальной плоскости скребки 26. Лопасти 27 нижней втулки 28 состоят из пластин, профиль кромок которых эквидистантен геометрии конуса 7 выгружного патрубка 4, имеющих жестко установленные параллельные оси 29 и 30. Ось 29 взаимодействует с нижней втулкой 28 с возможностью поворота, а ось 30 перемещается в дугообразном пазу втулки 28. Такое соединение пластин обеспечивает качающиеся движения их в вертикальной и касательной плоскостях. Устройство работает следующим образом. В исходном положении заглушка 6 выгружного патрубка 4 закрыта, гидроцилиндр 12 не работает и система снабжения 5 не включена. При открывании загрузочного патрубка, через него подается в корпус 1 сыпучий материал 10, например адсорбирующий уголь, который заполняет весь объем корпуса 1 до прижимной рещетки 14. По мере заполнения корпуса 1 сыпучим материалом включается гидроцилиндр 12, сообщающий валу 3 возвратно-поступательное движение под действием которого осуществляется воздействие синусоидальных вертикальных пазов 16 через шарики 20, расположенные в канавках 21 втулок 22, на лопасти 24 петлеобразных пространственных секций. Происходит одновременный поворот секции в разные стороны в противофазе независимо от направления движения вала 3. Частота поворота секций зависит от частоты работы гидроцилиндра 12. Сыпучий материал 10 равномерно распределяется по объему корпуса 1. По окончании загрузки гидроцилиндр 12останавливается, загрузочный патрубок 11 закрывается и через впускной патрубок 13подается раствор для очистки. Очищаемый раствор, проходя через сыпучий материал 10 и фильтрующую сетку 8, выпускается через сливной патрубок 9. В процессе фильтрования раствора сыпучий материал 10, накапливая продукты очистки, соединяется в единую монолитную массу, регенерация которой со временем становится невозможной. Выгрузка сыпучего материала 10 осуществляется в следующей последовательности. После прекращения подачи раствора закрывают впускной 13 и сливной 9 патрубки, открывают заглущку 6 и включают гидроцилиндр 12. Лопасти 24 секции одновременно поворачиваясь в разные стороны, разрушают и перемешивают образовавщийся монолит сыпучего материала 10. Увеличивая ход вала 3, приводят в движение и пластину нижней втулки 28, осуществляющую перемещивание сыпучего материала 10 в зонах выгружного патрубка 4 и конуса 7. Периодически включается система 5 снабжения и жидкость или газ по трубопроводу 19, каналу 17 через сопло 18 под давлением подается в выгружной патрубок 4, размывая монолит сыпучего материала 10 и выгружая его из корпуса 1. В процессе перемешивания и выгрузки сыпучего материала 10 лопасти 24, поворачиваясь в разные стороны качающимися на шарнирах 25 скребками 26, очищают стенки корпуса 1.

Наклонное расположение петлеобраз. ных пространственных секций обеспечивает минимальное усилие при перемешивании ими сыпучего материала 10 и более интенсивную его проработку.

Качающиеся в вертикальной и касательной плоскостях пластины лопасти 27 совместно со струей жидкости или газа высокого давления обеспечивают перемешивание, дробление и выгрузку сыпучего материала 10.

Предлагае.мое устройство позволяет значительно расширить технологические возможности его использования по сравнению с базовым, сократить основное технологическое время на операциях загрузки и выгрузки, механизировать ручной труд,, условно высвободить одного человека и повысить надежность работы.

7

Фиг.Ц

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АППАРАТ ДЛЯ ПЕРЕМЕШИВАНИЯ | 0 |

|

SU246481A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Перемешивающее устройство | 1976 |

|

SU611659A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-15—Публикация

1983-03-11—Подача