1

Изобретение относится к металлургии , а именно к моделированию металлургических процессов, происходящих при продувке жидкой ванны сталеш авильных агрегатов кислородом.

Известна установка для моделирования металлургических процессов, содержащая прозрачный корпус и устройства для создания потоков. Установка изготовлена из оргстекла для удобства наблюдения за потоками. Отдельные элементы установки изготовлены из пластилина, парафина, воска, плавленого гипосульфита ij.

Наиболее близкой по технической сущности к предлагаемой является установка для моделирования металлургических процессов, происходящих в сталеплавильном агрегате, содержащая модель ванны и устройства для создания потоков; ,дно модели на уроне зеркала жидкой ванны выполнено плоским f 2.

При продувке жидкой ванны кислородом резко изменяется ее гидродинамическая обстановка, и аэродинамическая обстановка над ванной сталеплавильного агрегата определяется взаимодействием нескольких потоков из готовки печи и из ванны. При выполнении дна модели плоским невозможно исследовать влияние потоков, выделякшшхся из ванны, на аэродинамику рабочего пространства печи, так как аэродинамика струи, разбивающейся о плоскую поверхность, иная, чем та, которая наблюдается при выделении потоков из продуваемой ванны. Она имеет некоторые концентрические относительно места соударения струи с имитируемым плоским зеркалом ванны, зоны растекания и отражения струи, искаженные по сравнению с действительной картиной, .так как даже при поверхностной продувке имеет место некоторое заглубление струи. При этом соотношение между роронкой в жидкой ванне и зоной интенсивного вьщеления восходя щих.из ванны потоков на натуре отличается от соотношения зон растекания и отражения струи на модели. Поэтому и аэродинамическая обстановка над продуваемой ванной в модели. искажается по сравнению с образцом. Размеры реакционной зоны, где происходит наиболее интенсивное выделение СО, зависят от

5035.2

интенсивности продувки и величины заглубления ФУрм. За пределами реакционной зоны вьщеление СО предполагается равномерным по ванне, 5 причем характер вьщеления. потоков из ванны сложен и неравномерен по поверхности жидкой ванны. Известные установки для моделирования этого не учитывают.

10 Целью изобретения является повышение достоверности имитации потоков, имеющих место на действующих агрегатах.

Поставленная цель достигается

15 тем, что в установке для моделирования продувки жидкой ванны, содержащей прозрачную модель печи с продувочными фурмами, модель снабжена чашеобразными отражателями, имитирующими реакционные зоны, смонтированные ниже уровня поверхности жидкой ванны под головками вертикально установленных продувочных фурм, а поверхность жидкой ванны

5 выполнена в виде горизонтальной перфорированной перегородки с удельной площадью отверстий перфорации в зоне действия продувочных фурм в 4-7 раз большей удельной площади ртQ верстий перфорации остальной части. ., - ... , .

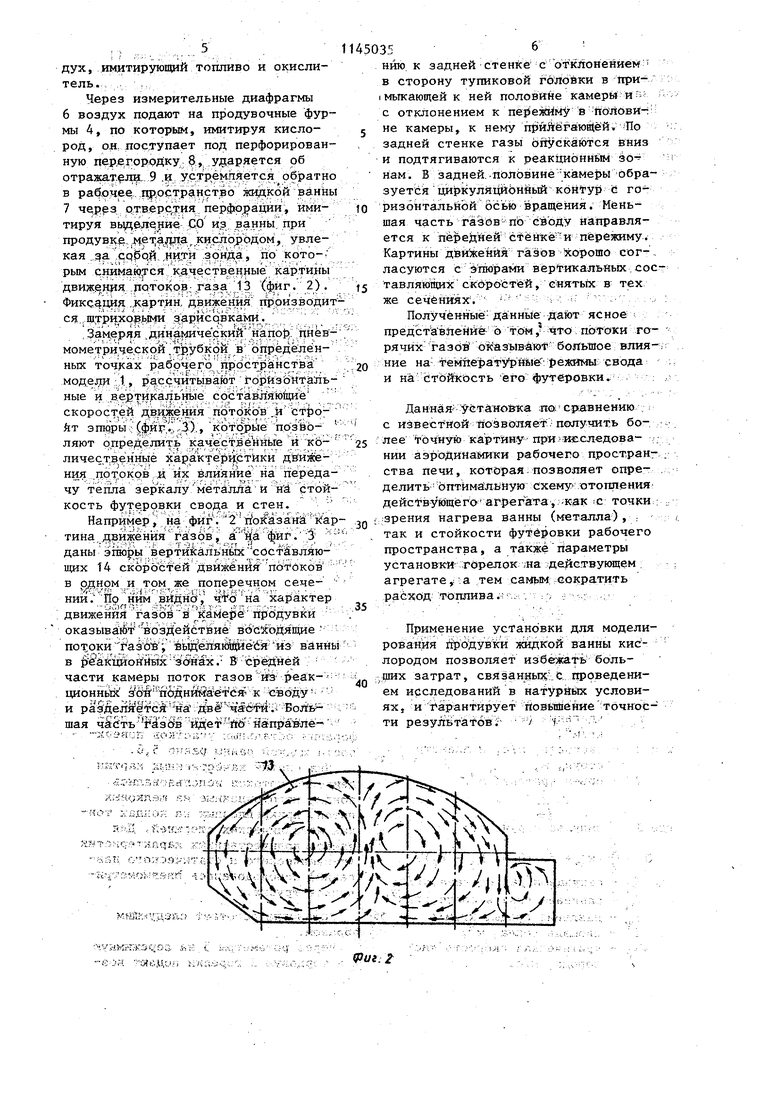

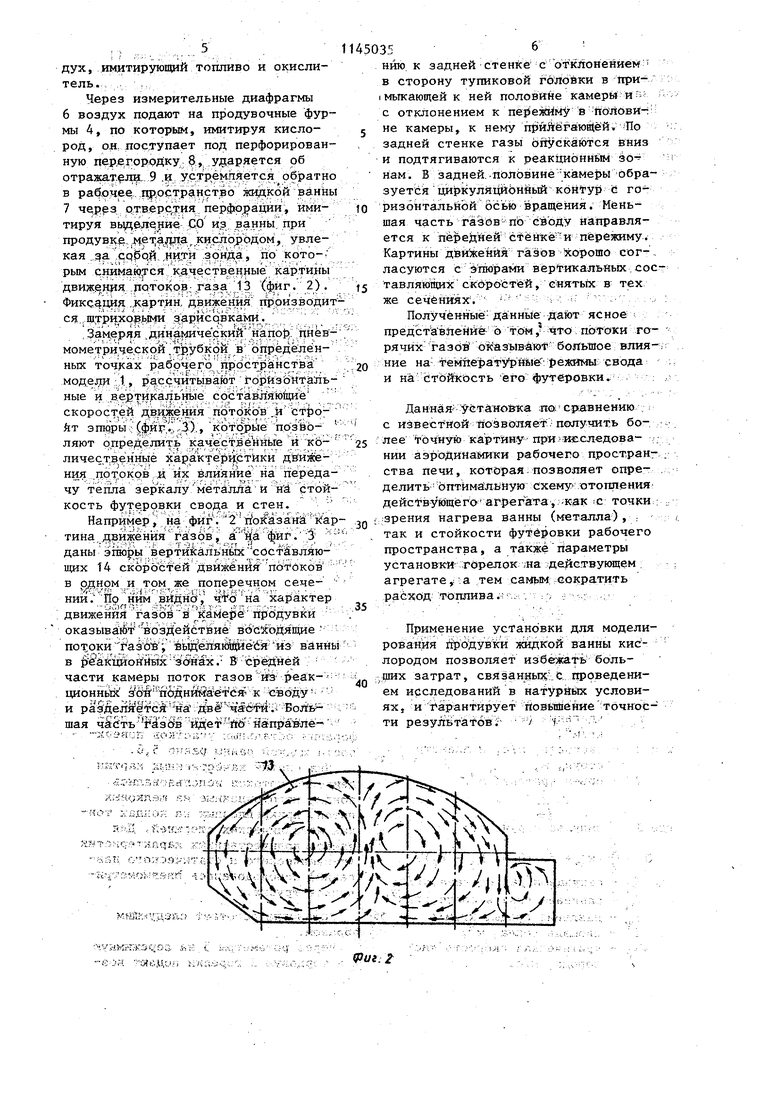

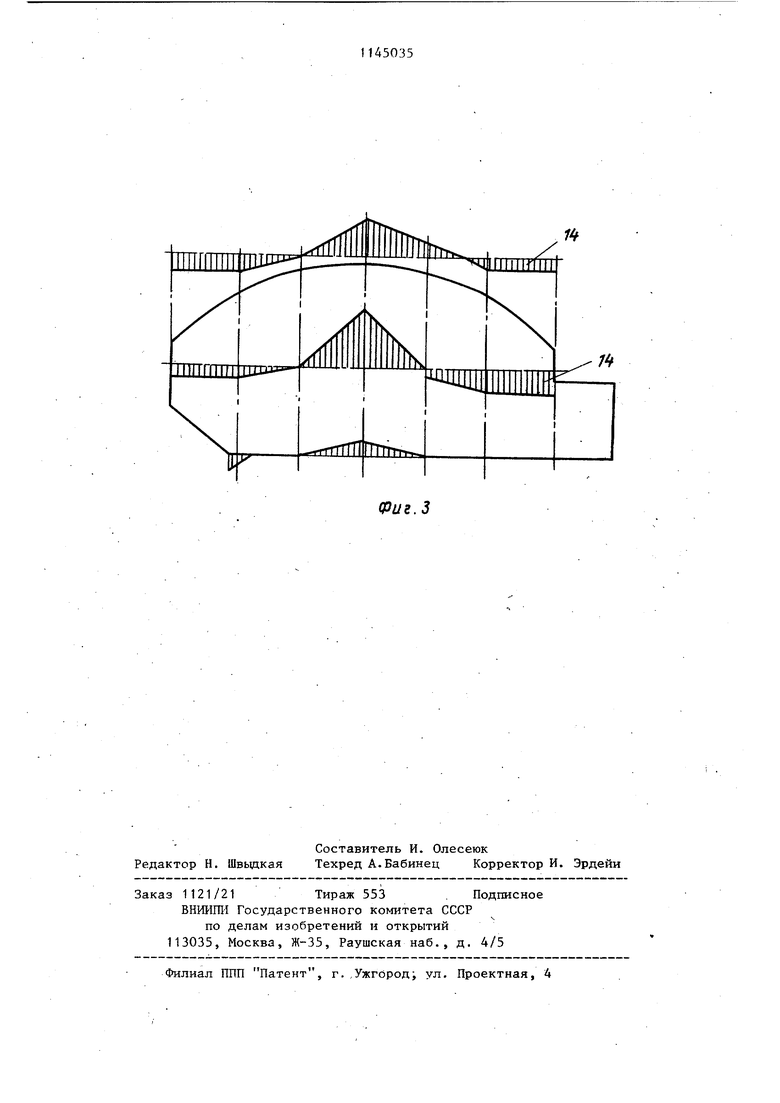

На фиг. 1 изображена схема предложенной установки на фиг. 2 - схема движения потока газов , на , Фиг. 3 - эпюры определения характеристик потока.

Установка для моделирования продувки жидкой ванны сталеплавильного агрег та кислородом включает

0 прозрачную модель 1 двухванной печи и устройства для создания потоков. Прозрачная модель 1 выполнена из оргстекла. Устройства для создания потоков в модели содержат

5 пережимную горелку 2, торцовую горелку 3 и продувочные фурмы 4, головки которых размещены ниже зеркала жидкой ванны. Дпя замера расходов установлены.ротаметры 5,

0 например, марки РС-7 и диафрагмы

6 в комплекте с U-образными манометрами. Для и штации вьщеления газов из Ш1ДКОЙ ванны 7 на разделе жидкой и газовой фаз установлена

5 перфорированная перегородка 8, на которой в зоне действия продувочных фурм 4 удельная площадь отверстий перфорации больше удель3ной площади отверстий перфорации остальных участков поверхности жид кой ванны в 4-7 раз. При соотношении удельной площади отверстий перфорации реакционной зоны к удельной площади отверс тий перфорации остальных участков поверхности жидкой ванны 7 менее четырех картина восходящих потоков в реакционной зоне получается .близ кой к картине потоков в остальной части рабочего пространства камеры продувки и не отражает„реальную картину )цвижения газов в печи. При соотношении удельной площади отверстий перфорации реакционной зоны к удельной площади отверстий перфораций остальных участ ков поверхности жидкой ванны 7 более семи реясимы продувки выходят за пределы, применяемые в сталепла вильных печах. Для организации восходящих из ванны 7 потоков СО под фурмами 4 м дели 1 установлены чашеобразные от ражатели 9, диаметры которых равны диаметрам реакционных зон. Размер реакционной зоны (зоны действия продувочной фурмы) опреде ляют по формуле ITгде d - диаметр кратера (диаметр реакционной зоны), MJ f - площадь основания кратера, 51, ; - h где h - глубина проникновения стру в жидкость, м; /, где )(г удельный вес газа, кг/м; удельный вес жидкости, скорость, м/с, и диаметр W и d струи, м} - объем кратера. - импульс струи, f W,p+ f, (0,53 Лр-Р), где - секундный расход газа,кг/ - давление газа в сопле,кг/ Рт - давление среды, , f - площадь сопла, гцр - критическая скорость кислорода, м/с. 5 Шихта 10 в камере прогрева 11 имитируется кусками оргстекла различных размеров и формы, приклеенными к листу 12. Пример . Модель 1 изготовлена из оргстекла в масштабе 1:25 к размерам действунядего агрегата, на ней кроме пережимной 2 и торцовсй 3 горелок установлены три продувочные фурмы 4 с интенсивностью продувки 64,4 (в пересчете на действующий агрегат 7500 ). В качестве моделирующей среды использовался сжатый воздух давлением 0,6 МПа. Дпя имитации вьщеления газов из жидкой ванны 7 на разделе жидкой и газовой фаз установлена перегородка 8, в которой выполнено 3020 отверстий. Причем в районах трех реакционных зон выполнено 764 отверстия диаметрами 4, 3 и 2 мм. На остальных участках поверхности отверстия выполнены диаметром 2 мм. Суммарная площадь всех отверстий равнялась 12880 мм. В пересчете на действующий агрегат это составляло 8м, т.е. проходное сечение для потоков СО составляло 8 м ., Сзп марная площадь отверстий трех реакционных зон равнялась 5799,58 мм. В пересчете на действукиций агрегат это составляло 3,6 м. В зоне действия 1фодуво4ных фурм удельная площадь отверстий перфорации составила 0,503; удельная площадь отверстий перфорации ос- . тальных участков гэверхиости жидкой ванны - 0,089. Отношение удельной площади отверстий перфорации реакционных зон к удельной площади отверстий перфорации остальных участков поверхности жидкой ванны равно 5,6. Для снятия качественных картин движения потоков использовались. зонды, изготовленные из шелковых нитей, прикрепленных на концах тонких меГаллических стержней. Ддя замера количественных хара ктеристик (динамического и статического давлений) использовалась пневмометрическая трубка. Ус.тановка работает следуняфм бразом. Через ротаметры 5 на пережимну и торцовую 3 горелки подают воздух, им11тирующий топливо и окислитель. ,: Через измерительные диафрагмы 6воздух подают на продувочные фур мы 4, по которым, имитируя кислород, он, поступает под перфорирован ную перегородку 8, ударяется об отражат1рли 9 и устренпяется обратн в рабочее пространство жидкой ванн 7через отверс тия перфорации, имитируя вьщеление СО из ванны при продувку металла кнслод)одом, увлекая а србо.й зонда, по которым сниман);гся качественные картины движе ния потоков газа 13 (фиг. 2). Фиксаш1я картин движения производи ся штриховыми зарисовками. Замеряя динамический напо{) пнев мометрической трубкой в определенных точках рабочего пространства модели 1, рассчитывают горизонталь ные и вертикальные составляющие скоростей дви жения потоков .и строит эпюры (фиг 3) , позйоляют определить качественные и количественные характеристики движения потоков д их влияние на переда чу тепла зеркалу металла и на стой кость футеровки свода и стен. Например, на фиг .2по азана тина движения газов, а фиг. 3 даны этазры вертикальных составляющих Т4 скоростей движения потоков в одном и том же поперечном сечений. По ним видно, чГона характер движений газов в камере пpoiдyвкй оказывает воздействие восходящие потоки газо, ьоделяйЩиебя из ванн в peaKimorfHKx занах. В средней части камеры поток газов -из- реакционнь1х поднт аетсЯ к своду и разделяг тсй на две части. Боль-шая чайть ЫзЬв идет й6 йапра1в-ле

rprf

-sxi-ov я- ;7W-xp k ::fH:- v..

-- ----{ 4г -

Hc-..iaq..:4 .,i :,p .ft4.-7f;:i/-: f . ,/ /

. I . - ..

агйд

(Put: Z 356 нйю. к задней стенке с отклонением : в сторону тупиковой ГОРЛОВКИ в ПрИмыкающей к ней половине камеры и к; с отклонением к пёр еяЫм; в1т6 л6ви-: не камеры, к нему прййёгаюй ёй. По задней стенке газы Ьп скаются вниз и подтягиваются к реакцидннЬ1М 6 нам. В задней..половинекамерыОбразуется циркулйцйЬнйый контур iG горизбнтальйой осью вращения. Меньшая часть газев-пЬёВОДУ направляется к пё еЬней-стёнкё -и пережиму. Картины двизкенйя газов xoipomo сог-, ласуются с згпорами вертикальных.составляющихско рбстёй, снятЫх в- тех же сечениях . :-. :-.:-. . .., Полученные данные дают ясное ; представЛеййё 6 том, что , потоки горя чих газой oWaзывАют большое влия-; ние на- т-емйерат-у рные-режйиы; свода и настбйкость его футеровки. Данная установка .по:Сравнению ; : с известнойпозволяет:-получить более Точнун картйн.У прИМЕследова- НИИ аэродинамики рабочего пространства печи, которая;позволяет определить Ьптймалвную схему : отопления действующего агрегата,..как С точки, /зрения нагрева ванны (металла), . так и стойкости футеровки рабочего пространства, а такжепараметры установки :горелок;на ;действувсяцем ; агрегате,:.а тем самым:гСОКратить топлива, п.:- .V :; :-.;.:Применение установки для моделирования п ойувки жидкой ванны кислородом позволяет из бёжа ь- больщих затрат, связан;(:1ЬЩ. с. проведением исследований в натурййк условиях , и т арантйрует йовйИейие точности результатов;- -v .- ..

1ft

14

(Риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В ВАННЕ ПОДОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2265063C1 |

| Устройство для ввода порошкообразных материалов в струе газов в ванну подового сталеплавильного агрегата | 1978 |

|

SU847777A1 |

| Сопло продувочной фурмы сталеплавильного агрегата | 1980 |

|

SU1011699A1 |

| Многосопловая фурма для продувки металла | 1981 |

|

SU956571A1 |

| Способ обработки жидкой стали | 1982 |

|

SU1067058A1 |

| Фурма для продувки металла в подовом сталеплавильном агрегате | 1989 |

|

SU1700061A1 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| Способ подготовки металлической шихты для выплавки стали | 1983 |

|

SU1134607A1 |

| Способ выплавки стали | 1990 |

|

SU1813100A3 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

УСТАНОВКА ДЛЯ МОДЕЛИРОВАНИЯ ПРОДУВКИ ЖИДКОЙ ВАННЫ сталеплавильных агрегатов кислородом, содержащая прозрачную модель печи с продувочными фурмами, отличающаяся тем, что, с целью повышения достоверности имитации потоков, имеющих место на действующих агрегатах, модель снабжена чашеобразными отражателями, имитирующими реакционные зоны, смонтированны -1и ниже уровня поверхности жидкой ванны под головками вертикально установленных продувочных фурм, а поверхность лзадтсой ванйы выполнена в виде горизонтальной (Л форированной перегородки d удельной площадью отверстий перфораций в зоне действия продувочных фурм 3 Ч-7 большей удельной площад 1 отверстий перфорации остальной части. , . 4 СП о 00 СД

| f | |||

| Гречко А.В., Нестеренко Г.Д., КудиновЮ.А | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Металлургия | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рехшман А | |||

| Я | |||

| , Марков Б | |||

| Л | |||

| , Кривандин В.А | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М | |||

| , Метал-; лургиздат, 1956 | |||

| .;. | |||

Авторы

Даты

1985-03-15—Публикация

1983-10-11—Подача