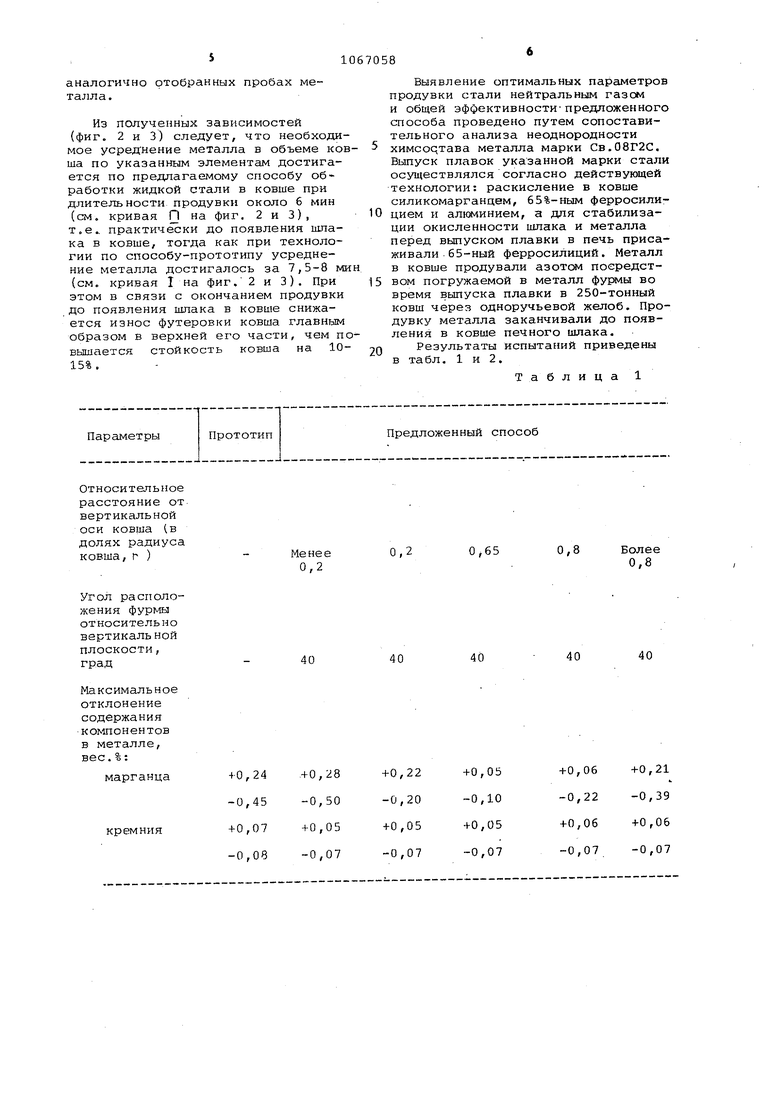

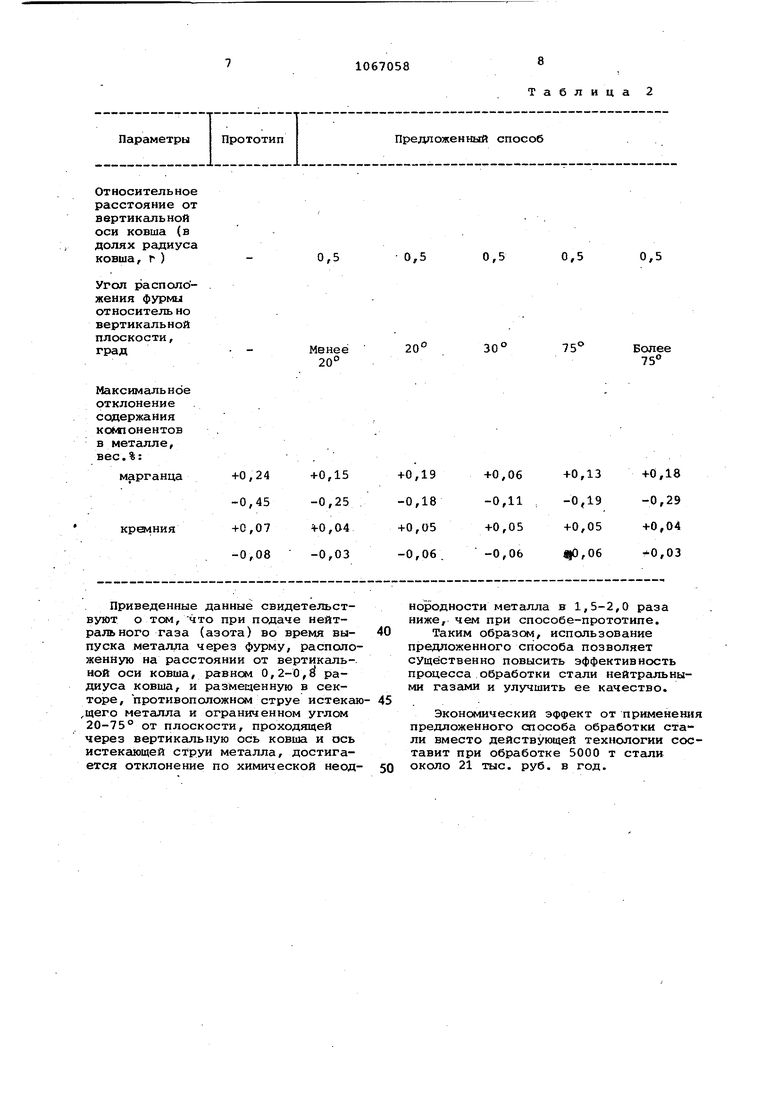

Изобретение относится к черной металлургии, а именно к технологии обработки жидкой стали в ковше нейтральньми газами при выпуске ее из плавильного агрегата. Широкое распространение в черной металлургии получила обработка жидкой стали в ковше нейтральными газами, позволяющая дополнительно осуществить ряд технологических операций вне сталеплавильного агре гата,: регулирование температуры ме талла, более глубокое раскисление, снижение содержания газов и других вредных примесей и т.д. Известны способы обработки жидк стали, включающие выпуск (слив) жидкого металла из сталеплавильног агрегата, присадку добавок во врем выпускгг в ковш и подачу нейтрально го .газа, например азота, после выпуска через фурму, погружаемую в металл Cl } и С 2 J. Эффективность обработки стали ук занными способами, при которых продувка металла в котвше производится после выпуска плавки из сталеплавильного агрегета (конвертера), в значительной мере зависит от количества конечного конвертерного шла ка, попадаемого в ковш. Максимальный эффект удаления газов, серы, фосфора и неметаллических включени из металла при.одновременном его усреднении достигается при полной отсечке этого шлака, что довольно сложно осуществить. Применяемая в этам случае присадка извести в ковш вызывает образование такого моноли ного шлакового коржа, который затрудняет проведение дальнейших технологических операций Г2. Практика показывает, что предпочтительно производить обработку жидкой стали в ковше без наличия в нем технологического шпака или до его появления, когда одновременно с продувкой осуществляется ввод добавок в металл. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ обработки жидкой стали, включающий выпу жидкого металла из сталеплавильного агрегата через одноручьевой желоб в ковш, присадку добавок в ковш -а также подачу нейтрального газа в смеси с порошкообразными материалами через погружаемую в металл про дувочную фурму по ступенчатому режи му. При этом продувочная фурма отно сительно ковша зафиксирована неподвижно Сз. Недостаток известного способа заключается в том, что в условиях ввода в ковш во время выпуска ме-. талла значительного количества доба вок раскислителей (20 кг/т и .более) не представляется возможным закончить продувку к моменту появления шлака, что снижает в целом эффективность обработки стали и стойкость кладки ковша. Причиной этого является недостаточное использование суммарной мощности перемешивания металла от падающей в ковш струи и вдуваемого через фурму нейтрального газа вследствие отсутствия оптимальной ориентации месторасположения продувочной фурмы относительно струи выпускаемого в ковш металла и вертикальной оси ковша. Цель изобретения - повышение эффективности процесса обработки стали нейтральными газами и улучшение ее качества. Поставленная цель достигается тем, что согласно способу обработки жидкой стали, включающему выпуск металла из сталепдавильного агрегата через одноручьевой желоб в ковш, присадку добавок в ковш и подачу нейтральных газов через погружаемую в металл фурму, подачу нейтральных газов ведут одновременно с выпуском металла через фурму, установленную на расстоянии от вертикальной оси ковша, равном 0,20,8 радиуса ковша и размещенную в секторе, противоположном струе истекающего металла и ограниченном углом 20-75° с плоскостью, проходящей через вертикальную ось ковша и ось истекающей струи металла. На фиг. 1 схематично изображено взаимное расположение продувочной фурмы, истекающей струи металла и вертикальной оси ковша; на фиг. 2 и 3 - графические данные результатов сопоставительных испытаний предложенного технического решения и прототипа. Предлагаемый способ включает еле- дующие операции, выполняемые в такой последовательности: исходной операцией является выпуск металла из сталеплавильного агрегата (например,. мартеновской печи) в ковш. После начала выпуска при некотором наполнении, ковша, например на 1/4 высоты, производят присадку добавок раскислителей или легирующих матегриалов. Одновременно с выпуском осуществляют подачу нейтральных газов в металл через фурму, которую устанавливают на расстоянии от вертикальной оси ковша, равном 0,20,8 радиуса ковша.-При этом фурму размещают в секторе, противоположном струе истекающего металла и ограниченном углом 20-75 с плоскостью, проходящей через вертикальную ось ковша и ось истекающей струи металла. При таком расположении продувочной фурмы ведут продувку до появления в ковше шлака, после чего фурму извлекают из ковша и прекращают подачу нейтральных газов.. Расположение фурмы во время продувки относительно вертикальной оси ковша и истекающей струи металла определено исходя из требования получить максимальное развитие направленного перемешивания. Проведенными исследованиями установлено, что в различных точках объема ковша потоки металла во время его выпуска имеют не только различные скорости, но и различные направления. Поэтому фурму во время продувки необходимо располагать в тех зонах, где направление газово го потока на выходе продувочной фурмы совпадает с циркуляционными потоками ванны ковша от воздействия энергии истекающей.струи металла, что увеличивает перемешивание металла в ковше и в конечном .итоге улучшает усреднение его хшлического состава и температуры, удаление вре ных примесей и неметаллических вклю чений в общей объеме ванны ковша. На основании результатов исследоваНИИ, выполненных в лабораторных установках и промышленных агрегатах, размещение фурмы в секторе, противоположном струе истекающего металла, установлено исходя из условия, чтобы возникали противопотоки вдуваемого нейтрального газа и стру -выпускаемого металла, тормозящие общее перемешивание ванны ковша. Экспериментально определено, что в условиях продувки металла нейтрал ными газами, происходящей одновременно с его выпуском, размер подъем ной, зоны в ванне ковша составляет около 0,2 радиуса ковша. В свйзи с этим определена яецелесообраз-ность установки фурмы на расстоянй1 относительно оси ковша более 0,8 его ра диуса,- поскольку в активную зону подъемного потока от вдувания нейтрального газа попадает стенка ковш и создает возмущение этому потоку, снижая его эффективность. С другой стороны, расположение фурмы от вертикальной оси на расстоянии менее 0,2 радиуса ковша также связано с тормозящим воздействием потоков струи выпускаемого металла. Ограничение углов сектора расположения продувочной фурмы относительно плос кости, проходящей через вертикальную ось ковша и ось истекающей стру определено в результате проведенных исследований тем, что при угле;менее 20° продувочная фурма попадает в зону расположения самой струи, связано с выходом продувочной фурмй из строя. А при угле более 75° погруженная в металл фурма попадает в зону противотока металла, возник щёго от воздействия истекающей струи, и эффективность обработки нейтральными газами резко снижается. Апробация в производственных условиях предложенного технического решения выявила предпочтительную целесообразность его применения при производстве низколегированных сталей где расход присадок в ковш раскисли елей составляет 25 и более кг/т и вопрос усреднения состава металла является первостепенным. П р. и м е р. Низколегированную сталь СВ.08Г2С и рессорно-пружинную сталь 60С2 выплавляли в 250-тонной мартеновский печи и выпускали в ковш, где .производили одновременную обработку металла нейтральным газом через подвижную продувочную фурму, имеьощую возможность перемещаться в вертикальной и горизонтальой плоскостях. В качестве нейтрального газа применяли азот..Расход раскислителей, присаживаемых в ковш, составил 7,30 т. Фурму опускали в металл и начинали продувку при наполнении ковша на 1/4 его высоты. Во время продувки фурму располагали на расстоянии 1,1 м от вертикальной оси ковша в секторе, противоположном струе истекакяцего металла, под углом 40° от плоскости, проходящей через вертикальную ось .ковша и ось истекающей струи металла. Заканчивали продувку металла при появлении шлака в ковше. Затем металл разливали сифонным способом в изложницы нз восьмиМестных поддонах в слитки массой 8 т в соответствии с действующей в цехе технологией. Промышленное опробование предложенного способа показало, что по сравнению с прототипом возможно сократить продолжительность продувки на 25-30% и снизить расход нейтрального газа на продувку на 2025%. Кроме того, дополнительно проведено выявление влияния режима продувки на усреднение состава металла посредством сравнительного анализа неоднородности его химсостава по содержанию марганца и кремния в низколегированной стали Св.08г2С и рессорно-пружинной стали 60С2. На фиг. 2 представлены данные .0 влиянии продолжительности продув-ки стали СВ.08Г2С нейтральней газом на максимальное отклонение содержания марганца в пробах металла отобранных на разливке после наполнения 1, 3 и 4 поддонов от ковшевого сдаточного анализа. На фиг. 3 представлены данные о влиянии продолжительности продувки стали 60С2 нейтральным газом на максимальное отклонение кремния в

аналогично отобранных пробах металла.

Из полученных зависимостей (фиг. 2 и 3) следует, что необходимое усреднение металла в объеме ковша по указанным элементам достигается по предлагаемому способу обработки жидкой стали в ковше при длительности продувки около 6 мин (см. кривая П на фиг. 2 и 3), т.е.. практически до появления шлака в ковше, тогда как при технологии по способу-прототипу усреднение металла достигалось за 7,5-8 ми (см. кривая I на фиг.2 и 3). При этом в связи с окончанием продувки до появления шлака в ковше снижается износ футеровки ковша главным образом в верхней его части, чем повышается стойкость ковша на 1015%.

Выявление оптимальных параметров продувки стали нейтральным газом и общей эффективности- предложенного способа проведено путем сопоставительного анализа неоднородности

химсоцтава металла марки Св.08Г2С. Выпуск плавок указанной марки стали осуществлялся согласно действующей технологии: раскисление в ковше силикомаргандем, 65%-ным ферросили0 цием и ал1сминием, а для стабилизации окисленности шлака и метсшла перед выпуском плавки в печь присаживали 6 ферросилиций. Метсшл в ковше продували азотом посредст5 вом погружаемой в металл фурмы во время выпуска плавки в 250-тонный ковш через одноручьевой желоб. Продувку металла заканчивали до появления в ковше печного шлака.

Результаты испытаний приведены в та бл. 1 и 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки жидкой стали | 1985 |

|

SU1357434A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| Способ обработки стали | 1981 |

|

SU996464A1 |

| Способ производства высокоуглеродистой стали | 2022 |

|

RU2804742C1 |

| Способ легирования алюминием расплавленной стали | 1978 |

|

SU765373A1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2121513C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

СПОСОБ ОБРАБОТКИ ЖИДКОЙ СТАЛИ, включающий выпуск металла из сталеплавильного агрегата через одноручьевой желоб в ковш, присадку добавок в ковш и подачу нейтральных газов через погружаемую в металл фурму, отлич аюцийс я тем, что, с целью повышения эффективности процесса обработки стали нейтральными газами и улучшения ее качества, подачу нейтральных газов ведут одновременно с выпуском металла через фурму, установленную на расстоянии от вертикальной оси ковша, равном 0,2-0,8 радиуса ковша, и размещенную в секторе, противоположном струе истекающего металла3 и oгpaничeннo л углом 20-75° с плос- (Л костью, проходящей через вертикаль-:, ную ось ковша и ось истекающей струи с металла. О5 о О сх

Менее 0,2

40

+ 0,28

+0,24 -0,50 -0,45 + 0,05 + 0,07 -0,07 -0,08

0,8

Более 0,8

40

40

40

+0,21

+0,06

+0,05

0,22 -0,39 -0,22 -0,10 ,20 +0,06 +0,06 +0,05 0,05 -0,07 -0,07 -0,07 ,07

0,5

Менее 20°

Максимальное отклонение содержания комюнентов в металле, вес.%:

Приведенные данные свидетельствуют о том, ЧТО при подаче нейтрального газа (азота) во время выпуска металла через фурму, расположенную на расстоянии от вертикальной оси ковша, равном 0,2-0,f радиуса ковша, и размещенную в секторе, противоположном струе истекаю ,1цего металла и ограниченном углом 20-75° от плоскости, проходящей через вертикальную ось ковша и ось истекающей струи металла, достигается отклонение по химической неодТаблица 2

0,5

0,5

0,5

0,5

75

30

Более 75

нородности металла в 1,5-2,0 раза ниже, чем при способе-прототипе. Таким образом, использование предложенного способа позволяет существенно повысить эффективность процесса обработки стали нейтральными газами и улучшить ее качество.

Экономический эффект от применения предложенного способа обработки стали вместо действующей технологии составит при обработке 5000 т стали около 21 тыс. руб. в год.

/Г 55 , . 7

Проовлзките/1ьиость прщоки cmoflu a3omoff, fii/н

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Власов Н.Н | |||

| и др | |||

| Обработка конвертерной стали в ковше.- Метал/лург, 1978, № 9, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Освоение технологии продувки стали азотом в ковше в конвертерном цехе | |||

| Бюллетень ЧМ, 1978, № 6, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Повышение эффективности .обработки металла в ковше аргоном | |||

| Сб | |||

| Проблемы стального слитка | |||

| Труды IV конференции по слитку | |||

| М., Металлургия, 1969, с | |||

| Двигатель внутреннего горения | 1921 |

|

SU450A1 |

Авторы

Даты

1984-01-15—Публикация

1982-01-29—Подача