1

- Изобретение относится к металлургии и может быть использовано, например, в стала- и медеплавильных агрегатах.

Известны фурмы для продувки расплавов кислородом с добавкой топлива (главным образом природного газа), содержащие несколько- коаксиально расположенных труб, образующих тракты для подвода и отвода охладителя, а также подвода кислорода и топлива, и головку с соплами, расположенными либо в один, либо в два ряда i .

Наиболее близкой по технической сущности и достигаемому результату к изобретению является газо-кислородная фурма для продувки расплавов, с предварительным смешением гачов и .центральным подводом охлаждающей воды, состоящая из коаксиально .расположенных труб,- головки с двумя рядами разнонаклоненных сопел и кольцевым газовым коллектором, сооб щаюшимся посредством каналов с соплами, имеющими ступенчатое расширение в сторону выхода 2.

Однако параметры кольцевой пламегасительной перегородки могут быть нарушены в процессе эксплуатации, что нередко приводит к проскоку пламени в газокислородный тракт и выходу фурмы из строя. Кроме того, невозможно использовать жидкое топливо, так как из топливокислородной смеси, приготовленной в смесительном кольце, по мере ее продвижения по межтрубному кольцевому тракту к головке фурмы, конденсируют пары жидкого топлива (цапример, керосина) на стенках центральной трубы, подводящей охладитель к головке, фурмы. При сборке фурмы такой конструкции требуется значительный расход меди для изготовления трех деталей: головки с продувочными соплами, кольцевой пламегасительной перегородки и смесительного кольца со смесительными отверстиями.

Кроме того, в некоторых металлургических агрегатах возникает необходикость продувать расшшв таким образом, чтобы в верхние слои его поступала газокислородная смесь с избытком газа, а в нижние - с избытком кислорода (например, при плавке меди в отражательной печи). Известная фурма не позволяет это сделать, так как в сопла его головки, имеющи выход Б два уровня, поступает смесь одного и того же состава.

Цель изобретения - повышение эффективности использования тoпливaJ в том числе и жидкого, при значительном упрощении конструкции фурмы

Поставленная цель достигается тем, что газо-кислородная фурма для продувки расплавов с предварительным смешением.газов и центральным подводом охлаждающей воды, состоящая из коаксиально расположенных труб, головки с двумя рядами разнонаклоненных сопел и кольцевым газовым коллектором, сообщающимся посредством каналов с соплами, имеющими Ступенчатое расширение в сторону выхода, снабжена расположенным в головке дополнительным топливным коллектором сообщающимся с соплами посредством каналов, угол наклона которых к оси фурмы составляет 15-45°, а расстояние от среза сопел до топливных каналов равно 3-8 диаметрам сопел.

При этом отношение диаметра каналов для подачи топлива в один ряд сопел к диаметру каналов для подачи топлива в другой ряд сопел может быть равно 1,1-3,0.

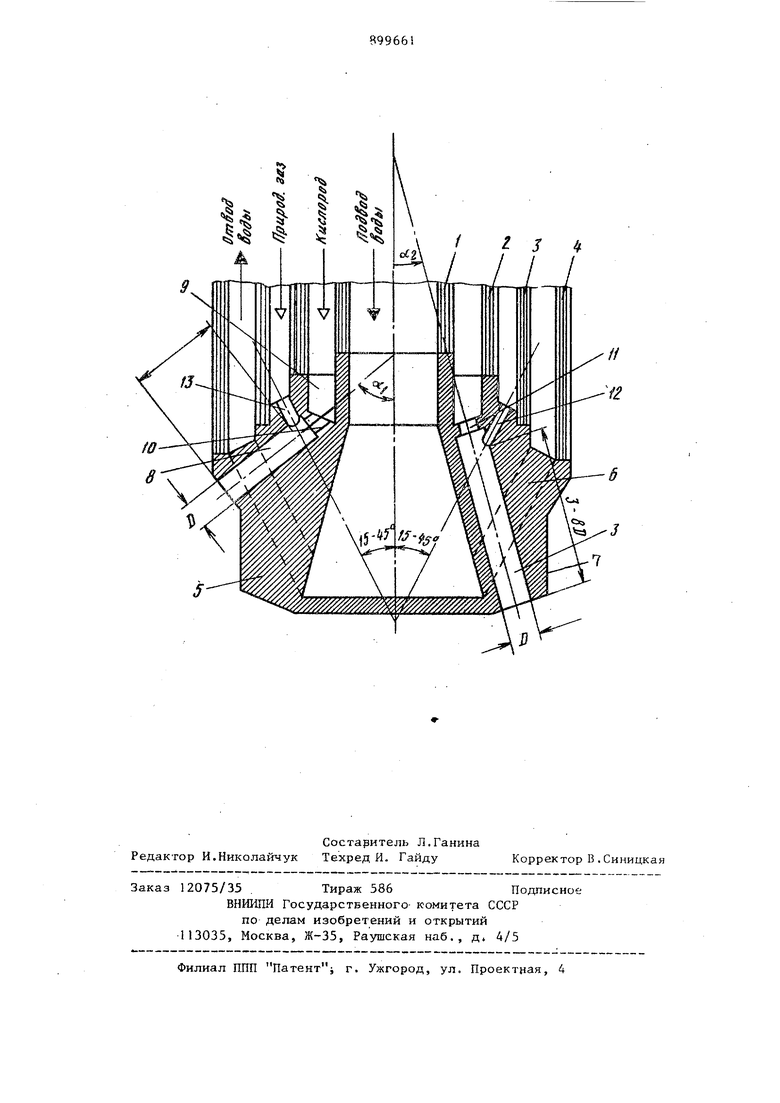

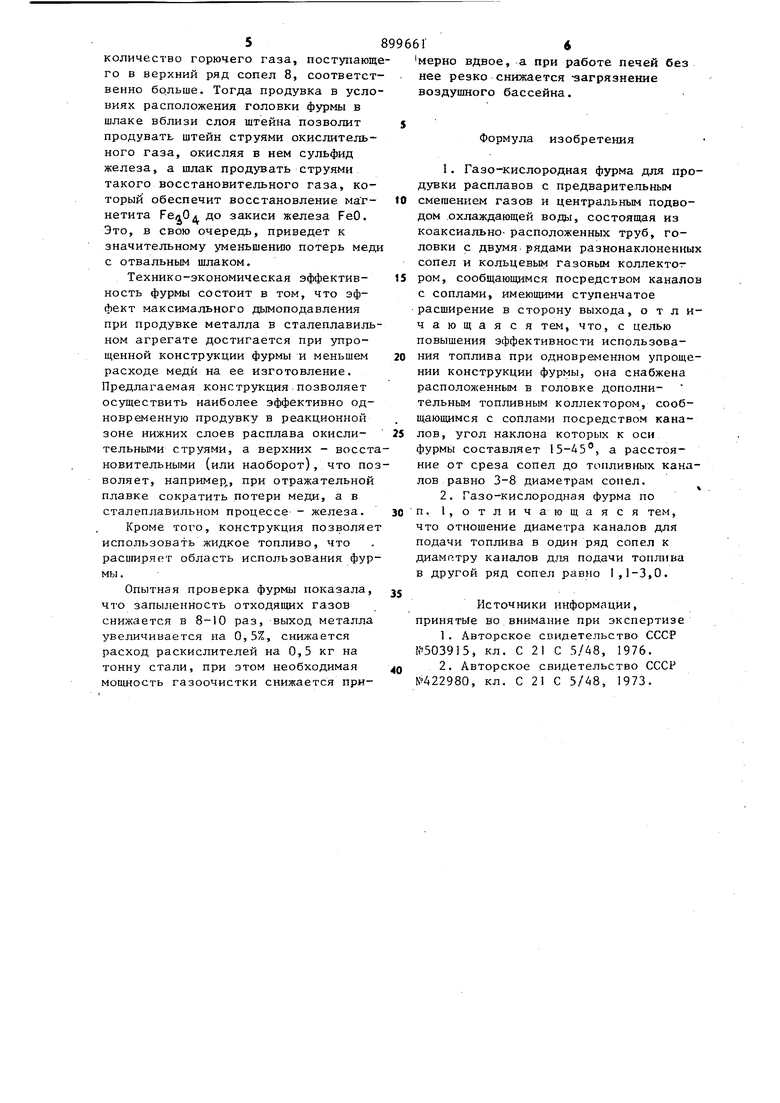

На чертеже изображена принципиальная схема галовки топливокислородной фурмы с двумя рядами продувочных сопел.

Фурма состоит из четырех коаксиально расположенных труб 1-4, по которБМ к головке 5 подается вода для охлаждения, а также кислород и топливо для продувки. Фурма имеет центральноосевой подвод воды к головке и каналы 6 для отвода воды из центральной полости головки в межтрубную водяную рубашку, образованную трубами 3 и 4. Каналы 6 расположены между продувочными соплами одного 7 и другого 8 рядов, расположенными соответственно под углами и d,f

В продувочные сопла кислород поступает из межтрубной полости, образованной трубами 1 и 2, и коллектора 9 через каналы 10 и И. Топливо из межтрубной полости, образованной трубами 2 и 3 (коллектора), поступает в продувочные сопла одного ряда по каналам 12, а в сопла другого ряда - по каналам 13, угол наклона которых к оси фурмы составляет 15-45 . Площадь поперечного сечения

каналов 13 может больше или меньше, чем площадь каналов 12.

Фурма работает следующим образом. После подсоединения фурмы с помощью гибких шлангов к трубопроводам, по которым поступает и отводится охладитель, а также к кислородопроводу и газопроводу, ее вводят в сталеплавильный агрегат. Охладитель поступает по центральной трубе в

осевую полость головки 5, из которой по каналу 6 проходит в межтрубную полость, а из нее через соответствующий патрубок выводится из фурмы. Для продувки включают подачу кислорода, который поступает через кольцевой коллектор 9 и каналы 10 и 11 в продувочные сопла 7 и 8. В этих соплах кислород смешивается с топливом (газом), поступившим через каналы

12 и 13, которые вьтолнены не параллельно оси фурмы, а наклонены к ней под углом 15-45°. Ввод топлива (газа) в продувочные сопла 7 и 8 осуществляется в их головной части, что позволяет увеличить длину пути в этих соплах кислородно-газовой смеси (до 3-8 калибров) и лучше ее перемещать. В этом случае из продувочных сопел истекает в жидкий расплав более однородная горючая смесь - факел горения, что позволяет в случае продувки металла в сталеплавильном агрегате достигнуть максимального дымоподавления и снижения общего угара железа.В случае такой продувки окисного расплава достигается максимальный теплотехнический эффект за счет полного сжигания топлива с одинаковым коэффициентом расхода кислорода во всем объеме горючей смеси, истекающей из продувочных сопел 7 и 8.

При продувке расплава, например в отражательной печи, когда площадь поперечного сечения каналов 13 верхнего ряда сопел 8 больше, чем площадь поперечного сечения каналов 12 нижнего ряда соНел 7 (при одинаковом диаметре тех и других сопел), количество горючего газа, поступающ го в верхний ряд сопел 8, соответст венно больше. Тогда продувка в усло виях расположения головки фурмы в шлаке вблизи слоя штейна позволит продувать штейн струями окислительного газа, окисляя в нем сульфид железа, а шлак продувать струями такого восстановительного газа, который обеспечит восстановление магнетита РвяОд до закиси железа FeO. Это, в свою очередь, приведет к значительному уменьшению потерь мед с отвальным шлаком. Технико-экономическая эффективность фурмы состоит в том, что эффект максимального дымоподавления при продувке металла в сталеплавиль ном агрегате достигается при упрощенной конструкции фурмы и меньшем расходе меди на ее изготовление. Предлагаемая конструкция.позволяет осуществить наиболее эффективно одновременную продувку в реакционной зоне нижних слоев расплава окислительными струями, а верхних - восст новительными (или наоборот), что по воляет, например,, при отражательной плавке сократить потери меди, а в сталеплавильном процессе - железа. Кроме того, конструкция позволяе использовать жидкое топливо, что расширяет область использования фур мы . Опытная проверка фурмы показала, что запыленность отходящих газов снижается в 8-10 раз, выход металла увеличивается на 0,5%, снижается расход раскислителей на 0,5 кг на тонну стали, при этом необходимая мощность газоочистки снижается примерно вдвое, а при работе печей без нее резко снижается -загрязнение воздушного бассейна. Формула изобретения 1.Газо-кислородная фурма для продувки расплавов с предварительным смешением газов и центральным подводом .охлаждающей воды, состоящая из коаксиально- расположенных труб, головки с двумя.рядами разнонаклоненных сопел и кольцевым газовым коллектором, сообщающимся посредством каналов с соплами, имеющими ступенчатое расширение в сторону выхода, о т л ичающаяся тем, что, с целью повышения эффективности использования топлива при oднoвpe eннoм упрощении конструкции фурмы, она снабжена расположенным в головке дополнительным топливным коллектором, сообщающимся с соплами посредством каналов, угол наклона которых к оси фурмы составляет 15-Д5°, а расстояние от среза сопел до топливных каналов равно 3-8 диаметрам сопел. 2.Газо-кислородная фурма по п. 1, отличающаяся тем, что отношение диаметра каналов для подачи топлива в один ряд сопел к диамр-.тру каналов для подачи топлива в другой ряд соп-ел равно 1,1-3,0. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №503915, кл. С 2 С 5/48, 1976. 2.Авторское свидетельство СССР №422980, кл. С 21 С 5/48, 1973. I 14 I || 1

Авторы

Даты

1982-01-23—Публикация

1980-05-05—Подача