4: сд

сд

00

Изобретение относится к металлургии, в частности к электролитическому нолучению алюминия.

Известен способ обжига катодного и анодного устройств алюминиевого электролизера, включающий установку черновой обечайки анода, токоподводящих штырей с подставками на подину, загрузку в кожух анода анодной массы и подъем силы тока на электролизере в течение пяти суток до полной токовой нагрузки.

Такой способ обжига используется при пуске электролизеров новой серии после капитального строительства 1.

Однако этим способом нельзя обжигать электролизер на действующей серии.

Наиболее близким к изобретению по те.хнической сущности и достигаемому результату является способ обжига катодного и анодного устройств алюминиевого электролизера на действующей серии, включающий нагрев катодного устройства и формирование нового анода током серии 2.

Недостатками известного способа являются резкий термоудар при заливке металла в электролизер, что ведет к появлению трещин в подовых секциях и межблочных швах; проникновение металла в межблочные ЩБЫ и трещины, что ведет к снижению срока службы электролизера и частым прорывам расплава через блюмсы в пусковой период, и резкий подъе.м силы тока, что ухудшает качество формируемого анода.

Цель изобретения - повышение срока службы катодного устройства и качества сформированного анода.

Поставленная цель достигается тем, что согласно способу обжига катодного и анодного устройств алюминиевого электролизера на действующей серии, включающему нагрев катодного устройства и формирование нового анода током серии, нагрев коксующейся части анода осуществляют со скоростью 10-15°С/ч в первые сутки и 4-6°С/ч на 2-4 сут, а скорость нагрева периферии шахты катодного устройства поддерживают 2-4°С/ч в первые сутки и б-10°С/ч на 2-4 сут.

При скорости нагрева катодного устройства ниже 2°С/ч и анода со скоростью ниже 10°С/ч (в первые сутки) удлиняется время

обжига, но не повышается качество швов и анода.

При скорости нагрева катодного устройства свыше 4°С/ч и анода свыше 15°С/ч в ка- тодном и анодном устройствах наблюдаются местные перегревы, повышается деформация подовых блоков и межблочных швов, что ведет к ухудшению качества обжига катодного и анодного устройств.

Снижение скорости нагрева анода на

О 2-4 сут. ниже 2°С/ч удлиняет срок обжига,

а превышение скорости нагрева свыше 4°С/ч

ведет к неравномерному коксованию анода,

интенсивному обгоранию подставок под.

штырями, что ведет к нарушению токорас пределения в аноде и в конечном итоге к

снижению качества сформированного анода.

Скорость нагрева катодного устройства на 2-4 сут. в пределах 6-10°С/ч обеспечивает равномерное коксование межблочных швов без локальных напряжений в подовых блоках, что обеспечивает монолитность подины и в конечном итоге повышает срок службы.

Способ осушествляют следующим образом.

Устанавливают черновую обечайку и то. коподводящие штыри с подставками на подину, загружают анодную массу в кожух анода, подключают электролизер через шунт-реостат к серии и, изменяя сопротивления шунт-реостата, поддерживают установленные скорости нагрева катодного и 0 анодного устройств при обжиге. При этом достигается равномерный качественный обжиг катода и анода.

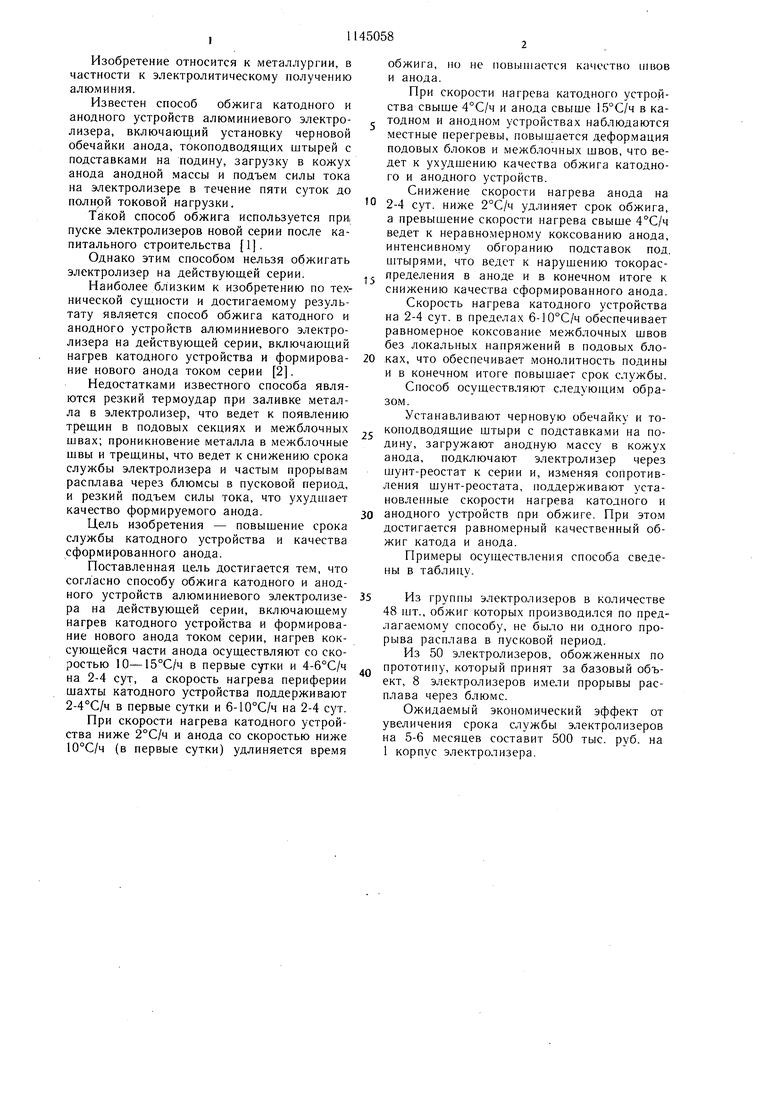

Примеры осуществления способа сведены в таблицу.

Из группы электролизеров в количестве

48 njT., обжиг которых производился по предлагаемому способу, не было ни одного прорыва расплава в пусковой период.

Из 50 электролизеров, обожженных по ., прототипу, который принят за базовый объект, 8 электролизеров имели прорывы расплава через блюмс.

Ожидаемый экономический эффект от увеличения срока службы электролизеров на 5-6 месяцев составит 500 тыс. руб. на 1 корпус электролизера.

13

211

214

2 6

10

220

10

15

212

17

13

Длительный обжиг, конус спекания на высоте 48 см

Пуск без нарушений, подина монолитна, конус спекания на высоте 68 см.

Пуск без нарушений, подина монолитна, конус спекания 70 см.

Трещины в межблочных швах и подовых блоках, нарушение контакта в 2,6,14, 20 штырях- конус спекания на высоте 75 см.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОПЛАМЕННОГО ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2284374C2 |

| СПОСОБ ПОДГОТОВКИ КАТОДНОГО УСТРОЙСТВА ПЕРЕД ОБЖИГОМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2337183C2 |

| Подина алюминиевого электролизера | 1985 |

|

SU1271914A1 |

| Способ подготовки к пуску алюминиевого электролизера | 1988 |

|

SU1548268A1 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2120500C1 |

| СПОСОБ ОБЖИГА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2092619C1 |

| Способ футеровки катода электролизера для получения алюминия | 1991 |

|

SU1826997A3 |

| Способ обжига алюминиевых электролизеров | 1990 |

|

SU1765261A1 |

| Электролизер для получения алюминия | 1986 |

|

SU1444402A1 |

СПОСОБ ОБЖИГА КАТОДНОГО И АНОДНОГО УСТРОЙСТВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА на действующей серии, включающий нагрев катодного устройства и формирование нового анода током серии, отличающийся тем, что, с целью повышения срока службы катодного устройства и качества сформированного анода, нагрев коксующейся части анода осуществляют со скоростью 10-15С/ч в первые сутки, 4-6°С/ч - на вторые - четвертые сутки, а скорость пагрева периферии щахты катодного устройства поддерживают равной 2-4°С/ч в первые сутки и па вторые - четвертые сутки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник металлурга по цветным металлам | |||

| Производство алюминия | |||

| М., «Металлургия, 1971, с | |||

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стандарт предприятия по обжигу, пуску и послепусковому периоду работы электролизеров после капитального ремонта, 48.05.-2.05.35.-82, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-15—Публикация

1983-11-30—Подача