Изобретение относится к химическому машиностроению, а именно к теплообменным аппаратам из полимерных материалов, предназначенным для охлаждения высокоагрессивных сред, и может найти применение Б химической промышленности, например в технологических процессах, требующих охлаждения кислот.

Известен кожухотрубчатый теплообменник, выполненный из металлических и неметаллических материалов, содержащий прямой или U-образный корпус и трубчатый пучок, выполненный в виде жгута, скрученного по длине труб по спирали. При эксплуатации аппарата с таким трубным пучком турбулизируется поток теплоносителя по межтрубному пространству 1.

Недостатком известного теплообменника является низкая интенсификация процесса теплообмена. При охлаждении в межтрубном пространстве сред, имеющих начальную температуру более 100°С, возникает необходимость в увеличении поверхности теплообмена (обычно путем возрастания длины трубного пучка). При этом теплоноситель по трубному пространству (наиболее часто- охлаждающая вода) нагревается до температуры, близкой к начальной температуре охлаждаемой по межтрубному пространству ,среды, следствием чего является снижение температурного напора и снижение интенсивности процесса теплообмена (особенно в горячей зоне аппарата), создаются также предпосылки для вскипания охлаждающего теплоносителя, что приводит к гидроударам и снижению надежности работы полимерных труб трубного пучка (обычно из-за больщого термического сопротивления полимерной стенки при изготовлении трубных пучков из неметаллических - полимерных материалов используют трубы малой толщины 0,4- 0,6 мм). Кроме того, может возникнуть нежелательное явление - повышение температуры теплоносителя (охлаждающей воды) по трубному пространству до 55-60°С, при которой происходит выпадение в осадок солей жесткости, что приводит к уменьшению или полному перекрытию проходного сечения полимерных труб малого диаметра.

В известной конструкции избежать нежелательного превышения температуры теплйносителя по трубному пространству можно только увеличением скорости потока (увеличением расхода, например, охлаждающей воды), что в свою очередь приводит к росту . гидравлических сопротивлений в полимерных трубках малрго диаметра.

Кроме того, недостатком конструкции, включающей только один трубный пучок, является также (в-случае необходимости применения аппарата с большой поверхностью теплообмена) увеличение либо длины трубного пучка, что вызывает рост гидравлических сопротивлений, либо увеличение количества труб, что приводит к увеличению диаметра трубной полимерной решетки и повышению трудоемкости изготовления трубного пучка, снижению прочности и надежности 5 трубной решетки.

Наиболее близким к изобретению является теплообменник, содержащий корпус, в котором поярусно размещены теплообменные модули в виде свернутых в спирали трубных пучков. В теплообменнике данной конструкции из-за наличия нескольких трубных пучков, расположенных од.ин над другим, возможно создание поверхности теплообмена значительной величины без роста гидравлических сопротивлений по трубному пространству. Кроме того, условия для интенсификации процесс; теплообмена лучше, чем в описанном Т141лообменнике, так как в каждый пучок подается свежий теплоноситель (например, охлаждающая вода), что способствует повышению температурного напо0 ра 2.

Однако трубные пучки секций, расположенных одна над другой и находящихся в более горячих и более холодных зонах aVinapaTa, несущих при равной длине труб

5 различную тепловую нагрузку, т. е. на каждую трубу секции, расположенной в горячей зоне, падает большая тепловая нагрузка, чем на трубу секции, расположенной в холодной зоне аппарата, следствием чего является перегрев теплоносителя по трубному

0 пространству, снижение температурного напора и, следовательно, интенсивности процес са теплообмена, возникновение гидроударов и забивание полимерных труб малого диаметра солями жесткости.

5 Цель изобретения - интенсификация теплообмена и предотвращение гидроударов в горячей зоне теплообменника при применении полимерных труб малого диаметра путем повышения температурного напора и

0 исключения закипания теплоносителя внутри трубных пучков.

Цель достигается тем, что в теплообменнике, содержащем корпус, в котором поярусно размещены теплообменные модули в виде свернутых в спирали трубчатых пучков, трубы последних в смежных модулях имеют различную длину, уменьшающуюся в направлении от холодной к горячей зоне теплообменника в 1,25-2,0 раза.

При равной величине тепловой нагрузки

Q со стороны межтрубного пространства хладагент, поступающий с аналогичными скоростью и температурой в трубы различной длины, в более коротких трубах не успевает прогреваться до той температуры, до которой он прогревается в трубах большей длины.

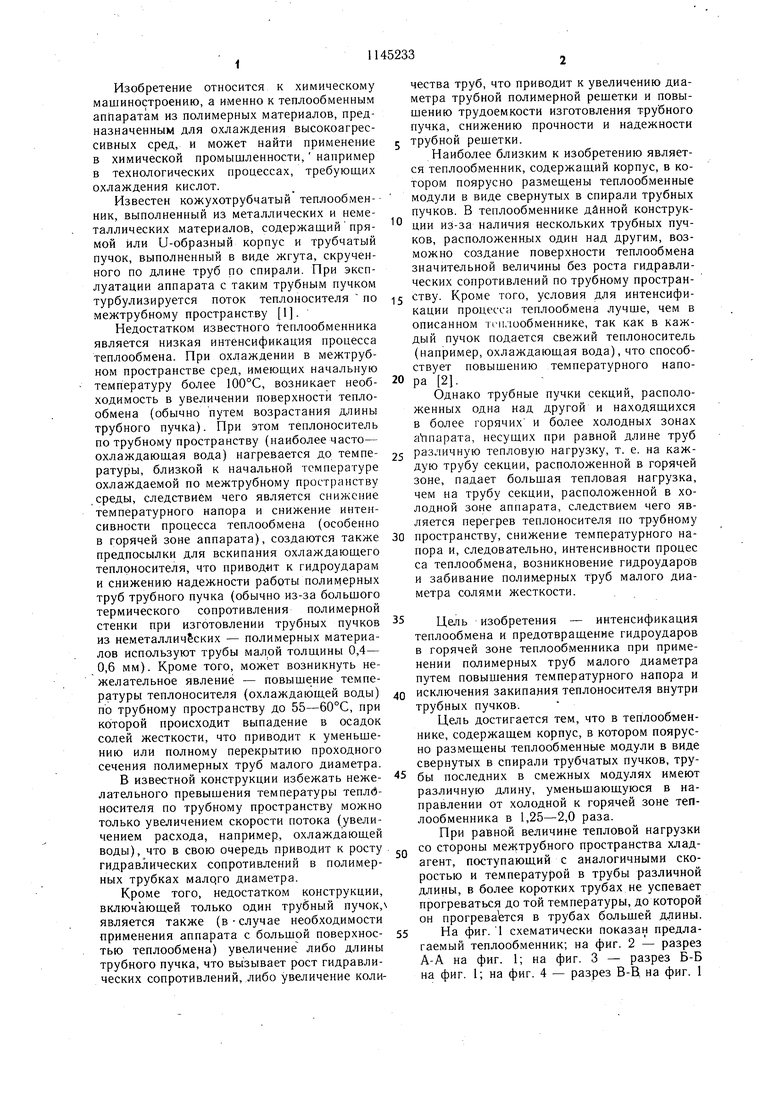

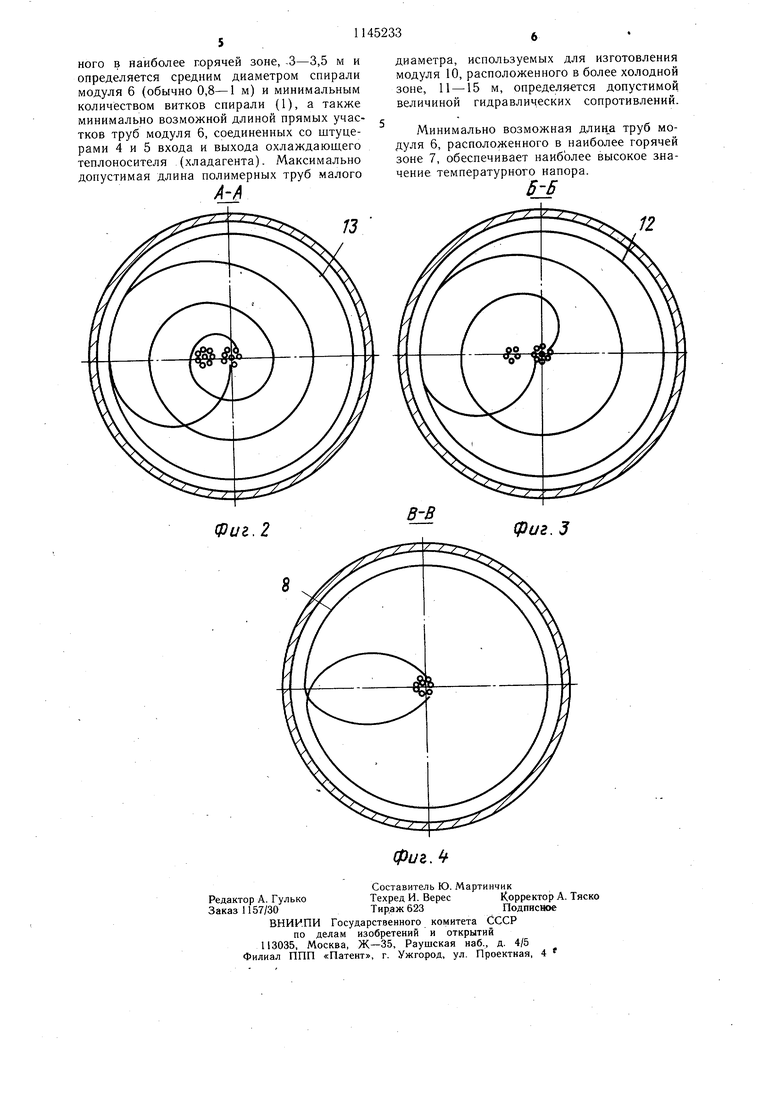

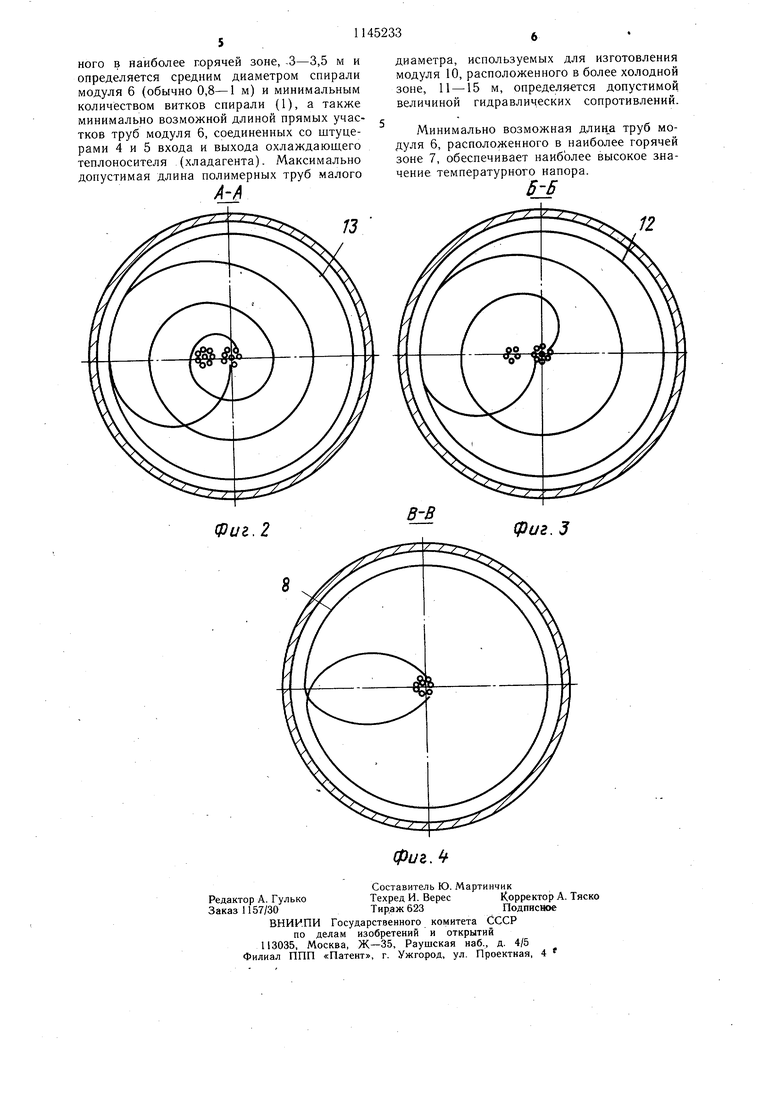

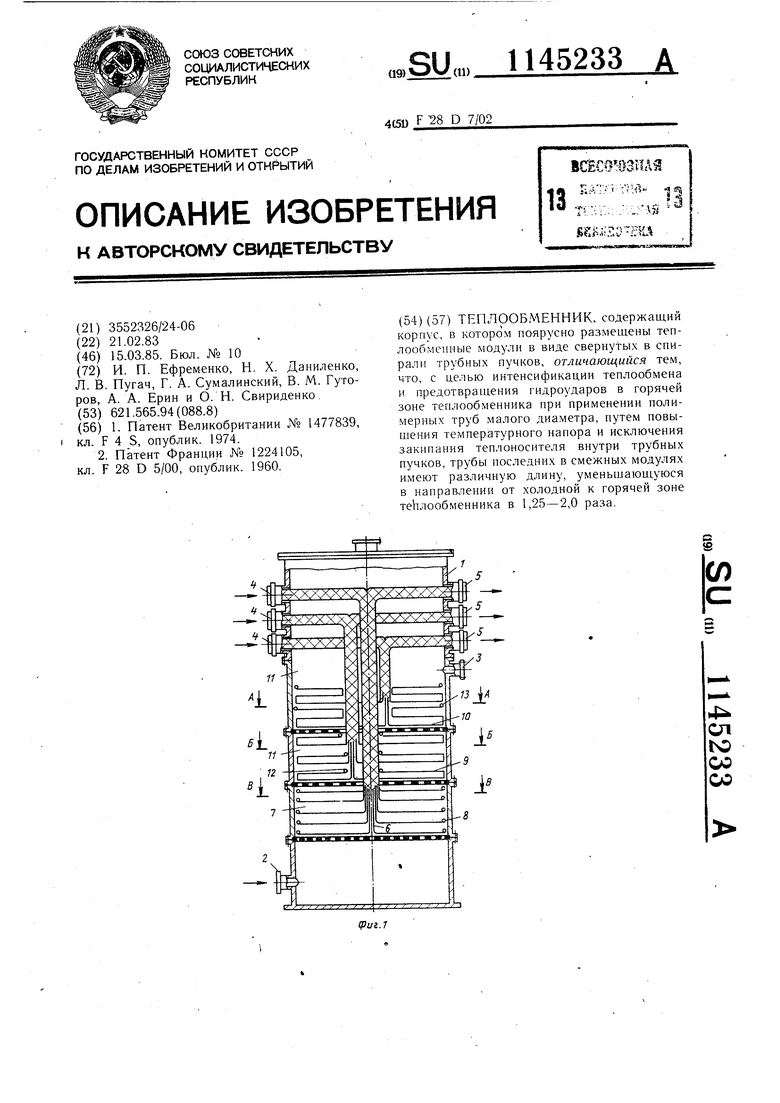

5 На фиг. 1 схематически Показан предлагаемый теплообменник; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1 (на фиг. 2-4 условно показана одна теплообменная труба). Теплообменник содержит корпус 1, щтуцер 2 для входа в межтрубное пространство горячего агрессивного теплоносителя, штуцер 3 для выхода из межтрубного пространства охлажденного агрессивного теплоносителя, штуцера 4 для входа хладагента в трубное пространство и штуцера 5 для его выхода из трубного пространства, теплообменный модуль 6, расположенный в горячей зоне 7 и выполненный из полимерных труб 8 малого диаметра, модули 9 и 10, расположенные в более холодных зонах 11, выполненные из полимерных труб 12 и 13. Трубы смежных теплообменных модулей имеют различную длину, уменьшующуюся в направлении от холодной к горячей зоне теплообменника. Длина труб 8 модуля 6, расположенного, в горячей зоне, имеет минимальную величину, длина труб 12 модуля 9 имеет промежуточную величину, длина труб 13 модуля 10, расположенного в наиболее холодной зоне, имеет величину, максимальную для данного теплообменника. Длины труб смежных модулей находятся в соотношении 0,5-0,8 (или 1,25-2,0 в обратном порядке). Такое конструктивное выполнение теплообменника дает возможность уменьшить тепловую нагрузку на трубы теплообменных модулей, расположенных в более горячих зонах, увеличить обший расход охлаждаюшей воды на эти модули без повышения скорости потока в трубном пространстве и, следовательно, без роста гидравлических сопротивлений. При этом количество труб в модуле обратно пропорционально их длине для сохранения необходимой величины поверхности теплообмена, следовательно, в большее количество труб подается свежий хладагент с оптимальной скоростью, что также способствует повышению температурного напора. Поскольку на каждую трубу приходится уменьшенная тепловая нагрузка, то перегрева хладагента по трубному пространству, его вскипания, возникновения гидроударов, отложения . солей жесткости не происходит, а повышается температурный напор, интенсифицируется процесс теплообмена. Так как на теплообменные модули, расположенные в более холодных зонах, приходится меньш.ая тепловая нагрузка, возникает возможность увеличения длины их труб и соответственно уменьшения их количества, т. е. создаются предпосылки для использования в холодных зонах модулей, изготовленных с меньшей трудоемкостью, и для снижения обшего расхода хладагента в трубном пространстве при сохранении cKdрости потока оптимальной величины. Теплообменник работает следуюшим образом. Горячий агрессивный теплоноситель с тем пературой 120°С через штуцер 2 поступает в межтрубное пространство теплообменника и последовательно пересекает уложенные спиралями трубы теплообменных модулей, причем трубы теплообменного модуля 6, расположенного первым по ходу горячего теплоносителя (горячая зона), имеют минимальную для данного теплообменника длину и максимальное количество для сохранения йеобходимой поверхности теплообмена, вследствие чего на каждую отдельную трубу приходится меньшая тепловая нагрузка, чем при использовании труб большей длины и в меньшем количестве. В каждую трубу подается хладагент с начальной температурой, меньшей температуры вскипания и выпадения в осадок солей жесткости, и выходит из трубного простран-. ства. При этом трубное пространство не забивается солями жесткости, модуль 6 работает надежно, не происходит повреждение его труб 8 в результате гидроударов и достигается высокая величина температурного напора. Охлажденный до промежуточной температуры агрессивный теплоноситель поступает в следуюшую по ходу зону 11 теплообменника (более холодную), где на теплообменный модуль 9 падает уже меньшая тепловая нагрузка, чем на предыдущий, поэтому в этой зоне используется модуль, выполненный из меньшего количества труб 12, но большей длины (изготовление такого модуля менее трудоемко), обший расход хладагента по трубному пространству меньше, чем на модуль 6, расположенный в горячей зоне 7 (при той же скорости потока по трубному пространству). Оптимальная величина скорости определяется необходимой степенью турбулизации, с одной стороны, и величиной гидравлических сопротивлений с другой. Хладагент по трубному пространству в модуле 9 также имеет конечную температуру ниже температуры вскипания и температуры выпадения в осадок солей жест кости, температурный напор в таком модуле сохраняет достаточную величину. Аналогично работают все последуюшие по хОду теплоносители теплообменные модули. Принятое соотношение длин труб смежных модулей 0,5-0,8 является оптимальным для обеспечения интенсификации процесса теплообмена и исключения гидроударов путем повышения температурного напора; причем нижний предел 0,5 способствует обеспечению минимально возможной длины труб трубного пучка модуля б, расположенного в наиболее горячей зоне 7, при числе модулей, равном 3 и менее, а верхний предел 0,8 при количестве модулей более 3. Минимально допустимая длина труб, используемых для изготовления модуля 6, расположен

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1980 |

|

SU958830A1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 2022 |

|

RU2790537C1 |

| ТЕПЛООБМЕННИК НА ТЕПЛОВЫХ ТРУБАХ | 2006 |

|

RU2310804C1 |

| Кожухотрубный теплообменник | 1978 |

|

SU729432A1 |

| ТЕПЛООБМЕННИК | 2006 |

|

RU2328682C1 |

| ТЕПЛООБМЕННИК НА ТЕПЛОВЫХ ТРУБАХ | 2003 |

|

RU2255284C2 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА КОНДЕНСАТА ВОДЯНОГО ПАРА И ТЕПЛООБМЕННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2020 |

|

RU2752333C1 |

| ПАРОГЕНЕРАТОР | 2008 |

|

RU2383814C1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2050525C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2543094C1 |

ТЕПЛООБМЕННИК, содержащий корпус, в котором поярусно размещены теплообменные модули в виде свернутых в спирали трубных пучков, отличающийся тем, что, с целью интенсификации теплообмена и предотвращения гидроударов в горячей зоне теплообменника при применении полимерных труб малого диаметра, путем повышения температурного напора и исключения закипания теплоносителя внутри трубных пучков, трубы последних в смежных модулях имеют различную длину, уменьщающуюся в направлении от холодной к горячей зоне теЬлообменника в 1,25-2,0 раза. (Л L i. 12 i 4 СП tsD -W i -9 В О5 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электроосмотического осушения грунта | 1987 |

|

SU1477839A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизм поворота шпиндельного барабана токарного многошпиндельного станка | 1983 |

|

SU1224105A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Пробочный кран | 1925 |

|

SU1960A1 |

Авторы

Даты

1985-03-15—Публикация

1983-02-21—Подача