1

Изобретение относится к трубчатым теплообменным аппаратам, изготавливаемым из тонкостенных полимерны трубок и предназначенным для проведения процессов нагрева или охлаждения путем погружения теплообменного аппарата в емкостное обо- 5 рудование (гальванические и травильные ванны, реакторы, сборники и т. п.), и может найти применение в химической, нефтехимической, фармацевтической, машиностроительной и других отраслях промышленности.

Известен теплообменный аппарат погружного типа, выполненный в виде змеевика и состоящий из 66 тефлоновых (фторопластовых) трубок, диаметром 2,54 мм. Аппарат применяется для нагрева агрессивного раст- is вора солей хлористоводородной кислоты водяным паром под избыточным давлением 1,4 ати. Концы трубок сварены в коллекторы и вертикально выведены из рабочего объема 1.

Недостаток данного погружного змееви- ° ка в том, что его конструкция требует применения трубок большой длины, что является крайне нежелательным, так как приводит к увеличению длины участка в трубках,

заполняемого конденсатором и, следовательно, к значительному снижению коэффициента теплопередачи и эффективной поверхности теплообмена. Кроме того, отвод конденсата вверх по вертикали вызывает необходимость принудительного его удаления.

Недостатком данной конструкции является также то, что между трубками теплообменного элемента нет гарантированного зазора, вследствие чего при погружении в рабочий раствор происходит наложение трубок друг на друга и значительная часть трубок контактирует между собой, а не с рабочим раствором, что снижает эффективность теплообмена.

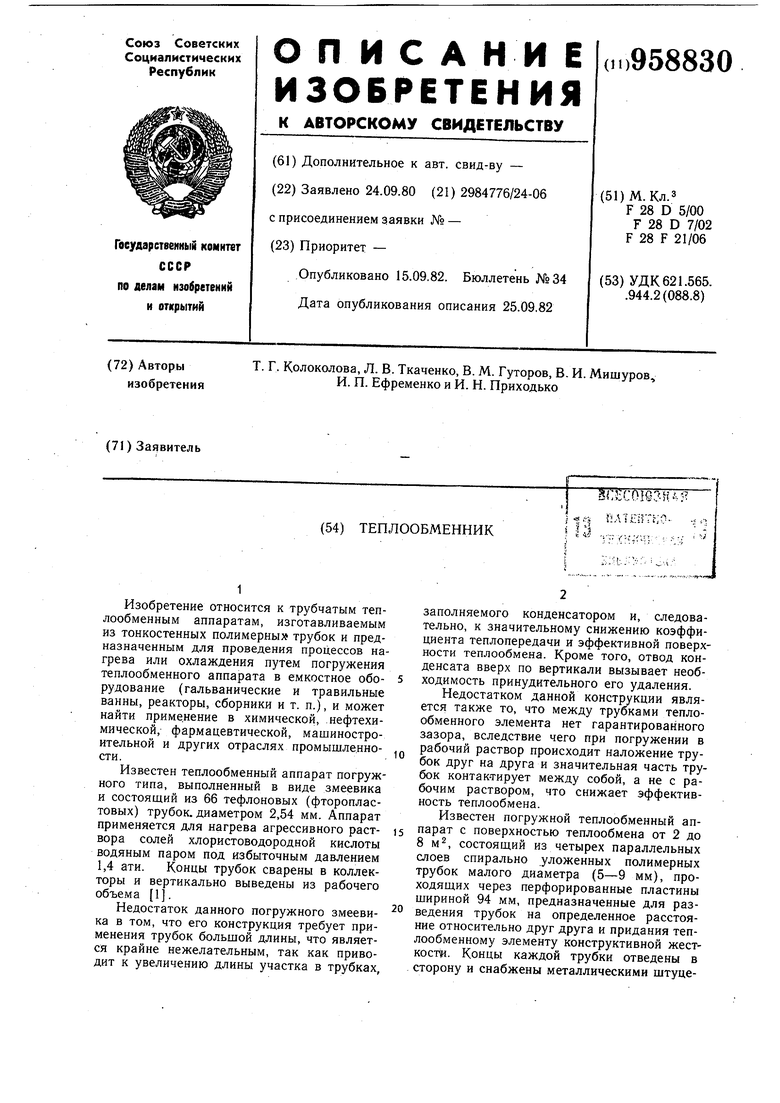

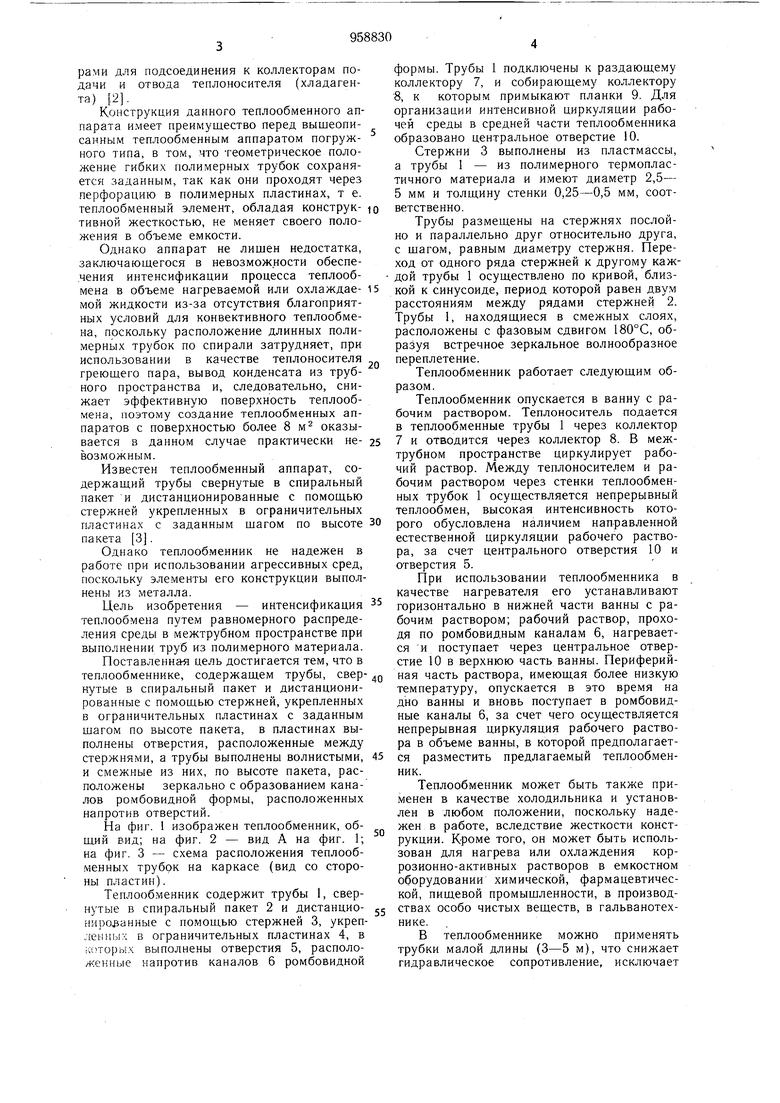

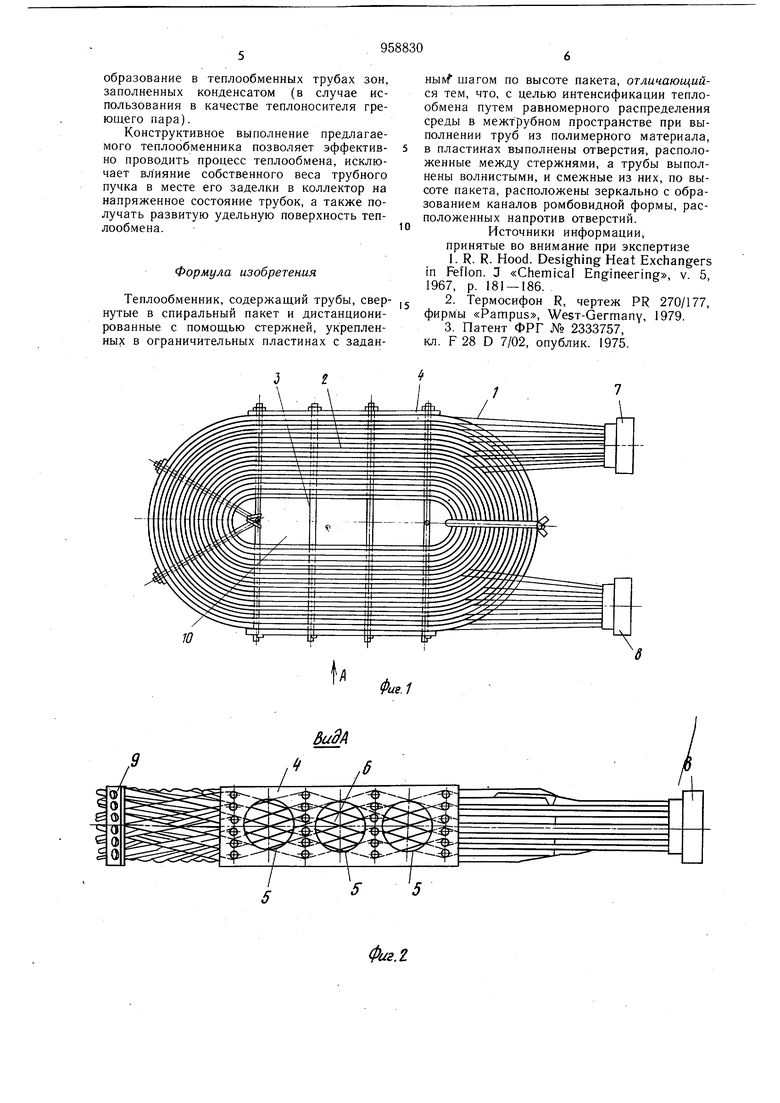

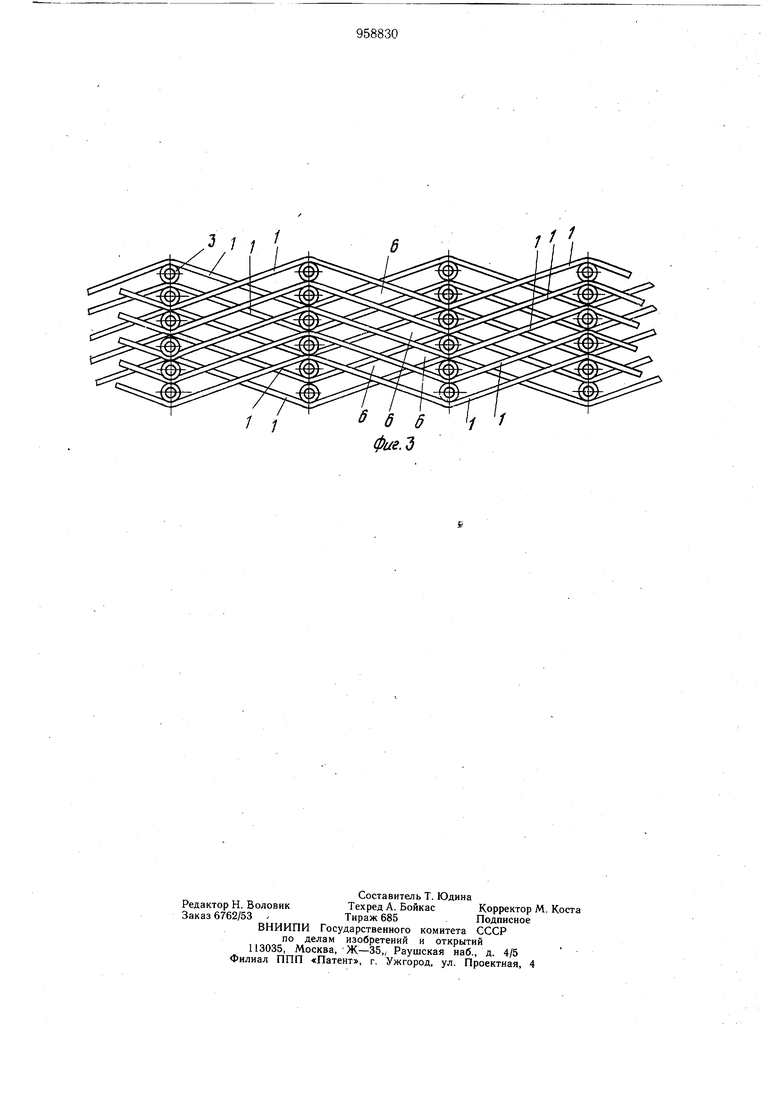

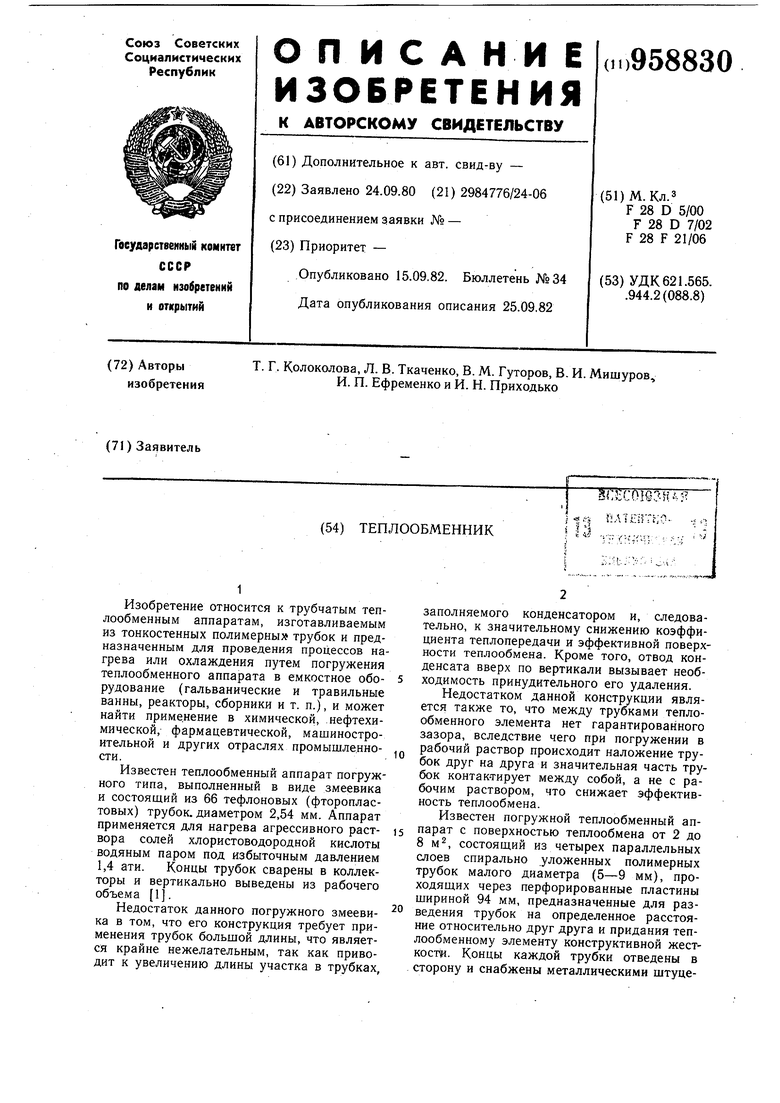

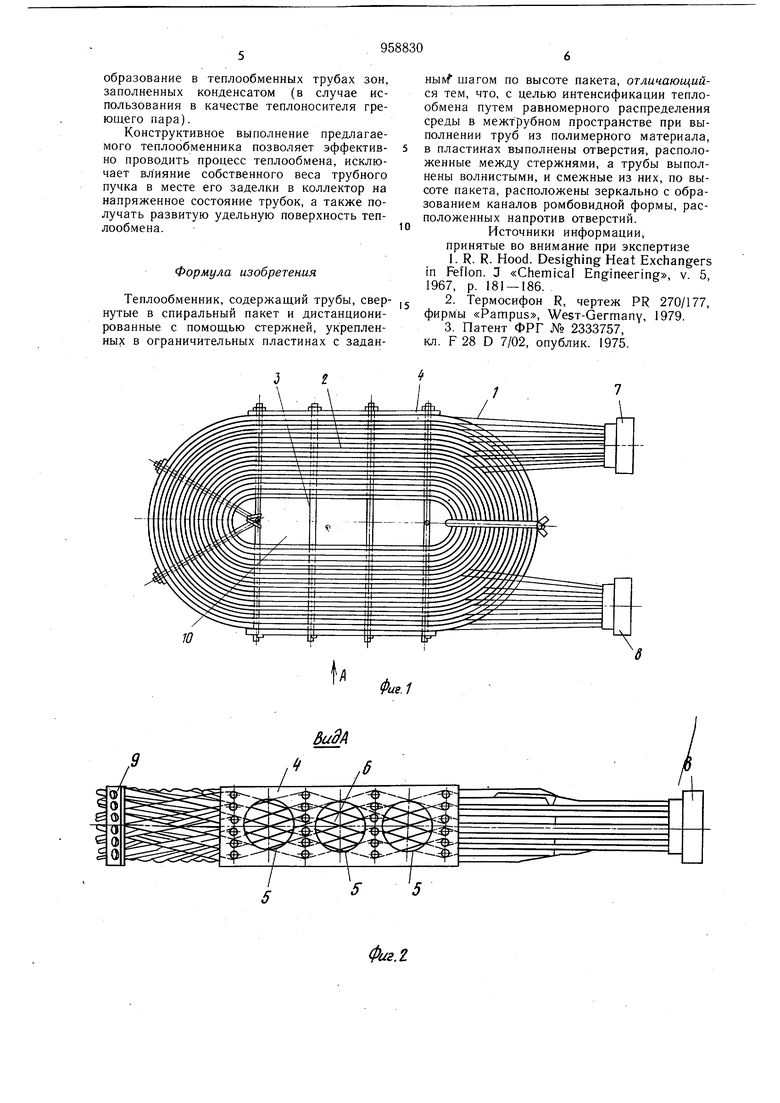

Известен погружной теплообменный аппарат с поверхностью теплообмена от 2 до 8 м, состоящий из четырех параллельных слоев спирально уложенных полимерных трубок малого диаметра (5-9 мм), проходящих через перфорированные пластины шириной 94 мм, предназначенные для разведения трубок на определенное расстояние относительно друг друга и придания теплообменному элементу конструктивной жесткост. Концы каждой трубки отведены в сторону и снабжены металлическими штуцерами для подсоединения к коллекторам подачи и отвода теплоносителя (хладагента) 2. Конструкция данного теплообменного аппарата имеет преимущество перед вышеописанным теплообменным аппаратом погружного типа, в том, что геометрическое положение гибких полимерных трубок сохраняется заданным, так как они проходят через перфорацию в полимерных пластинах, т е. теплообменный элемент, обладая конструктивной жесткостью, не меняет своего положения в объеме емкости. Однако аппарат не лишен недостатка, заключающегося в невозможности обеспечения интенсификации процесса теплообмена в объеме нагреваемой или охлаждаемой жидкости из-за отсутствия благоприятных условий для конвективного теплообмена, поскольку расположение длинных полимерных трубок по спирали затрудняет, при использовании в качестве теплоносителя греющего пара, вывод конденсата из трубного пространства и, следовательно, снижает эффективную поверхность теплообмена, поэтому создание теплообменных аппаратов с поверхностью более 8 м оказывается в данном случае практически невозможным. Известен теплообменный аппарат, содержащий трубы свернутые в спиральный пакет и дистанционированные с помощью стержней укрепленных в ограничительных пластинах с заданным щагом по высоте пакета 3. Однако теплообменник не надежен в работе при использовании агрессивных сред, поскольку элементы его конструкции выполнены из металла. Цель изобретения - интенсификация теплообмена путем равномерного распределения среды в межтрубном пространстве при выполнении труб из полимерного материала. Поставленная цель достигается тем, что в теплообменнике, содержащем трубы, свернутые в спиральный пакет и дистанционированные с помощью стержней, укрепленных в ограничительных пластинах с заданным щагом по высоте пакета, в пластинах выполнены отверстия, расположенные между стержнями, а трубы выполнены волнистыми, и смежные из них, по высоте пакета, расположены зеркально с образованием каналов ромбовидной формы, расположенных напротив отверстий. На фиг. 1 изображен теплообменник, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - схема расположения теплообменных трубок на каркасе (вид со стороны пластин). Теплооб.менник содержит трубы 1, свернутые в спиральный пакет 2 и дистанционирозанные с помощью стержней 3, укрепленяых в ограничительных пластинах 4, в |ачорых выполнены отверстия 5, расположенные напротив каналов 6 ромбовидной формы. Трубы 1 подключены к раздающему коллектору 7, и собирающему коллектору 8, к которым примыкают планки 9. Для организации интенсивной циркуляции рабочей среды в средней части теплообменника образовано центральное отверстие 10. Стержни 3 выполнены из пластмассы, а трубы 1 - из полимерного термопластичного материала и имеют диаметр 2,5- 5 мм и толщину стенки 0,25-0,5 мм, соответственно. Трубы размещены на стержнях послойно и параллельно друг относительно друга, с шагом, равным диаметру стержня. Переход от одного ряда стержней к другому каждой трубы 1 осуществлено по кривой, близкой к синусоиде, период которой равен двум расстояниям между рядами стержней 2. Трубы 1, находящиеся в смежных слоях, расположены с фазовым сдвигом 180°С, образуя встречное зеркальное волнообразное переплетение. Теплообменник работает следующим образом. Теплообменник опускается в ванну с рабочим раствором. Теплоноситель подается в теплообменные трубы 1 через коллектор 7 и отводится через коллектор 8. В межтрубном пространстве циркулирует рабочий раствор. Между теплоносителем и рабочим раствором через стенки теплообменных трубок 1 осуществляется непрерывный теплообмен, высокая интенсивность которого обусловлена наличием направленной естественной циркуляции рабочего раствора, за счет центрального отверстия 10 и отверстия 5. При использовании теплообменника в качестве нагревателя его устанавливают горизонтально в нижней части ванны с рабочим раствором; рабочий раствор, проходя по ромбовидным каналам 6, нагревается и поступает через центральное отверстие 10 в верхнюю часть ванны. Периферийная часть раствора, имеющая более низкую температуру, опускается в это время на дно ванны и вновь поступает в ромбовидные каналы 6, за счет чего осуществляется непрерывная циркуляция рабочего раствора в объеме ванны, в которой предполагается разместить предлагаемый теплообменник. Теплообменник может быть также применен в качестве холодильника и установлен в любом положении, поскольку надежен в работе, вследствие жесткости конструкции. Кроме того, он может быть использован для нагрева или охлаждения коррозионно-активных растворов в емкостном оборудовании химической, фармацевтической, пищевой промышленности, в производствах особо чистых веществ, в гальванотехнике. В теплообменнике можно применять трубки малой длины (3-5 м), что снижает гидравлическое сопротивление, исключает

образование в теплообменных трубах зон, заполненных конденсатом (в случае использования в качестве теплоносителя греющего пара).

Конструктивное выполнение предлагаемого теплообменника позволяет эффективно проводить процесс теплообмена, исключает влияние собственного веса трубного пучка в месте его заделки в коллектор на напряженное состояние трубок, а также получать развитую удельную поверхность теплообмена.

Формула изобретения

Теплообменник, содержащий трубы, свернутые в спиральный пакет и дистанционированные с помощью стержней, укрепленных в ограничительных пластинах с заданHbiivf щагом по высоте пакета, отличающийся тем, что, с целью интенсификации теплообмена путем равномерного распределения среды в межтрубном пространстве при выполнении труб из полимерного материала, в пластинах выполнены отверстия, расположенные между стержнями, а трубы выполнены волнистыми, и смежные из них, по высоте пакета, расположены зеркально с образованием каналов ромбовидной формы, расположенных напротив отверстий.

Источники информации, принятые во внимание при экспертизе 1. R. R. Hood. Desighing Heat Exchangers in Feflon. J «Chemical Engineering, v. 5, 1967, p. 181 - 186.

2.Термосифон R, чертеж PR 270/177, фирмы «Pampas, WesT-Germany, 1979.

3.Патент ФРГ № 2333757, кл. F 28 D 7/02, опублик. 1975.

./ /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки изделий высокоагрессивными жидкостями | 1980 |

|

SU885357A1 |

| Теплообменник | 1983 |

|

SU1145233A1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2386914C1 |

| Ванна для гальванической обработки изделий | 1982 |

|

SU1071669A1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2378594C1 |

| ТРУБЧАТАЯ СПИРАЛЬ И ТЕПЛООБМЕННОЕ УСТРОЙСТВО С ЕЁ ПРИМЕНЕНИЕМ | 2017 |

|

RU2667244C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2384802C1 |

| Кожухотрубный теплообменник | 1983 |

|

SU1125460A1 |

| Спирально-пластинчатый теплообменник | 2020 |

|

RU2750678C1 |

| Кожухотрубный теплообменник | 1979 |

|

SU851079A1 |

Авторы

Даты

1982-09-15—Публикация

1980-09-24—Подача