1 .

Изобретение откосится к станкостроению.

Цель изобретения - повышение долговечности путем снижения динамических нагрузок в кинематических зве- ньях механизма.

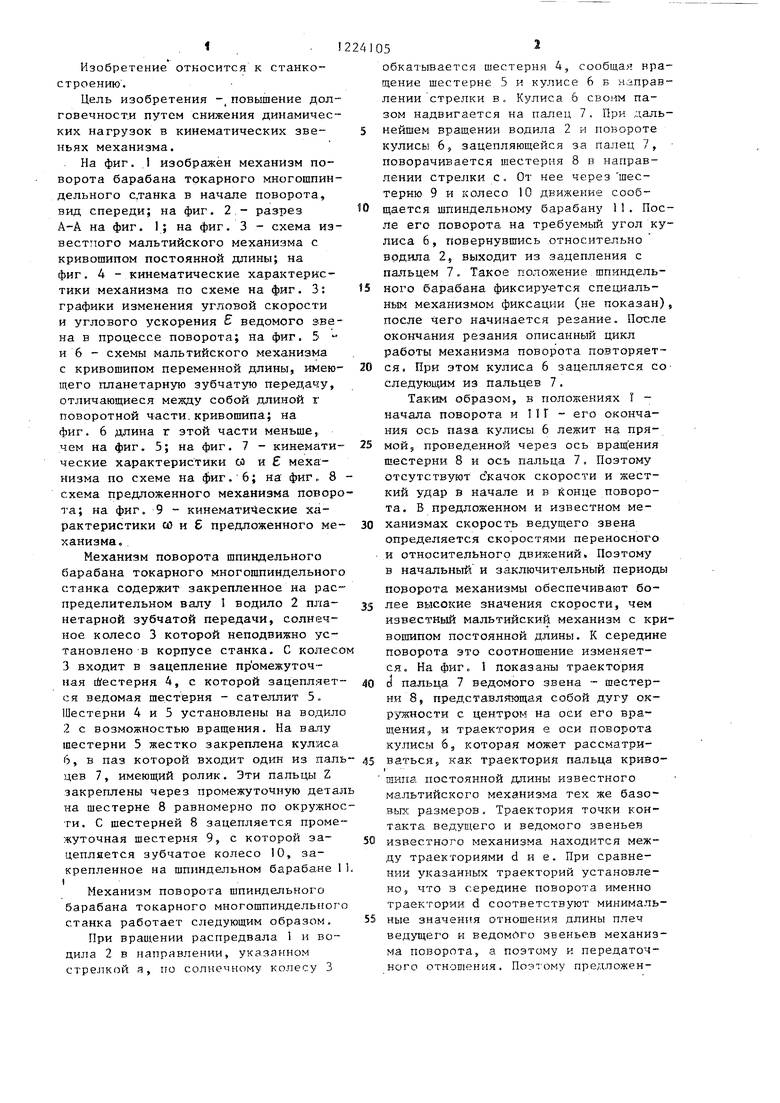

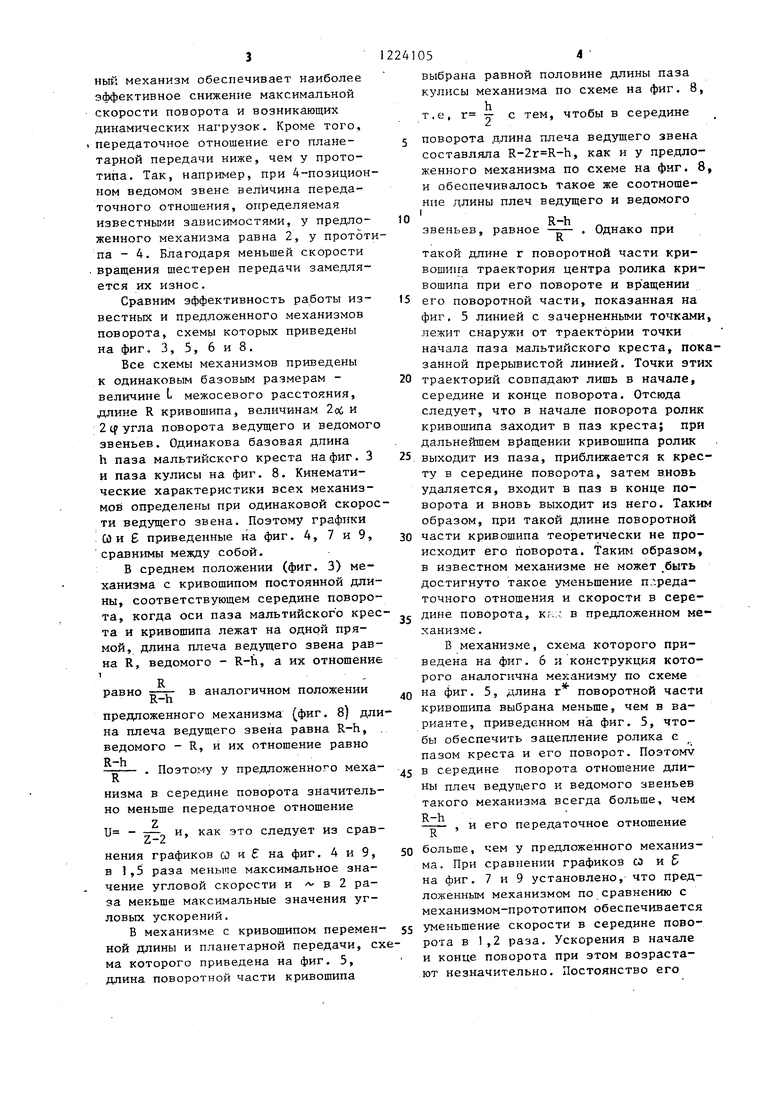

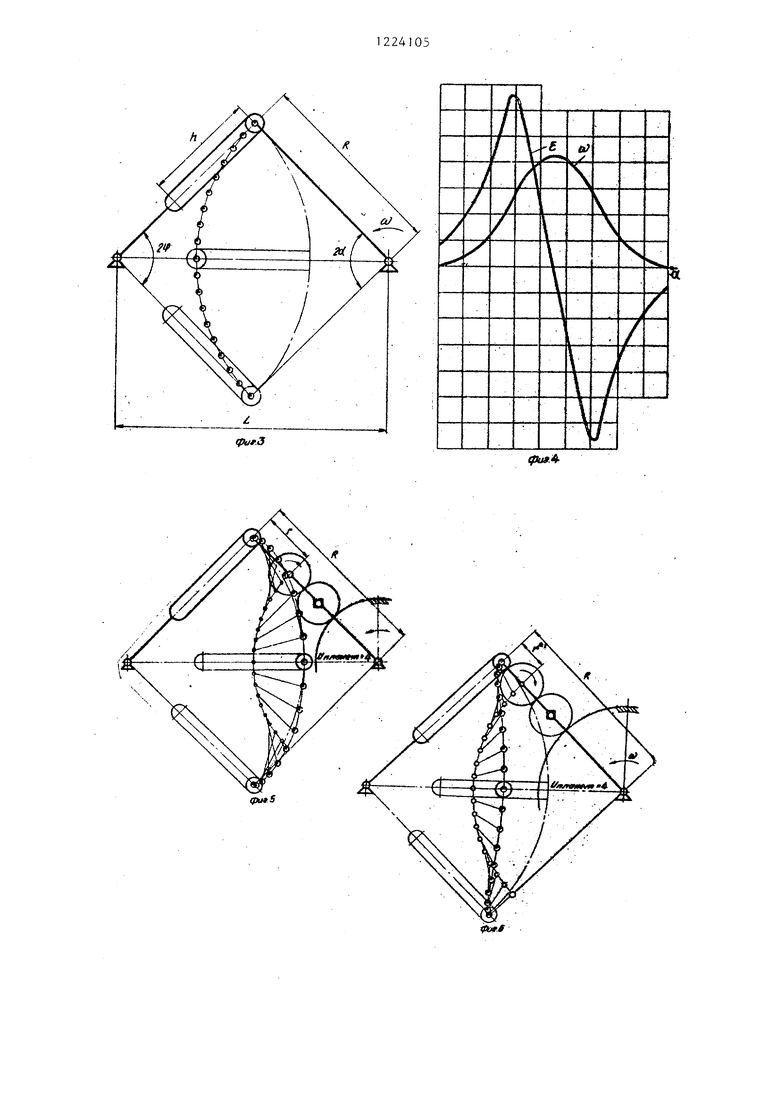

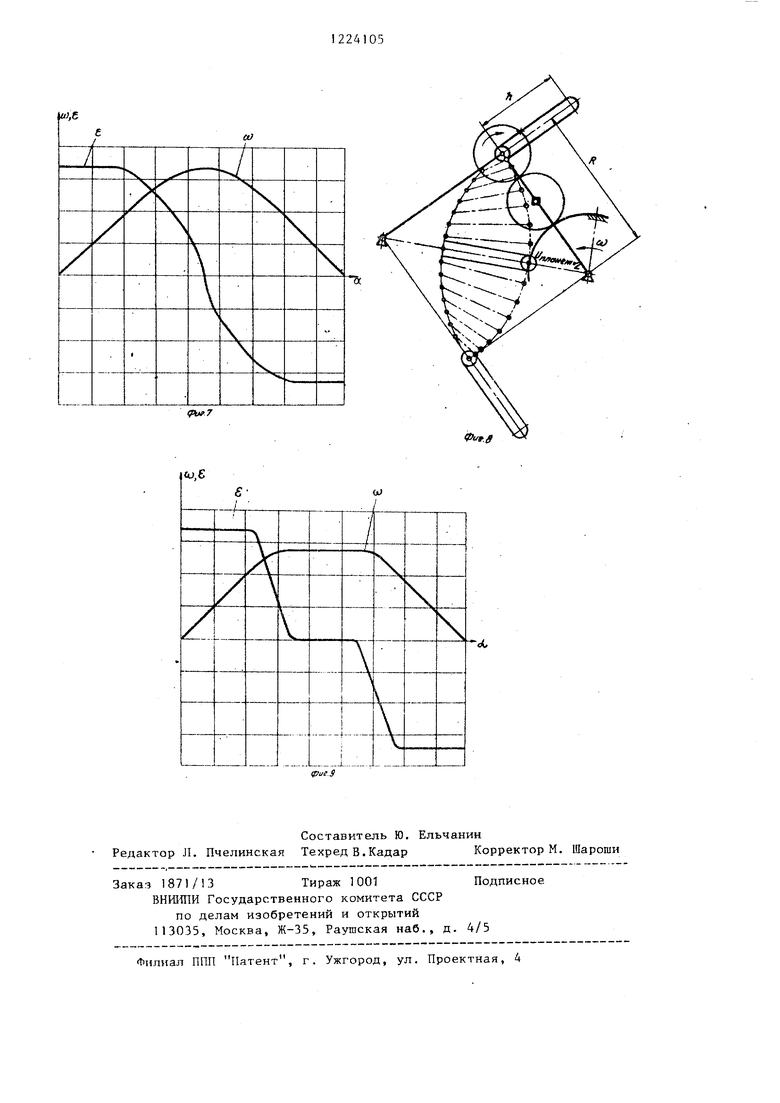

На фиг. 1 изображен механизм поворота барабана токарного многошпиндельного с.танка в начале поворота, вид спереди; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема известного мальтийского механизма с кривошипом постоянной длины; на фиг. 4 - кинематические характеристики механизма по схеме на фиг. 3: графики изменения угловой скорости и углового ускорения ведомого звена в процессе поворота; на фиг. 5 и 6 - схемы мальтийского механизма с кривошипом переменной длины, имею- щего планетарную зубчатую передачу, отличающиеся между собой длиной г поворотной части.кривошипа; на фиг. 6 длина г этой части меньше, чем на фиг. 5; на фиг. 7 - кинемати- ческие характеристики м и механизма по схеме на фиг. 6; на фиг,. 8 схема предложенного механизма поворота; на фиг. 9 - кинематические характеристики со и 6 предложенного ме ханизма.

Механизм поворота шпиндельного барабана токарного многошпиндельного станка содержит закрепленное на распределительном валу 1 водило 2 пла- нетарной зубчатой передачи, солнечное колесо 3 которой неподвижно установлено в корпусе станка. С колесо 3 входит в зацепление пр омежуточ- ная Йестерня 4, с которой зацепляет- ся ведомая шестерня - сателлит 5. Шестерни 4 и 5 установлены на водило 2 с возможностью враш;ения. На валу шестерни 5 жестко закреплена кулиса 6, в паз которой входит один из паль цев 7, имеющий ролик. Эти пальцы Z закреплены через промежуточную детал на шестерне 8 равномерно по окружности. С шестерней 8 зацепляется промежуточная шестерня 9, с которой за- цепляется зубчатое колесо 10, закрепленное на шпиндельном барабане 1

Механизм поворота шпиндельного барабана токарного многошпиндельного станка работает следующим образом.

При вращении распредвала 1 и водила 2 в направлении, указанном стрелкой я, по солнечному колесу 3

52

обкатывается шестерня 4, сообщая вращение шестерне 5 и кулисе 6 Б направлении стрелки в. Кулиса 6 своим пазом надвигается на палец 7, При дгить- нейшем враш.ении водила 2 и повороте кулисы 6э зацепляющейся за палец 7, поворачивается шестерня 8 в направлении стрелки с. От нее через шестерню 9 и колесо 10 движение сообщается шпиндельному барабану t. После его поворота на требуемый угол кулиса 6, повернувшись относительно водила 2, выходит из зацепления с пальцем 7, Такое положение шпиндельного барабана фиксиру-ется специальным механизмом фиксации (не показан), после чего начинается резание. После окончания резання описанный цикл работы меканиэма поворота повторяет- ся. При этом кулиса 6 зацепляется со- следующим из пальцев 7.

Таким образом, в положениях I - начала поворота и 1IГ - его окончания ось паза кулисы 6 лежит на прямой, проведенной через ось вращения шестерни 8 и ось пальца 7, Поэтому отсутствуют с качок скорости и жесткий удар в начале и в конце поворота. В предложенном и известном механизмах скорость ведущего звена. определяется скоростями переносного

и относительного движений. Поэтому в начгшьный и заключительный периоды поворота механизмы обеспечивают более высокие значения скорости, чем известный мальтийский механизм с кривошипом постоянной длины. К середине поворота это соотношение изменяется. На фиг. 1 показаны траектория о пальца 7 ведомого звена - шестерни 8, представляющая собой дугу окружности с центром на оси его вращения, и траектория е оси поворота кулисы 6, которая может рассматриваться, как траектория пальца кривошипа постоянной длины известного мальтийского механизма тех же базо- вьи размеров. Траектория точки контакта ведущего и ведомого звеньев известного механизма находится между траекториями d и е. При сравнении указанных траекторий установлено, что в середине поворота именно траектории d соответствуют минималь ные значения отношения длины плеч ведущего и ведомого звеньев механизма поворота, а поэтому и передаточного отношения. Поэтому предложенный механизм обеспечивает наиболее эффективное снижение максимальной скорости поворота и возникающих динамических нагрузок. Кроме того, передаточное отношение его планетарной передачи ниже, чем у прототипа. Так, например, при 4-позицион- ном ведомом звене вел 1чина передаточного отношения, определяемая известньЕ-1и зависимостями, у предложенного механизма равна 2, у прототипа - 4. Благодаря меньшей скорости вращения шестерен передачи замедляется их износ.

Сравним эффективность работы известных и предложенного механизмов поворота, схемы которых приведены на фиг, 3, 5, 6 и 8.

Все схемы механизмов приведены к одинаковым базовым размерам - величине L межосевого расстояния, длине R кривошипа, величинам 2oi и 2 tf угла поворота ведущего и ведомого звеньев. Одинакова базовая длина h паза мальтийского креста на фиг. 3 и паза кулисы на фиг, 8. Кинематические характеристики всех механизмов определены при одинаковой скорости ведущего звена. Поэтому графики СО и 6 приведенные на фиг. 4, 7 и 9, сравнимы между собой.

В среднем положении (фиг. 3) механизма с кривошипом постоянной длины, соответствующем середине поворота, когда оси паза мальтийского креста и кривошипа лежат на одной прямой, длина плеча ведущего звена равна R, ведомого - R-h, а их отнощенне

равно

R-h

в аналогичном положении

предложенного механизма (фиг. 8) длина плеча ведущего звена равна R-h, ведомого - R, и их отношение равно

R-h

-5- . Поэтому у предложенного меха- R

низма в середине поворота значительно меньше передаточное отнощение

2 и - - и, как это следует из срав t

нения графиков со и на фиг. 4 и 9, в 1,5 раза меньше максимальное значение угловой скорости и в 2 раза меньше максимальные значения угловых ускорений.

В механизме с кривошипом переменной длины и планетарной передачи, схма которого приведена на фиг. 5, длина поворотной части кривошипа

выбрана равной половине длины паза кулисы механизма по схеме на фиг. 8,

h т.е, г у с тем, чтобы в середине

поворота длина плеча ведущего звена составляла , как и у предложенного механизма по схеме на фиг. 8, и обеспечивалось такое же соотношение длины плеч ведущего и ведомого

10

звеньев, равное

R-h R

. Однако при

такой длине г поворотной части кривошипа траектория центра ролика кривошипа при его повороте и вр ащении его поворотной части, показанная на фиг. 5 линией с зачерненными точками, лежит снаружи от траектории точки начала паза мальтийского креста, показанной прерывистой линией. Точки этих траекторий совпадают лишь в начале, середине и конце поворота. Отсюда следует, что в начале поворота ролик кривошипа заходит в паз креста; при дальнейшем вращении кривошипа ролик выходит из паза, приближается к кресту в середине поворота, затем в.новь удаляется, входит в паз в конце поворота и вновь выходит из него. Таким образом, при такой длине поворотной части кривошипа теоретически не происходит его поворота. Таким образом, в известном механизме не может ,быть достигнуто такое уменьшение п.-.реда- точного отношения и скорости в сере- дине поворота, кк;.: в предложенном механизме,

В механизме, схема которого приведена на фиг. 6 и конструкция которого аналогична механизму по схеме на фиг. 5, длина г поворотной части кривошипа выбрана меньше, чем в варианте, приведенном на фиг. 5, чтобы обеспечить зацепление ролика с пазом креста и его поворот. ПОЭТОМУ в середине поворота отношение длины плеч ведуп его и ведомого звеньев такого механизма всегда больше, чем R-h

R

, и его передаточное отношение

50 больше, чем у предложенного механизма. При сравнении графиков со и 5 на фиг. 7 и 9 установлено, что предложенным механизмом по сравнению с механизмом-прототипом обеспечивается

55 уменьшение скорости в середине поворота в 1,2 раза. Ускорения в начале и конце поворота при этом возрастают незначительно. Постоянство его

скоросту и отсутствие ускорений обеспечивает спокойный режим перераспределения зазоров, происходящего на этой стадии поворота, и отсутствие при этом ударов.

Таким образом, благодаря более эффективному снижению максимальньге динамических нагрузок и меньшему износу шейтерен планетарной передачи долговечность предложенного меха

низма поворота шпиндельного бйраба- на токарного многошпиндельного автомата выше, чем долговечность известных механизмов поворота.

Снижение динамических нагрузок позволяет сокращать время поворота шпиндельного барабана, избежав при этом возникновения ударов без применения дополнительных разгрузочных устройств,

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм поворота шпиндельного барабана многошпиндельного токарного автомата | 1977 |

|

SU665989A1 |

| Механизм поворота шпиндельного барабана многошпиндельного токарного автомата | 1974 |

|

SU560731A1 |

| Механизм поворота шпиндельногобАРАбАНА ТОКАРНОгО МНОгОшпиНдЕльНОгОАВТОМАТА | 1979 |

|

SU822999A1 |

| Механизм поворота шпиндельного барабана токарного многошпиндельного автомата | 1983 |

|

SU1189582A1 |

| Механизм поворота шпиндельного барабана многошпиндельного токарного автомата | 1980 |

|

SU880634A1 |

| Преобразователь равномерного вращения в неравномерное стана холодной прокатки труб | 1983 |

|

SU1156751A1 |

| Мальтийский механизм автооператора | 1985 |

|

SU1273669A1 |

| РЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В КОЛЕБАТЕЛЬНОЕ | 2005 |

|

RU2307271C1 |

| Механизм поворота шпиндельного блока многошпиндельного автомата | 1977 |

|

SU733867A1 |

| МЕХАНИЗМ ИЗМЕНЕНИЯ ФОРМЫ СТРОЧКИ ШВЕЙНОЙ МАШИНЫ "ЗИГЗАГ" | 1990 |

|

RU2023086C1 |

11

4

физ.2

tpuf.3

u)f.

a)

г

j

.

4«7

«SW.jf

Составитель Ю. Ельчанин Редактор Л. Пчелинская Техред В.Кадар Корректор М. Шароши

i.,--. -- - - - -- .--,

Заказ 871/ 3Тираж 1001Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Сперанский Н,В | |||

| Проектирова- ние мальтийских механизмов: Труды/ АН СССР.-М., I960, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1986-04-15—Публикация

1983-12-26—Подача