Изобретение относится к области физико-химического анализа, в частности к способам и устройствам для . определения температуры кипения неф Фяных фракций, и может быть использовано в нефтеперерабатывающей, неф техимической и химической отраслях п{к «лоленности. Известен способ определения фрак ционного состава жидких смесей, ос новаикый на постепенном выкипании д зы анаш{эируемого продукта при атмосферном давлении и измерении температуры паров определенных объемов дистиллята, и устройство для его ос ществления, содержащее .металлическу колбу для исследуемого продукта, на греватель, термопару, теплообменник Для конденсации паров, фотодатчик, такж.е блок управления работой устройства%изко указанное устройство явля ется анализатором щсклического действия. Цикл полного анализа 4 акционного состава 1№фтеп&одукта состав ляет 35-40 шт. Устройство не может быть испольэовайо в системеавтсмат ческого упрйяяеаия технологическим процессом. Для автсматческого упра ления иеобходашо иметь анализ вто9 с неп{ е р«ю1а}м выходным снгналсж. Йайболее блтзюа к предлагаемому является способ о;Щ еделет1я температущд кипежия i e eMUic (акций, эаключаюцийся в тон, что непрерывмо испаряют п|юбу акализируемого мефтепродукта1 формируют капли тяже лого остатка с заданной частотой вадеиия, при откл&кекю частоты падения капель изменяют tereiepeTypy испарения до момеатв сравнения частоты паде1{ия с эадаиньм значением, а затем и«4вр«т т температуру кипения тяжелого остатка 2 . Способ осуществляет устрсй ством, содержащим колонку где размещен зме евиковый теплообменник, охватывающий трубчатый в$ртика|1Ь}В11й испаритель, формирозатель каяель, термопару,.установленную внут1ж трубчатого испарителя, фотодат жк и устройство для авт 1атического поддерж ния теплового реяеима испарителя 2J Недостатком этого способа и устройства является невысокая точность измерения показателя качества. Это объясняется следующим. При определении температуры кипения нефтяных фракций известным способом частота падения капель может отклоняться от заданного значения не за счет изменения свойств анализируемого продукта, а за счет изменения величины капли, вызванного отложением частиц кокса на поверхности каплеформирователя, в процессе эксплуатации устройства при высоких температурах. Таким образом, в результате изменения частоты падения капель независимо от изменения свойств анализируемого продукта измеренная температура кияения тяжелого остатка не соответствует истинной температуре кипения анализируемой фракции. . . Цель изобретения - повышение точности измерения. Прставленная цель достигается тем, что согласно способу определения температуры кипения нефтяных фракций, заключающемуся в том, что непрерывно испаряют пробу анализируемого продукта, формируют капли тяжелого остатка с заданной частотой падения, при изменении частоты падения капель изменяют температуру испарения до момента сравнения частоты падения капель с заданной частотой, а затем измеряют температуру кипения тяжелого остатка, перед формированием капель тяжегелй остаток охлаждают. Поставленная цель достигается тем, что устройство для осуществления предлагаемого способа, содержащее технологическую колонку с размещенным в ней теплообменником, охватывающим испаритель, связанный с фо.тодатчиком, установленным снаружи формирователя капель, расположенного напротив нижнего конца испарителя, в нижней части которого установлена термопара, связанная с вторичньм прибором, снабжено дополнительным теплообменником, выполненный в виде двух концентрично установленных труб, внутренняя из которых верхним концом подсоединена к нижнему концу испарителя, а нижний конец внутренней трубы связан с формирователем капель, под которым расположен фотодатчик, при этом полость внутренней трубки теплообменника Связана с полостью технологической колонки.

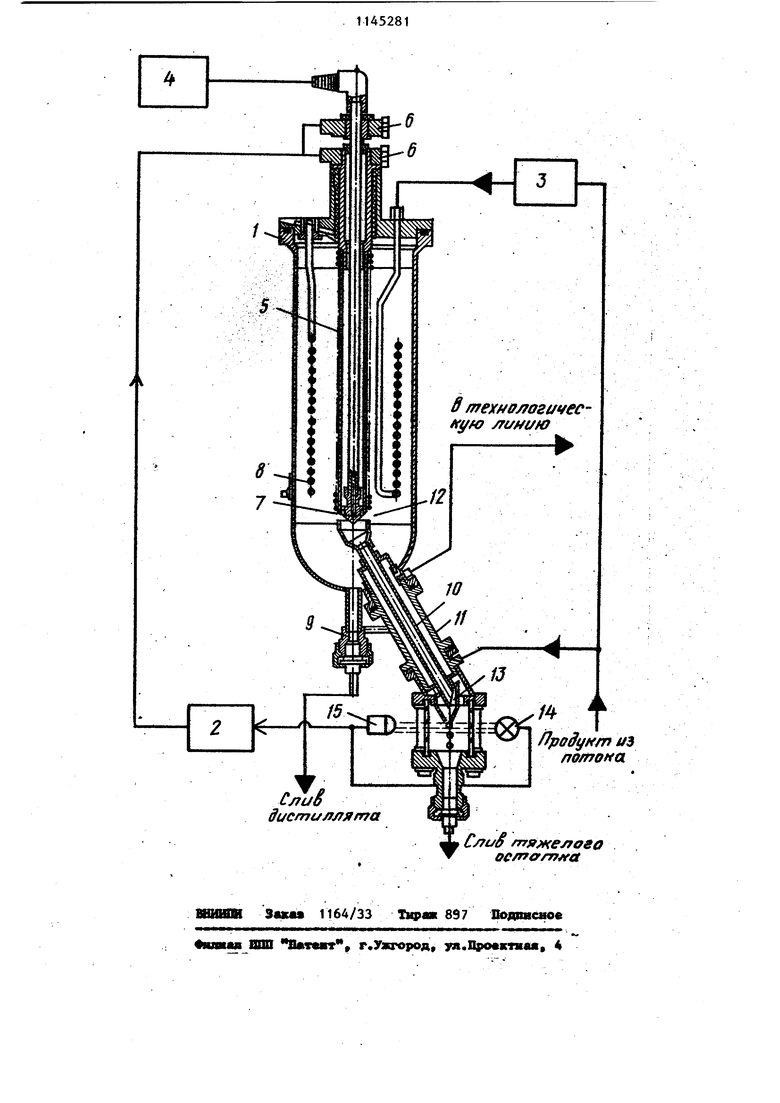

На чертеже представлена схема устройства для осуществления предлагаемого способа.

Устройство состоит из технологической колонки 1, регулирующего устройства 2, дозирующего насоса. 3 и вторичного прибора 4. Внутри технологической колонки установлен вертикалышй испаритель 5, оканчивающийся электричес1(ими выводами 6, а в нижней части испарителя помещена термойара 7, Испаритель 5 охвачен змеевиковым теплообменником 8. В сферической части технологической колонки t закреплены штуцер 9 для вьгоода дистиллята и дополнительш й теплообменник для охлаждения тяжелого остатка. Последний выполнен в

/виде двух концентрично расположенных труб 10 и 11. Внутренняя труба 10 верхнюю концом оканчивается воронкой t2, подсоединенной к нижней части испарителя 5, а на ее нижнем конце закреплен формирователь 13 капель, под которым расположен фотодатчик. верхний конец наружной трубы 11 до Полнительного теплообменника введёт во внутреннюю полость технологическо .колонки 1.

Фотодатчик состоит из осветителя

14 и фотодиода 15, который соединен электрически с регулирунмдим устройством 2, с выхода последнего сигнал поступает к выводам 6 испарителя 5.

Устр Лство работает следукнщ образом.

Анализируемый продукт потока одно:временно подается на дозирующий насос 3 и дополнительный теплообменник. С дозирующего насоса 3 продукт с постоянным расходом подводится к технологической колонке 1 на змеевикоВ1ЛЙ теплообменник 8, с которого он поступает на вертикальный испаритель

5.

Продукт с.дополнительного теплообменника возвращается в технологическую линию. Проба, стекая пленкой по испарителю 5, частично испаряется, пары конденсируются и в виде дистиллята через щтуцер 9 выводятся из технологической колонки 1. Неиспарившаяся часть - тяжелый остаток стекает в воронку 12 дополнительного теплообменника. Тяжелый остаток, П1 оходя через дополнительный теплообменник, охлаждается до 60-100. С и поступает на формирователь 13 капель, в

котором формируются капли определенн величины. Сформированные капли, пересекая луч осветителя 14, вызывают на фотодатчике 15 электрический сигнал, пропорциональный частоте капель. Этот сигнал подается на регулирующее устройство 2, где сравнивается с сигналом задания, определяющим соотношение дистиллята и тяжелого остатка.

При равенстве сигналов с фотодиод 15 и задания регулирующее устройство 2 поддерживает режим испарения неизменным, при этом частота падения капель остается постоянной, что свидетельствует о том, что анапизируеьшй продукт не меняет свои свойства. При изменении качества анализируемого продукта нарушается соотношение тяжелого остатка и дистиллята, что 1фиводит к отклонению частоты падающих капель. Величина сигнала с фотодиода 15 отличается от сигнала задания, при их. сравнении появляется сигнал рассогласования, который поступает на регулирующее устройство 2, Последнее, изменяя напряжение на испаритель 5, воздействует на тепловой режим испарения в том направлении, чтобы восстановить прежнее соотношение дистиллят - тяжелый остаток и привести частоту падения капель к заданной величине. При достижении частоты падаю1Щ1х капель заданного значения сигнал рассогласования станет равен нулю, регулирукнцее устройство прекратит изменение напряжения на испарителе, наступит установившийсярежим работы анализатора. В момент установившегося режима термопара 7 измеряет температуру тяжелого остатка, результаты измерения регистрируются на вторичном приборе 4.

Режш испарения исследуемого продукта выбирается таким, чтобы показания анализатора соответствовали температуре кипения заданного процента отгона при определении фф&К ционного состава этого продукта в лабораторных условиях по методике ГОСТ 2177-82.

Способ определения температуры кипения нефтяных фракций на потоке осуществляется следующим образом.

Пробу нефтяной фракции из потока (например, дизельное топливо) с постоянным расходом 1,5-1,8 л/ч нагревают до 300-360 С (в зависимости ,.р,т крнтролируемо1 о показателя качест

I 1

ва). Нагретый продукт частично испаряется,а неиспарившаяся часть тяжелый остаток - охлаждается до бО-ЮОс. При указанной температуре не происходит разложения органических веществ нефтепродукта, а следовательно, не набпищйегся процесс отложения частиц. кокса на поверхности формирователя капель. Охлажденный тяжелый остаток формируется в капли с заданной часто-гой порядка 120± 1 капель в минуту (для дизельного топлива). При этой заданной частоте падения капёль температура кипения тяжелого

остатки соответствует температуре кипения анализируемой фракщш, определяемой в лабораторных условиях по методике ГОСТ 2177-82, т.е. параметру качества анализируемого продукта.

При отклонении частоты падения капель от заданной величины, что свидетельствует об изменении качества продукта, изменяют температуру испарителя до момента сравнения часА5281«

тоты падения капель с заданным значением,

В момент установившегося теплового режима измеряют температуру кипения тяжелого остатка, которая

характеризует качество анализируемого продукта;

Использование предлагаемого способа и устройства для его осуществления позволяет повысить точность определения температуры кипения нефтяных фракций по С1 авнению с прототипом и базовым объектом - анализатором температуры кипения светлых тепродуктов типа АКТК-10.

Повышение точности определения температуры кипения нефтяных фракций достигается за счет охлаждения тяжелого Остатка до температуры 6020 tOO°C, что исключает возможность

отложения частиц кокса на поверхносИ формирователя капель, тем самым .частота падения капель, характеризз .щая температуру кипения фракций, будет зависеть только от изменения качества анализируемого- продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ КИПЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1973 |

|

SU391477A1 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ СЛОЖНЫХ ЖИДКОСТЕЙ, НАПРИМЕР НЕФТИ И НЕФТЕПРОДУКТОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166528C2 |

| СПОСОБ ПОТОЧНОЙ ПЕРЕГОНКИ МАЗУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145971C1 |

| Способ первичной переработки углеводородного сырья с применением ультразвуковых колебаний и химических реагентов | 2021 |

|

RU2778516C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА (ВАРИАНТЫ) | 2016 |

|

RU2708848C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| АТМОСФЕРНО-ВАКУУМНАЯ УСТАНОВКА ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2211853C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2363721C1 |

t. Способ определения температуры кипения нефтяных фракций, заклю «1аюа$мйСЯ в том, что непрерывно испаряют пробу айализируемого процукга, формируют каппк тяжелого остатка с заданной частотой падения, 1 при изменении частоты падения капель изменянгт температуру испарения до момента сравнения чаЬтоты падения капель с заданной частотой, а затем измеряют температуру кипения тяжелого остатка, отличающийся тем, что, с целью повьппения точности измерения, перед формированием капель тяжелый остаток охлаждают. 2. Устройство для определения температуры кипения нефтяных фракций, содержащее технологическую колонку с размещенным в ней теплообменником, охватывакмцим испаритель, связанный с фотодатчиком, установленным снаружи формирователя капель, расположенного напротив нижнего конца испарителя, в нижней части которого установлена термопара , связанная с вторичным прибором, отличаю(Л щееся тем, что оно снабжено дополнительным теплообменником, выполненным в виде двух коцентрично установленных труб, внутренняя из которых верхним концом подсоединена к нижнему концу испарителя, а нижний конец внутренней трубы связан с формирователем капель, под которым рас- .положен фотодатчик, при этом полость ел внутренней трубки теплообменника связана с полостью технологической Юо колонки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исакович Р.Я | |||

| Технологические измерения и приборы | |||

| М., Недра 1979, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3049907, кя | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1985-03-15—Публикация

1983-07-29—Подача