Изобретение относится к области нефтепереработки, в частности, к способу получения высокоанизотропного нефтяного игольчатого кокса замедленным коксованием. Изобретение может быть использовано для подготовки сырья и последующего производства игольчатого (анизотропного) кокса, для выпуска графитированной продукции (электродов сталеплавильного производства, и т.п.).

Игольчатый кокс - высокомаржинальный и гораздо более экологичный по сравнению с иными видами нефтяного кокса продукт. Анизотропный (игольчатый) кокс имеет ярко выраженную упорядоченно направленную структуру волокон, характеризуется низким содержанием гетеропримесей (сера, азот, металлы), высокой удельной плотностью и хорошей графитируемостью (способностью при высоких температурах около 3000°С принимать кристаллическую, слоистую структуру графита). Игольчатый кокс является востребованным сырьем для производства графитированной продукции, эксплуатируемой в жестких условиях 3000°С и более (электроды для металлургии, конструкционные материалы и пр.).

Из уровня техники известно множество решений, нацеленных на получение нефтяного кокса, в частности - игольчатого кокса.

Устоявшимся технологическим решением является использование ректификационных колонн для обеспечения формирования сырья для последующего коксования из наиболее тяжелых фракций. Наравне с этим традиционно в технологическом процессе практикуется нагрев сырья перед подачей на коксование. В подтверждение этому можно рассмотреть известную из уровня техники технологическую схему [Справочник. Процессы нефтепереработки. Приложение к журналу «Нефтегазовые технологии / Нефтегазовые технологии, №2 февраль 2009/ М: Топливо и энергетика / 2009 / 108 с], в которой сырье подают непосредственно в ректификационную колонну, где оно объединяется с рециркулирующим продуктом коксования, а далее с предварительным нагревом направляется на кокстование. Или более сложная, приближенная к реальным производственным условиям вариация технологии, тиражируемая компанией ABB Lummus Global [Malik Ram, Gary and Hamilton, «Delayed coker design considerations and project execution», NPRA 2002 Annual Meeting, March17-19, 2002], где сырье, подогретое в теплообменнике входит в нижнюю часть ректификационной колонны, где оно смешивается со сконденсированным рециркуляционным продуктом. Смесь подают насосом через печь, в которой его подогревают до заданной температуры, направляют на коксование.

Известен способ получения нефтяного кокса [RU 2209826, опубликовано 10.08.2003]. В данном изобретении представлен способ получения нефтяного кокса замедленным коксованием, включающий нагрев первичного сырья, разделение его на легкие фракции и тяжелый остаток в испарителе, фракционирование легких фракций в ректификационной колонне совместно с парожидкостными продуктами коксования, смешивание тяжелого остатка из испарителя с кубовым остатком ректификационной колонны с образованием вторичного сырья, последующее коксование его с получением кокса и подачей парогазовых продуктов коксования в низ ректификационной колонны. Качество и количество тяжелого газойля коксования и кубового остатка регулируют путем изменения количества подаваемого тяжелого газойля в качестве орошения на массообменные устройства нижней части ректификационной колонны.

В источнике [EP 0191207, опубликовано 20.08.1986] описан процесс замедленного коксования, при котором сырье для печи коксования не содержит обычного тяжелого рецикла. Удаление этого потока из сырья для коксовой печи приводит к увеличению количества жидкости и уменьшению количества кокса в зависимости от количества свежего сырья для процесса. Сырье печи коксования сначала смешивают с разбавляющей углеводородной фракцией, имеющим более низкий интервал кипения, чем в обычном тяжелом рецикле печи коксования, а затем подают в печь коксования.

Данные технические решения могут считаться базовыми, однако они не дают должной эффективности процесса, что могут обеспечить более современные установки и технологические решения.

Необходимо отметить, что эволюция технологического процесса получения игольчатого кокса включает процессы утяжеления сырья, именуемые как термоконденсация или термополиконденсация.

Из уровня техники известен способ получения нефтяного игольчатого кокса [RU 2717815, опубликовано 25.03.2020], включающий нагрев в качестве исходного сырья декантойля, смешивание его в колонне формирования вторичного сырья, снабженной массообменными устройствами, с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и коксование в коксовых камерах с получением игольчатого кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны для фракционирования с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, пропарку кокса водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер, снабженный массообменными устройствами, для абсорбции высококипящих нефтепродуктов и разделения продуктов пропарки и охлаждения в абсорбере на паровую и жидкую фазы, при этом легкокипящие углеводороды из верхней части колонны формирования вторичного сырья направляют в абсорбер.

Известен способ получения нефтяного игольчатого кокса [RU 2618820, опубликовано 11.05.2017 г.], включающий смешивание в промежуточной емкости тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование. При этом предварительно с тяжелым газойлем каталитического крекинга смешивают экстракт фурфурольной очистки масляного производства в количестве 20-30% от смеси, в качестве рециркулята используют легкий или тяжелый газойль коксования, при этом коэффициент рециркуляции составляет 1,5-2,0. После прекращения подачи вторичного сырья в камеру коксования подают теплоноситель в количестве 10-20 т/час при температуре 500-530°С в течение 6-8 часов, в качестве которого могут быть использованы легкий или тяжелый газойль коксования.

Наиболее близким техническим решением является метод получения кокса нефтяного игольчатого [RU 2729191, опубликовано 05.08.2020], в котором исходное сырье получают смешением тяжелой смолы пиролиза (ТСП) и тяжелого газойля каталитического крекинга (ТГКК), при этом предварительно, смесь ТСП и ТГКК нагревают до 260-340°С при давлении от 0,2 до 0,4 МПа и разделяют на легкую и тяжелую части. Затем отдельно тяжелую и отдельно легкую части подвергают термической обработке при различных условиях. После чего полученные продукты термообработки совместно направляют в испаритель, где в виде тяжелого остатка формируется термически обработанное подготовленное сырье, которое направляется в колонну формирования вторичного сырья, где в смеси с продуктами коксования подвергается ректификации и на выходе из колонны смешивается с газойлем коксования. Полученная смесь направляется в печь коксования и камеру коксования, в которой обеспечивают процесс коксования посредством трех реакторов, работающих по параллельной схеме с поочередной загрузкой сырья, коксованием и выгрузкой игольчатого кокса. Полученные в ректификационной колонне пары бензиновой фракции и газообразные продукты термообработки исходного сырья конденсируют и собирают в сборной емкости. Далее часть бензиновой фракции подают на орошение верхней тарелки ректификационной колонны и на рецикл для смешения с легким сырьем, а другую часть - балансовый избыток отводят с установки, при этом газы из сборной емкости отправляют на блок аминовой очистки стандартного исполнения.

Необходимо отметить излишнюю сложность в большое количество технологических аппаратов, а также неоптимальную разводку технологических трубопроводов движения сырьевых потоков в указанном прототипе.

Техническим результатом изобретения является создание упрощенной установки производства игольчатого кокса.

Достижение результата обеспечивается установкой, включает печь нагрева исходного сырья, испаритель легкого сырья, теплообменное оборудование, сепаратор легкого сырья, реактор термоконденсации, ректификационную колонну, печь нагрева вторичного сырья и камеры коксования. Линия подачи исходного сырья направляется через печь нагрева исходного сырья в испаритель, где сырье разделяется на легкий и тяжелый поток, при этом тяжелый поток направляется в ректификационную колонну через печь нагрева исходного сырья, а легкая составляющая, смешиваясь с рециркулирующими средними дистиллятами из ректификационной колонны после отведения газовой фракции в сепараторе легкого сырья через печь нагрева исходного сырья направляется в реактор термоконденсации, где выдерживается при температуре 500-570°С и давлении от 0,9 до 2,5 МПа, после чего направляется в ректификационную колонну, из куба которой вторичное сырье направляется на коксование через печь нагрева вторичного сырья в коксовые камеры, работающие поочередно. Газойль коксования возвращается в ректификационную колонну, из которой отводятся пары бензиновой фракции и газообразные продукты, а средние дистилляты направляются на рецикл.

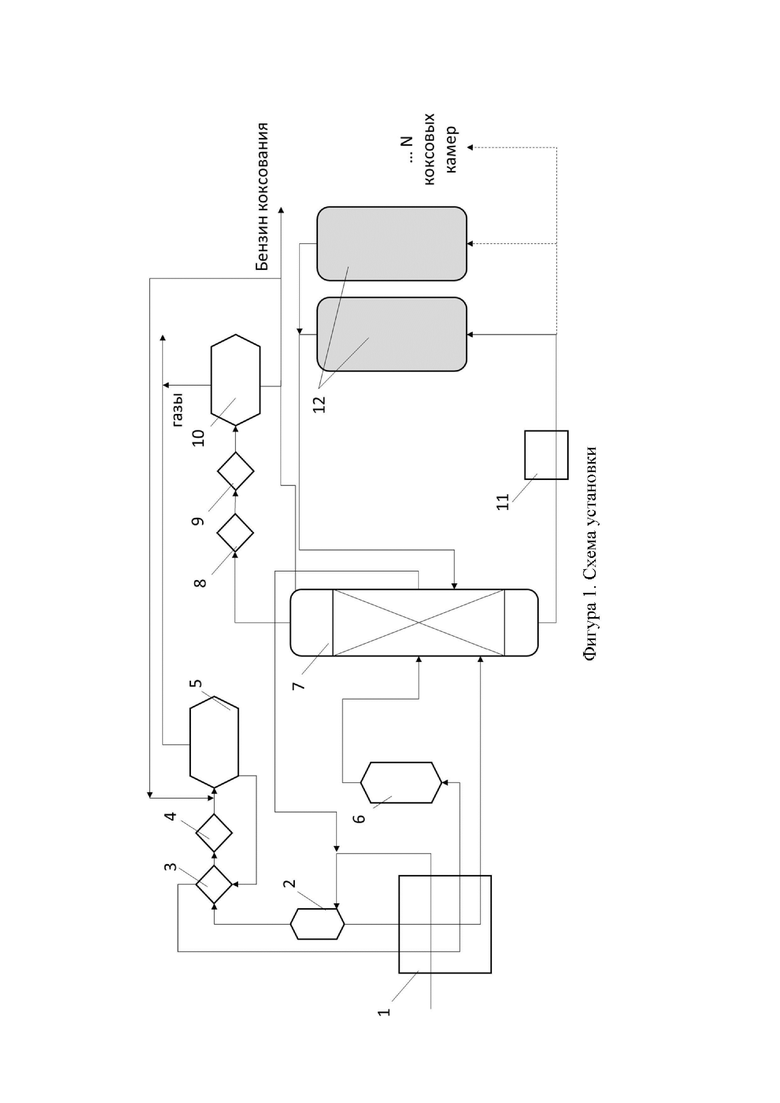

На фиг. 1 представлена схема установки, где:

1 - печь нагрева исходного сырья;

2 - испаритель легкого сырья;

3 - теплообменник;

4 - холодильник;

5 - сепаратор легкого сырья;

6 - реактор термоконденсации;

7 - ректификационная колонна;

8 - батарея воздушного охлаждения;

9 - холодильник водного охлаждения;

10 - сепаратор;

11 - печь нагрева вторичного сырья;

12 - камера коксования.

Установка для реализации изобретения устроена следующим образом:

Исходное сырье получают смешением тяжелой смолы пиролиза (далее ТСП) и тяжелого газойля каталитического крекинга (далее ТГКК) с содержанием в смеси тяжелого газойля от 10 до 85% масс. Смесь ТСП и ТГКК нагревают до 260-340°С при давлении от 0,2 до 0,4 МПа в испарителе (2) и разделяют на легкую и тяжелую части, при этом отдельно легкую часть отводят через теплообменный аппарат (3) и холодильник (4) в сепаратор (5) подвергают термической обработке камере термоконденсации (6) при температуре 500-570°С и давлении от 0,9 до 2,5 МПа, время пребывания в зоне термического воздействия при этом для легкой части составляет от 20 до 40 мин. Газы из сепаратора (5) отводятся. Имея близкие показатели, в частности, плотность, потоки при прокачке могут быть смешаны непосредственно в трубопроводе или с применением в конструкции смесительного вентиля или похожего запорно-регулирующего устройства, которое обеспечит интенсификацию перемешивания в потоке при движении во время прокачки. Тяжелая часть, состоящая преимущественно из углеводородов с началом кипения более 250°С проходит через печь (1), нагреваясь свыше 500°С. Таким образом в конечном итоге и легкая и тяжелая составляющая направляются в основную ректификационную колонну (7). Наиболее утяжеленные компоненты из куба колонны (7) являются вторичным сырьем, направляемым после подогрева в печи (11) на коксование в одну из коксовых камер (12), в которой вторичное сырье нагревается до температуры от 500 до 535°С, рабочее давление составляет от 2,8 до 4,8 МПа. Продукты коксования направляются в основную ректификационную колонну (7) где разделяются на компонент вторичного сырья, газойль коксования, бензин коксования и газы коксования. Полученные в ректификационной колонне пары бензиновой фракции и газообразные продукты термообработки исходного сырья конденсируют и собирают и разделяют в сепараторе (10) предварительно охладив в аппаратах воздушного (8) и водного охлаждения (9), далее часть бензиновой фракции подают на орошение верхней тарелки ректификационной колонны и на рецикл (смешение с легким сырьем), другую часть (балансовый избыток) отводят с установки, а газы из сборной емкости отправляют на блок аминовой очистки стандартного исполнения. А средние дистилляты из основной ректификационной колонны (7) в полном объеме направляются на рецикл к выделенной легкой составляющей исходного сырья, которое направляется на термообработку в реактор термоконденсации (6).

Заполненная коксом коксовая камера (7) сначала пропаривается водяным паром, затем коксовая камера охлаждается водой, после чего происходит извлечение кокса. Во время данных процессов осуществляется переключение подачи вторичного сырья на параллельную коксовую камеру для обеспечения непрерывного технологического процесса. Количество коксовых камер, которых по меньшей мере должно быть не менее двух, в частных вариантах исполнения технологической установки их количество обусловлено циклами их работы и извлечения кокса с сопутствующим сервисом, их объемом и объемами подаваемого вторичного сырья.

Достижение технического результата обусловлено следующими факторами: в отличие от прототипа не используется отдельный технологический теплообменный аппарат для подогрева потоков исходного сырья. Возложение в прототипе на аппарат предварительного смешения функции нагрева нецелесообразно, поскольку при промышленном исполнении следующая далее в линии печь, предназначенная для нагрева трех потоков, будет являться достаточно большим технологическим аппаратом, чтобы обеспечить необходимую для достижения температуры 180-250°С площадь контакта. При этом, выполняемая функция одновременного охлаждения частично отводимого дистиллята газойля коксования в заявляемом устройстве не нужна, поскольку весь объем средних фракций из ректификационной колонны возвращается в рецикл. Аппарат для термической подготовки более легкой части, выделенной из смеси исходного сырья, равно как и прототипе, присутствует в схеме. Однако аналогичный аппарат для тяжелой части упразднен, поскольку является излишним, так как отводимая снизу аппарата разделения (испарителя) часть сырья может быть направлена в колонну без дополнительной подготовки. Аналогичная ситуация с аппаратом, выполняющим разделение средних дистилятов на выходе из ректификационной колонны. В схеме-прототипе использовано решение, известное авторам прототипа из уровня техники благодаря изысканиям Омского нефтеперерабатывающего завода, представляющееся предшествующим поколением в рамках рассмотрения настоящего изобретения, поскольку возможно обеспечение максимального вовлечения средних дистиллятов для извлечения из них всех возможных компонентов сырья, пригодных для коксования, путем полной рециркуляции в начало цикла. Также необходимо отметить, что Омский завод, являясь одним из немногих в Российской Федерации серийным промышленным производителем игольчатого кокса, разработал более оптимизированные решения, что нашло отражение в строительстве дополнительной и реконструкции существующей установок коксования. Аналогично заявляемая схема не нуждается и в испарителе, который присутствует в прототипе после раздельной термообработки легкой и тяжелой частей исходного сырья, которые направляются в испаритель, где происходит разделение газообразных продуктов термообработки и жидкой части. В таком испарителе, согласно прототипу, газообразные продукты разделения направляются в дополнительную фракционирующую колонну, расположенную после основной ректификационной колонны на выходе средних дистиллятов, в качестве испаряющего агента. Однако в случае, когда схема установки исключает дополнительное разделение средних дистиллятов, исчезает и необходимость в дополнительном испарителе перед основной ректификационной колонной. Необходимо признать, что в настоящем изобретении основная ректификационная колонна в значительной степени больше, нежели в прототипе, однако увеличение объема основной колонны можно считать незначительным фактором на ряду с исключением сразу нескольких аппаратов по сравнению с прототипом. Таким образом, технический результат может быть достигнут, а схема установки значительно упрощена, что позволит в значительной степени оптимизировать как площади застройки, так и капитальные затраты.

Изобретение обеспечивает выход продукта на сырье, не ниже параметров, представленных в прототипе:

- при содержании ТГКК в смеси (ТГКК+ТСП) 10% - более 22,5% масс.,

- при содержании ТГКК в смеси (ТГКК+ТСП) 85% - более 25,2% масс.

При этом получаемый игольчатый кокс характеризуется бальностью не менее 5, оценка качества кокса осуществлялась в баллах согласно стандартному методу оценки микроструктуры [Межгосударственный стандарт ГОСТ 26132-84 Коксы нефтяные и пековые. Метод оценки микроструктуры].

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2020 |

|

RU2753008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2787447C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

Изобретение относится к области нефтепереработки, в частности к установке производства нефтяного игольчатого кокса. Предлагаемая установка включает печь нагрева исходного сырья, испаритель легкого сырья, теплообменное оборудование, сепаратор легкого сырья, реактор термоконденсации, ректификационную колонну, печь нагрева вторичного сырья и камеры коксования. В установке линия подачи исходного сырья направляется через печь нагрева исходного сырья в испаритель, где сырье разделяется на легкий и тяжелый потоки, при этом тяжелый поток направляется в ректификационную колонну через печь нагрева исходного сырья, а легкая составляющая, смешиваясь с рециркулирующими средними дистиллятами из ректификационной колонны после отведения газовой фракции в сепараторе легкого сырья через печь нагрева исходного сырья направляется в реактор термоконденсации. В реакторе термоконденсации она выдерживается при температуре 500-570°С и давлении от 0,9 до 2,5 МПа, после чего направляется в ректификационную колонну, из куба которой вторичное сырье направляется на коксование через печь нагрева вторичного сырья в коксовые камеры, работающие поочередно. Причем газойль коксования возвращается в ректификационную колонну, из которой отводятся пары бензиновой фракции и газообразные продукты, а средние дистилляты направляются на рецикл. Техническим результатом изобретения является создание упрощенной установки производства игольчатого кокса. 6 з.п. ф-лы, 1 ил.

1. Установка производства нефтяного игольчатого кокса, включающая печь нагрева исходного сырья, испаритель легкого сырья, теплообменное оборудование, сепаратор легкого сырья, реактор термоконденсации, ректификационную колонну, печь нагрева вторичного сырья и камеры коксования, в которой линия подачи исходного сырья направляется через печь нагрева исходного сырья в испаритель, где сырье разделяется на легкий и тяжелый потоки, при этом тяжелый поток направляется в ректификационную колонну через печь нагрева исходного сырья, а легкая составляющая, смешиваясь с рециркулирующими средними дистиллятами из ректификационной колонны после отведения газовой фракции в сепараторе легкого сырья через печь нагрева исходного сырья направляется в реактор термоконденсации, где выдерживается при температуре 500-570°С и давлении от 0,9 до 2,5 МПа, после чего направляется в ректификационную колонну, из куба которой вторичное сырье направляется на коксование через печь нагрева вторичного сырья в коксовые камеры, работающие поочередно, при этом газойль коксования возвращается в ректификационную колонну, из которой отводятся пары бензиновой фракции и газообразные продукты, а средние дистилляты направляются на рецикл.

2. Установка производства нефтяного игольчатого кокса по п. 1, в которой время пребывания в камере термоконденсации легкой составляющей исходного сырья составляет от 20 до 40 мин.

3. Установка производства нефтяного игольчатого кокса по п. 1, в которой исходное сырье получают смешением тяжелой смолы пиролиза и тяжелого газойля каталитического крекинга с содержанием в смеси тяжелого газойля от 10 до 85% масс.

4. Установка производства нефтяного игольчатого кокса по п. 1, в которой потоки исходного сырья при прокачке могут быть смешаны непосредственно в трубопроводе или с применением в конструкции смесительного вентиля или похожего запорно-регулирующего устройства, которое обеспечит интенсификацию перемешивания в потоке при движении во время прокачки.

5. Установка производства нефтяного игольчатого кокса по п. 1, в которой при коксовании сырье нагревается до температуры от 500 до 535°С, рабочее давление составляет от 2,8 до 4,8 МПа.

6. Установка производства нефтяного игольчатого кокса по п. 1, в которой пары бензиновой фракции и газообразные продукты из ректификационной колонны собирают и разделяют в сепараторе, предварительно охладив в аппаратах воздушного и водного охлаждения, далее часть бензиновой фракции подают на орошение верхней тарелки ректификационной колонны и на рецикл, другую часть отводят с установки, а газы из сборной емкости отправляют на блок аминовой очистки стандартного исполнения.

7. Установка производства нефтяного игольчатого кокса по п. 1, в которой количество коксовых камер по меньшей мере должно быть не менее двух, и в частных вариантах исполнения технологической установки их количество обусловлено циклами их работы и извлечения кокса.

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| Установка для получения нефтяного игольчатого кокса замедленным коксованием | 2019 |

|

RU2720191C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| CN 105985791 B, 02.11.2018 | |||

| CN 102041013 A, 04.05.2011. | |||

Авторы

Даты

2022-12-19—Публикация

2022-10-27—Подача