ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к получению мезофазных пеков, которые могут быть использованы для изготовления карбонизированных волокон, пеноуглерода и других продуктов на основе углерода или пека.

УРОВЕНЬ ТЕХНИКИ

Мезофазный пек представляет собой важный и относительно только недавно признанный представитель ряда пеков. Мезофазный пек обладает оптическими свойствами и может быть использован для получения углеродных волокон, пеноуглерода и других нетрадиционных и ценных материалов.

При нагревании природных или синтетических пеков на основе ароматических соединений в статических условиях при температуре от 350 до 500°С в пеке появляются небольшие нерастворимые жидкие сферы, которые постепенно увеличиваются в размерах по мере нагревания. Исследования методами дифракции электронов и поляризации света показали, что указанные сферы состоят из слоев ориентированных молекул, выровненных в одном направлении. Поскольку размер указанных сфер продолжает увеличиваться при дальнейшем нагревании, сферы вступают в контакт и постепенно сливаются друг с другом с образованием больших масс выровненных слоев. По мере слияния образуются домены ориентированных молекул, значительно превышающие домены первоначальных сфер. Указанные домены объединяются и образуют объемную мезофазу, в которой переход от одного ориентированного домена к другому иногда происходит плавно и непрерывно через постепенно изгибающиеся слои, а иногда через более резко изгибающиеся слои. Различия в ориентации между доменами создают сложную систему контуров ослабления поляризованного света в объемной мезофазе, соответствующую различным типам линейного разрыва при выравнивании молекул. Конечный размер полученных ориентированных доменов зависит от вязкости, а также скорости увеличения вязкости полученной мезофазы, которая, в свою очередь, зависит от конкретного пека и скорости нагрева. Для некоторых пеков получают домены размером от более чем двести микрон до более чем одной тысячи микрон. В других пеках вязкость мезофазы такова, что происходит только ограниченная коалесценция и структурная перестройка слоев, так что конечный размер домена не превышает 100 микрон.

Высоко ориентированный, оптически анизотропный нерастворимый материал, полученный указанным путем, известен как «мезофаза», а пеки, содержащие указанный материал, известны как «мезофазные пеки». Такие пеки при нагревании выше температуры размягчения представляют собой смеси двух по существу несмешивающихся жидкостей - одной оптически анизотропно ориентированной мезофазной части и другой изотропной немезофазной части. Термин «мезофаза» происходит от греческого «мезос», или «промежуточный» и указывает на псевдокристаллическую природу высокоориентированного, оптически анизотропного материала. Мезофаза по существу представляет собой «жидкий кристалл», так как имеет упорядоченное и повторяющееся расположение атомов, подтвержденное рентгенограммой, при этом она обладает текучестью при приложении нагрузки. Такое, казалось бы, противоречивое поведение является результатом довольно слабой связи атомов углерода в соседних параллельных плоскостях.

В некотором смысле мезофазный пек представляет собой всего лишь стадию в процессе термической конденсации углеводородов в кокс. С увеличением времени и температуры ароматические жидкие углеводороды термически полимеризуются с некоторым термическим деалкилированием. Если атмосферный или вакуумный остаток ароматической сырой нефти подвергают термической обработке, первой стадией является получение подвергнутой висбрекингу сырой нефти с более низкой вязкостью и более низкой молекулярной массой, чем у сырья. На следующей стадии в ходе термической обработки преобладает термическая полимеризация с получением нефтяного пека. В конце процесса получают кокс. Мезофазный пек представляет собой предпоследнюю стадию. Термические процессы могут быть кратко пояснены, однако было предложено или по меньшей мере запатентовано множество способов получения мезофазы.

Для того чтобы лучше объяснить предложенный нами новый способ, далее представлен обзор общей информации о пеке. Этот обзор включает в себя обсуждение конечных продуктов, патентов на получение мезофазы, в том числе наших предыдущих патентов, относящихся к данной теме, а также рассмотрение различных типов мезофазы.

Термин пек используют для многих тяжелых продуктов - от остаточной фракции сырой нефти до продуктов термической полимеризации. В настоящем описании термин «пек» обозначает высокоароматический материал с температурой размягчения выше 100°С, полученный в результате термической полимеризации.

Специалисты по нефтепереработке получали нефтяные пеки на протяжении десятилетий. Вероятно, наиболее широко известным материалом является пек А-240 и/или М-50, произведенные Ashland Petroleum Company и впоследствии Marathon Oil Company соответственно. Указанные пеки с подходящими температурами размягчения подходят для применения в качестве пропиточного материала для электродов, анодов и углерод-углеродных композиционных материалов, например, углерод-углеродных волокнистых композиционных материалов для авиационных тормозов и сопел ракетных двигателей. Указанные пеки можно также использовать в ядерной промышленности для изготовления топливных стержней и регулирующих стержней для реактора с графитовым замедлителем. Кроме того, пеки можно применять в качестве исходного материала для получения мезофазного пека, который может быть использован для получения предшественников углеродных волокон и карбонизированных волокон, то есть углеродных волокон и графитовых волокон. Из мезофазного пека также могут быть получены пеноуглероды и другие продукты на основе пека.

Благодаря высокому отношению прочности к массе углеродных и графитовых волокон, по отдельности или в композиционных материалах, указанные волокна целесообразны для применения в спортивном оборудовании, деталях автомобилей, легких самолетах, а также в некоторых аэрокосмических вариантах применения. Высокая теплопроводность и прочность позволяют применять пеноуглерод в области управления тепловыми процессами и многих других областях. Конечные продукты, углеродное волокно, пеноуглерод и подобные материалы, являются ценными специальными продуктами, которые в значительной степени определяются свойствами исходного материала, а именно мезофазного пека.

Далее приведен обзор патентов, относящихся к получению и применению пека, в более или менее хронологическом порядке.

В патентах США № 3974264 и №4026788 McHenry раскрыто получение углеродных волокон из пека. Нетиксотропный прядомый мезофазный пек с содержанием мезофазы от примерно 40% масс. до примерно 90% масс. получают за более короткое время обработки путем пропускания инертного газа через пек при температуре от 350°С до 450°С.

В патентах США №№ 3976729 и 4017327 Lewis и другие раскрыто получение нетиксотропного мезофазного пека при перемешивании пека во время образования мезофазы для получения гомогенной эмульсии несмешивающихся мезофазной и немезофазной частей пека. Улучшение реологических свойств и формования волокна является результатом нагревания пека в инертной атмосфере при температуре от 380°С до 440°С в течение времени, достаточного для получения содержания мезофазы в интервале от 50% масс. до 65% масс., при перемешивании пека во время образования мезофазы. Также наблюдается меньшее различие между средними молекулярными массами мезофазной и немезофазной частей пека.

В патенте США № 3995014 Lewis раскрыто воздействие на пек пониженного давления во время образования мезофазы с целью существенного сокращения времени, необходимого для получения мезофазы.

В патенте США № 4005183 Singer раскрыт способ получения высокомодульных высокопрочных углеродных волокон, имеющих высокоориентированную структуру с содержанием кристаллитов. Волокно, содержащее мезофазу, нагревают в кислородсодержащей атмосфере при температуре от 250°С до 400°С в течение времени, достаточного для того, чтобы не поддаться плавлению, а затем нагревают в инертной атмосфере до по меньшей мере 1000°С.

В патенте США № 4080283 Noguchi и другие раскрыто непрерывное получение пека из тяжелого углеводородного масла путем смешивания с инертным газом, таким как азот или водяной пар, и нагревания смеси при температуре от 350°C до 500°C последовательно во множестве реакторов, при этом часть выходящей жидкости по меньшей мере из одного из реакторов возвращают в цикл. Жидкость, выходящую из последнего реактора, можно загружать в камеру последующей обработки в форме канала с инертной атмосферой для охлаждения указанной выходящей жидкости. Данная операция обеспечивает единообразие условий реакции в реакторной системе.

В патенте США № 4184842 Angler и другие раскрыто получение оптически анизотропного деформируемого пека из углеродистого изотропного пека путем сначала нагревания при температуре от 350°C до 450°С, а затем экстракции с помощью системы органических растворителей. Нерастворимая в растворителе фракция может быть превращена в оптически анизотропный пек.

В патенте США № 4208267 Diefendorf и другие раскрыто получение оптически анизотропного деформируемого пека из нерастворимой в растворителе фракции углеродистого изотропного пека, экстрагированной органическим растворителем, например, бензолом или толуолом. Нерастворимую в растворителе фракцию нагревают в течение 10 минут или менее до температур от 230°C до 400°С с получением оптически анизотропной фазы, превышающей 75% масс. Фаза содержит менее чем примерно 25% масс. веществ, неэкстрагируемых хинолином при 75°С.

В патенте США № 4209500 Chwastiak раскрыто получение однофазного, по существу на 100% анизотропного мезофазного пека, имеющего среднечисленную молекулярную массу менее 1000, содержание вещества, нерастворимого в чистом пиридине, не более 60% масс., температуру размягчения не выше 350°С, и вязкость не более 200 пуаз при 380°С, а также углеродистых волокон из него. Инертный газ пропускают с достаточной скоростью через изотропный углеродистый пек при нагревании указанного пека при температуре от 380°С до 430°С для достаточного перемешивания пека с получением гомогенной эмульсии мезофазы и для удаления летучих низкомолекулярных компонентов. «Инертный газ» означает газ, не вызывающий существенного изменения химической природы материалов пека, с которыми газ находится в контакте в условиях температуры и давления процесса обработки.

В патенте США № 4402928 Lewis и другие раскрыто получение углеродного волокна из материала-предшественника, такого как этиленовые гудроны, дистилляты этиленовых гудронов, газойли, полученные в результате нефтепереработки, газойли, полученные в результате нефтяного коксования, ароматические углеводороды и дистилляты каменноугольной смолы, по меньшей мере 50% масс. которых имеют температуру кипения ниже 300°С и по меньшей мере примерно 70% масс. которых имеют температуру кипения ниже 360°С. Один из указанных материалов-предшественников нагревают периодически под давлением с получением пека, который экстрагируют растворителем для получения мезофазной части 70% масс. или более. Нерастворимая мезофазная часть может быть превращена в углеродное волокно.

В патенте США № 4460557 Takashima и другие раскрыто получение углеродных волокон путем нагрева пека до температуры от 340°С до 450°C в потоке инертного газа, такого как азот, при давлении до атмосферного, прядение из расплава полученного материала с получением волокон из пека, а затем их сшивки и карбонизации или графитизации.

В патенте США № 4504455 и заявке на европейский патент № 813058930, публикация № 0054437, Otani и другие раскрыто углеродный пек, содержащий растворимые в хинолине неактивные анизотропные углеводородные компоненты, которые представляют собой частично гидрированные мезофазные части мезофазного пека. Углеродный пек имеет оптически изотропную природу с неактивной мезофазой, которая ориентируется при воздействии сдвигающих усилий. Неактивный мезофазный пек получают путем гидрирования мезофазы мезофазного пека до тех пор, пока по существу вся мезофаза будет растворима в хинолине. Также раскрыто получение углеродного волокна из указанных пеков. В заявке на европейский патент неактивный мезофазный пек получают путем экстракции растворителем мезофазного пека в нерастворимые в хинолине и растворимые в хинолине вещества с последующей гидроочисткой нерастворимой в хинолине части. Чем больше измеренная нерастворимая в хинолине фракция, тем больше присутствует мезофазных компонентов.

В патенте США № 4528087 Shibatani и другие раскрыто получение путем экстракции мезофазного пека, содержащего 40% или более растворимых в хинолине веществ. Пек с содержанием ароматического водорода от 50% до 90% нагревают до 430°С - 550°С, пропуская инертный газ до получения по меньшей мере 40% мезофазы.

В патенте США № 4529498 Watanabe раскрыто получение 100% мезофазного пека из нерастворимых в хинолине и растворимых в хинолине компонентов путем (1) нагревания пека, полученного из нефти, до температуры 360°С - 450°C при перемешивании в атмосфере низкомолекулярного углеводородного газа при атмосферном давлении или давлении выше атмосферного до тех пор, пока содержание мезофазы не составит от 10% до 50%, с получением пека, подвергнутого термообработке, (2) выдерживания без перемешивания пека, подвергнутого термообработке, при температуре выше 280°С, но ниже 350°С, для разделения на слой немезофазы и слой мезофазы и (3) разделения немезофазного слоя от мезофазного слоя. Из полученного мезофазного слоя возможно получение высокопрочных высокомодульных углеродных волокон.

В патенте США № 4529499 Watanabe в дополнение к способу в соответствии с патентом США № 4529498 раскрыто проведение этапов (1), (2) и (3) с отделенным немезофазным материалом по меньшей мере 3 раза с получением 100% мезофазы, состоящей только из нерастворимых в хинолине и растворимых в хинолине компонентов.

В патенте США № 4575411 Uemura и другие раскрыто получение пека-предшественника прядомого из расплава углеродного волокна с температурой размягчения от 200°С до 280°С путем нагревания пленки из углеродного пека толщиной 5 мм или менее при температуре от 250°С до 390°С и под давлением 100 мм рт. ст. (примерно 0,013 МПа) или менее до тех пор, пока содержание мезофазного материала в исходном пеке составит 40% или более. Мезофазный пек содержит от 0% масс. до 40% масс. анизотропной нерастворимой в хинолине фазы и от 85% масс. до 100% масс. анизотропной растворимой в хинолине фазы.

В патентах США №№ 4497789 и 4671864 Sawran и другие раскрыто получение по существу немезофазного пека с помощью пленочного испарителя.

В патенте США № 4976845 Oerlemans и другие раскрыто получение мезофазного пека с использованием пленочного испарителя.

В патенте США № 5238672 и его разделении США 5614164 Sumner и другие раскрыто перемешивание тяжелого изотропного пека при температуре от примерно 327°С до примерно 454°С в течение времени, достаточного для получения мезофазного пека с минимальным содержанием мезофазы примерно 60% об. В Примере представлена дистилляция коммерчески доступного изотропного пека А-240 в пленочном испарителе с получением тяжелого изотропного пека. Тяжелый пек превращали в мезофазу путем осторожного нагревания в дегазаторе до 404°С и перемешивания с барботирующим газообразным азотом в течение 4,5 часов.

Способ, описанный Chwastiak в патенте США № 4209500, предусматривающий отделение паром, требует относительно длительного времени для получения мезофазного прядомого пека из исходного пека. Кроме затрат времени на отделение паром возможен перенос высокомолекулярных материалов низкомолекулярными материалами во время отделения паром из-за пенообразования и подобных процессов. Летучие вещества в результате отделения паром могут потерять потенциально полезные компоненты, которые с трудом поддаются извлечению из-за присутствия сильно разбавляющих отделяющих паром газов и сильно растрескавшихся материалов, количество которых возрастает с увеличением времени пребывания при высоких температурах.

Способ, раскрытый Diefendorf и другими в патенте США № 4208267, включает экстракцию растворителем для удаления низкомолекулярного компонента, что довольно сложно осуществимо на практике.

В качестве углеродистых материалов (их также называют предшественниками волокон) для получения углеродных или высокопрочных графитовых волокон обычно используют полиакрилонитрил или мезофазный пек. Однако для получения мезофазного пека требуется длительный и дорогостоящий периодический процесс нагрева при повышенной температуре в течение нескольких часов, как показали Lewis и другие в патенте США № 3967729, Singer в патенте США № 4005183 и Schulz в патенте США № 4014725. Несоответствующий нагрев может увеличить вязкость мезофазного пека настолько, что он стать непригодным для прядения. Кроме того, полиакрилонитрил нередко является более дорогим сырьем, чем мезофазный пек.

В патенте США № 6833012 Rogers рассмотрены способы получения мезофазного пека.

Получение пека представляет собой термический процесс, включающий термическую полимеризацию. Продукт имеет более высокую молекулярную массу, чем сырье. Напротив, существуют другие способы термообработки, в которых тепло используют для крекинга или дегидратации сырья. В результате указанных процессов получают продукты с более низкой молекулярной массой в сравнении с сырьем. В процессах термического крекинга, таких как висбрекинг, например, процессе термического крекинга, который широко используют по лицензии компании Universal Oil Products, применяют высокую температуру для термического крекинга высокомолекулярных компонентов сырой нефти с целью получения дистиллятного продукта и снижения вязкости тяжелого мазута. Паровой крекинг нафты или другого легкого, как правило, парафинового, сырья для олефинов является важным способом получения этилена и других легких олефинов. Водяной пар и нафту смешивают и пропускают через нагреватель при сверхвысоких температурах, составляющих до 850°C, со скоростью, превышающей скорость звука, затем быстро охлаждают. Несмотря на то, что получение стирола является каталитическим, используют большое количество перегретого водяного пара для нагрева подаваемого в качестве сырья этилбензола до температуры, при которой он каталитически и эндотермически превращается в стирол.

Уровень техники получения мезофазного пека можно обобщить следующим образом. Существует множество способов, большинство из которых включают относительно длительные периодические процессы, обеспечивающие получение мезофазы. Некоторые способы являются непрерывными, в них осуществляют интенсивное механическое перемешивание после использования пленочного испарителя для удаления значительного количества дистиллята или перемешивание путем инжектирования инертного газа. Все указанные процессы трудно контролировать, кроме того, из-за высоких температур возможно образование кокса из предшественника мезофазного пека и пека, полученного в качестве продукта. Образованию мезофазы обычно способствует низкое давление для отделения более легких побочных продуктов или относительно легких материалов, которые могут присутствовать во время термической полимеризации. Для указанных процессов необходимо время пребывания от нескольких часов до нескольких дней для получения требуемого мезофазного продукта.

Далее рассмотрим нашу патентную деятельность за последнее время.

В нашем первом патенте США № 7220348 описан способ применения перегретого пара для эффективного отделения паром пека с целью получения пека с более высокой температурой размягчения при сверхкоротком времени пребывания, составляющем менее 1 секунды. О получении мезофазы в примерах не сообщалось. В нашем втором патенте США № 7341656 описано применение пара и окислителя для получения мезофазного пека.

В патенте США № 7220348, авторы Malone и другие, выданном Marathon Ashland Petroleum LLC, описан способ получения пека с высокой температурой размягчения. В примерах описан контакт пека А-240 с перегретым паром. Повышение температуры размягчения пека указывает на то, что произошло нечто похожее на отделение паром или удаление более легких компонентов путем дистилляции. Несмотря на использование термина «мезофаза», в том числе в примерах и таблицах, в которых приведены результаты испытаний, во всех примерах показано, что в использованных условиях в продукте была обнаружена «нулевая» мезофаза.

Патент США № 7341656, Malone и другие, выдан Marathon Ashland Petroleum Co LLC на непрерывный способ окисления и дистилляции тяжелых углеводородных материалов. Патент в первую очередь относится к усовершенствованию способа повторного рафинирования отработанного смазочного масла, однако в нем упомянуты другие виды сырья, такие как суспензия в нефтепродукте, битум или нефтяной пек. Согласно способу нагревают тяжелое сырье путем контакта с перегретым водяным паром и окисляющим газом. При горении сырье нагревается, что способствует разделению на фракции. Тяжелое сырье, пар и окислитель смешивают в насадке и выгружают в сосуд. Условия процесса включают «приведенную скорость не более чем примерно 5,5 фута в секунду (1,7 м/с), предпочтительно не более чем примерно 3 фута в секунду (0,9 м/с)». Скорости ограничены с целью ограничения захвата жидкости. В Примере 1, который является единственным примером в патенте, давление не указано, однако в патенте сообщается, что «паровую легкую дистиллятную смесь сначала охлаждали до температуры 225°F (107°C), при которой произошла конденсация большей части дистиллятного продукта». Водяной пар конденсировали и собирали в сборнике водяного конденсата. Судя по указанной температуре, а именно 225°F (107°C), давление было немного выше 1 атмосферы (примерно 0,1 МПа). Идеи указанного патента можно обобщить как использование отделения с водяным паром и окисления для нагрева и испарения легких компонентов из отработанного моторного масла. Другие потоки также могут быть подвергнуты нагреву.

При большом количестве способов получения мезофазного пека ни один из них не является полностью удовлетворительным. Несмотря на простоту реакции термической полимеризации, а также, как правило, в некоторой степени термическое деалкилирование, в прошлом возникали трудности при попытке обеспечения надежного процесса. Несложно получить мезофазный пек из любого исходного материала, содержащего ароматические вещества - любая установка замедленного коксования образует мезофазу и сразу превращает ее в низкокачественный кокс. Медленная обработка при температуре, которая составляет почти пороговое значение, необходимое для начала термической полимеризации, а также тщательный контроль температуры до некоторой степени разработаны в прошлом. Медленная обработка позволяет в некоторой степени контролировать процесс. В других способах применяли высокие температуры и интенсивную механическую обработку с использованием пленочных испарителей для улучшения теплообмена, ограничения времени пребывания при высокой температуре, а также предотвращения формирования неподвижных участков для сокращения образования кокса.

Авторы настоящего изобретения стремились разработать простой, при этом надежный способ, для которого не требуется сложное дорогостоящее механическое оборудование, а также отсутствует тенденция к загрязнению в результате образования кокса. Мы не хотели применять частичное сжигание для обеспечения высоких температур, необходимых для образования мезофазы, так как это усложняет конструкцию установки и может повлиять на качество продуктов и, несомненно, побочных продуктов, которые подвергают сжиганию.

Было проведено несколько лабораторных экспериментов, в некоторой степени связанных с нашими предыдущими патентами, в которых использовали водяной пар или водяной пар и окислитель для дистилляции пека. Были использованы длинный трубчатый реактор и относительно жесткие термические условия при давлении немного выше атмосферного для того, чтобы сохранить больше компонентов сырья в жидкой фазе. Было обнаружено, что в длинном трубчатом реакторе возможно получать значительные количества мезофазного пека даже при коротком времени пребывания порядка 0,1 секунды. Другие изобретатели превращали нефтяной пек с температурой размягчения примерно 240°F (116°C) в мезофазу, однако для этого требовалось время пребывания от нескольких часов до нескольких дней. С помощью интенсивного механического перемешивания после обработки в пленочном испарителе возможно сократить время пребывания до 1-2 часов. Таким образом, нам удалось получить мезофазный пек за меньший на порядок промежуток времени с помощью простого реактора с длинной трубкой или трубчатого реактора. Условия обработки были довольно строгими. Трудно точно определить, какой режим потока создан в трубе, возможно, образовалось развитое турбулентное дисперсно-кольцевое течение. Возможно, что часть или даже большая часть или весь поток в трубе представляет собой туман или дисперсно-кольцевой поток. Важным фактором является интенсивное перемешивание, причем интенсивность обеспечена за счет динамики жидкости, а не механических средств.

Обнаружение того, что значительное количество мезофазы может быть получено менее чем за одну секунду при достаточно высокой температуре и турбулентных условиях, стало отправной точкой предлагаемого нового подхода к получению мезофазного пека.

Исходный материал в соответствии с настоящим изобретением может быть таким же, как исходный материал в большинстве способах получения пека, например, представлять собой обычный нефтяной пек. Был использован известный продукт A240, который больше не производят в коммерческих целях. Такой подход, однако, отличается от других способов. Вместо того чтобы тратить много времени на получение мезофазы в реакторе периодического действия или более короткое время в пленочном испарителе, получают мезофазу за несколько секунд без какого-либо механического перемешивания. Вместо работы в вакууме предпочтительно работать при атмосферном давлении. В других способах используют вакуум для удаления легких материалов, а в предлагаемом процессе предпочтительно добавляют водяной пар. Большая часть требуемого тепла обеспечена за счет инжектирования перегретого водяного пара, однако для поддержания количества инжектируемого пара на низком уровне предпочтительно обеспечивать дополнительное тепло путем проведения реакции в нагретой длинной трубе. Указанную длинную трубу предпочтительно нагревают электрическим сопротивлением или индукционным нагревом или тем и другим, или путем погружения части длинной трубы в соляную ванну или подобные средства или расплавленным металлом путем либо размещения внутри либо расположением ниже по потоку в конвекционной части пламенного нагревателя. Целесообразен равномерный точный контроль температуры, однако потоки через трубу при такой высокой скорости и условиях внутри трубы являются настолько турбулентными, что при необходимости можно использовать восходящий или нисходящий или какой-либо другой температурный профиль.

Используя необычно высокие скорости в длинном трубчатом тепловом реакторе, удалось создать условия, способствующие быстрому образованию мезофазы. Кроме того, режим потока был настолько интенсивным, что можно было эксплуатировать длинный трубчатый реактор в течение длительного времени без образования кокса несмотря на высокие температуры.

Кроме новизны подхода к получению мезофазы полученный нами новый мезофазный пек может представлять собой новую композицию. Как отмечает д-р James Klett, два материала можно назвать мезофазным пеком, однако они имеют существенно различающиеся молекулярные структуры и различные свойства. Мезофазный пек, полученный из нафталина, Mitsubishi AR, имеет температуру размягчения 273°C и более низкий выход углерода 78% по сравнению с мезофазным пеком, полученным в запатентованном процессе Conoco из нефтяного пека, температура плавления которого составляет 355°C, а выход углерода 87%.

(www-physics.lbl.gov/~gilg/ATLASUpgradeRandD/HighKFoam/Graphite_Foams.pdf)

В результате анализа мезофазного пека, полученного в соответствии с настоящим изобретением, было определено, что температура размягчения (ASTM D3104) составляет 323°С, содержание мезофазы (ASTM D4616) 82% об., содержание нерастворимых в хинолине веществ (QI) (ASTM D2318) 34,7% и коксовое число (ASTM D2416) 90%. С помощью настоящего изобретения в различных условиях могут быть получены мезофазные пеки, обладающие различными свойствами. Примечательно, что мезофазный пек с содержанием мезофазы 82% и коксовым числом 90% должен иметь QI менее 35%. Обычно QI для указанного пека составляет 55% или выше. Как правило, низкий QI для данного содержания мезофазы считается весьма предпочтительным.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает способ получения мезофазного пека из ароматического жидкого сырья, включающий загрузку ароматического жидкого сырья и источника пара в реактор, работающий в условиях термической полимеризации, поддержание условий термической полимеризации в указанном реакторе, включающих турбулентный поток и температуру, достаточную для того, чтобы вызвать термическую полимеризацию указанного сырья до мезофазного пека, и достаточно высокую для получения кокса, и выгрузку потока продукта, содержащего мезофазный пек, из указанного реактора после времени пребывания менее одной минуты, достаточно длительного для превращения большей части по массе указанного сырья в мезофазный пек и достаточно короткого для предотвращения или уменьшения образования кокса, причем мезофазного пека получают по меньшей мере на порядок больше, чем кокса.

В другом варианте реализации настоящее изобретение обеспечивает способ получения мезофазного пека, включающий смешивание в длинном трубчатом реакторе жидкого углеводородного сырья, содержащего изотропный пек, с водяным паром для получения смеси жидкого пека и водяного пара в условиях термической полимеризации, достаточных для термической полимеризации указанного изотропного пека до анизотропного пека, мезофазного пека; термическую полимеризацию указанного изотропного пека в указанном длинном трубчатом реакторе в указанных условиях термической полимеризации, включающих турбулентный поток, для получения смеси жидкого мезофазного пека и пара, содержащей указанный пар и более легкие углеводородные побочные продукты, полученные в ходе указанной термической полимеризации; и выгрузку указанной смеси жидкого мезофазного пека, водяного пара и более легких углеводородов из выпускного отверстия указанного длинного трубчатого реактора и отделение и извлечение мезофазного пека в качестве продукта указанного процесса.

В другом варианте реализации настоящее изобретение обеспечивает композицию мезофазного пека с содержанием по меньшей мере 80% масс. мезофазы, которая имеет коксовое число по меньшей мере 90% масс. и содержание QI менее 35% масс.

Еще в одном варианте реализации настоящее изобретение обеспечивает непрерывный способ превращения изотропного пека в мезофазный пек путем загрузки изотропного пека, - имеющего диапазон кипения, при этом по меньшей мере большая часть указанного сырья представляет собой не поддающуюся дистилляции остаточную жидкость, - во входное отверстие трубчатого реактора, имеющего стенки и работающего в условиях термической полимеризации, включающих давление и температуру, а также в течение времени, достаточно длительного для термической полимеризации по меньшей мере части указанного сырьевого изотропного пека до мезофазного пека и для термического крекинга и деалкилирования по меньшей мере части указанного сырьевого изотропного пека в испаряемые углеводороды с температурой кипения ниже температуры кипения указанного сырьевого изотропного пека и кокса в качестве нежелательного побочного продукта, который осаждается в указанном трубчатом реакторе, причем усовершенствование включает добавление воды или водяного пара в указанный трубчатый реактор при массовом соотношении воды или водяного пара в сырьевой изотропный пек от 1:10 до 10:1, поддержание указанного давления достаточно низким и указанной температуры достаточно высокой в указанном трубчатом реакторе для поддержания по меньшей мере большей части по объему материала в указанном трубчатом реакторе в паровой фазе, поддержание времени пребывания и температуры в указанном трубчатом реакторе, достаточных для превращения по меньшей мере большей части по массе указанного сырьевого изотропного пека в мезофазный пек и испаряемые материалы, имеющие диапазон кипения ниже, чем у указанного сырьевого изотропного пека, при этом скорость подачи указанного сырьевого изотропного пека, указанное добавление воды или водяного пара и скорость в указанном трубчатом реакторе достаточны для уменьшения осаждения кокса внутри стенок указанного трубчатого реактора до менее чем 0,001 дюйм/час (2,5Е-5 м/час).

Еще в одном варианте реализации настоящее изобретение обеспечивает способ получения мезофазного пека из ароматического жидкого сырья, включающий загрузку указанного ароматического жидкого сырья и источника пара в реактор, работающий в условиях термической полимеризации, поддержание условий термической полимеризации в указанном реакторе, включая турбулентный поток и температуру, достаточную для того, чтобы инициировать термическую полимеризацию указанного сырья до мезофазного пека, и достаточно высокую для получения кокса, выгрузку потока продукта, содержащего мезофазный пек, из указанного реактора после времени пребывания менее одной минуты и достаточно продолжительного для превращения по меньшей мере одной трети по массе указанного сырья в мезофазный пек и достаточно короткого для уменьшения образования кокса, при этом образование мезофазного пека по меньшей мере на порядок превышает образование кокса.

Еще в одном варианте реализации настоящее изобретение обеспечивает непрерывный способ превращения изотропного пека в мезофазный пек путем загрузки сырьевого изотропного пека, - имеющего диапазон кипения, при этом по меньшей мере большая часть указанного сырья представляет собой не поддающуюся дистилляции остаточную жидкость, - во впускное отверстие трубчатого реактора, имеющего стенки труб и работающего в условиях термической полимеризации, включая давление и температуру, в течение времени, достаточно длительного для термической полимеризации по меньшей мере части указанного сырьевого изотропного пека до мезофазного пека и термического крекинга и деалкилирования по меньшей мере части указанного сырьевого изотропного пека в испаряемые углеводороды с температурой кипения ниже температуры кипения указанного сырьевого изотропного пека и кокса в качестве нежелательного побочного продукта, который осаждается в указанном трубчатом реакторе, причем усовершенствование включает добавление воды или водяного пара в указанный трубчатый реактор при массовом соотношении воды или водяного пара к сырьевому изотропному пеку от 0,5:1 до 5:1, поддержание указанного давления достаточно низким и указанной температуры достаточно высокой в указанном трубчатом реакторе для того, чтобы поддерживать по меньшей мере большую часть по объему материала в указанном трубчатом реакторе в паровой фазе, поддержание времени пребывания менее 10 секунд и температуры в указанном трубчатом реакторе, достаточной для превращения по меньшей мере одной трети по массе указанного сырьевого изотропного пека в мезофазный пек и испаряемые материалы, имеющие диапазон кипения ниже, чем у указанного сырьевого изотропного пека, при этом скорость подачи указанного изотропного пека, указанное добавление воды или водяного пара, а также скорость в указанном трубчатом реакторе являются достаточными для уменьшения осаждения кокса в пределах стенок трубчатого реактора до менее чем 0,001 дюйм/час (2,5Е-5 м/ч).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

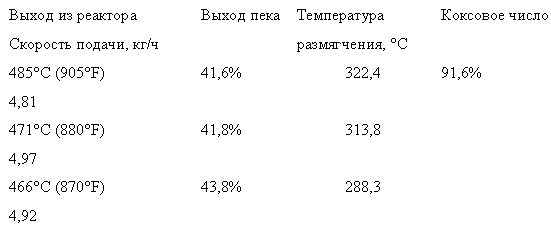

ФИГ. 1 представляет собой упрощенную технологическую схему способа получения мезофазного пека.

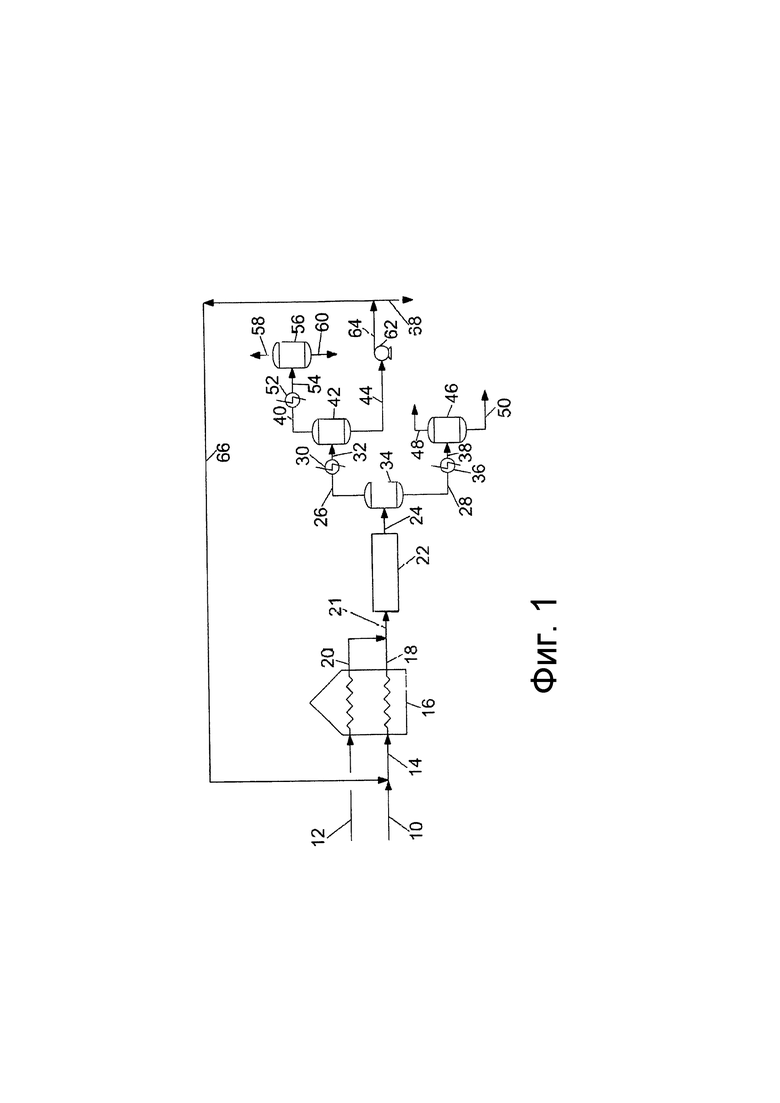

ФИГ. 2 представляет собой упрощенную схему технологического процесса, иллюстрирующую способ обеспечения точного, равномерного регулирования температуры рабочей жидкости.

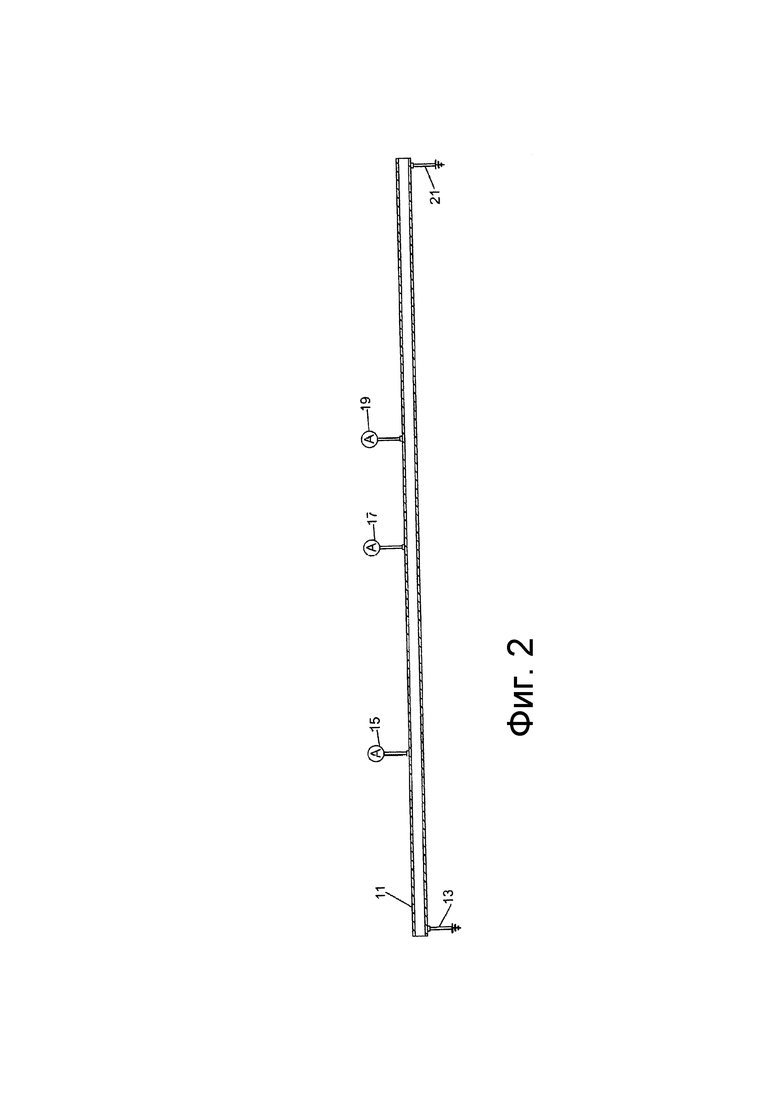

На ФИГ. 3 представлен предпочтительный циклонный сепаратор для извлечения мезофазного пека в качестве продукта.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как показано на ФИГ. 1, свежее сырье 10 смешивают с рециркулирующим дистиллятом 66 с получением одного потока 14, поступающего в пламенный нагреватель 16. Поток 12 перегревают отдельно в пламенном нагревателе 16. Перегретый пар 20 и нагретое сырье соединяют для введения 21 в прецизионный нагреватель 22. Типичная скорость в прецизионном нагревателе 22 составляет от 15 до 600 м/с (от 50 до 2000 фут/с). Выпуск из прецизионного нагревателя 24 поступает в устройства для разделения пара и жидкости. Устройство может представлять собой пустой сосуд, сосуд с внутренними компонентами, сепаратор для разделения жидкости и пара или какие-либо другие средства для разделения жидкости и пара. Пар 26 из разделителя 34 поступает в теплообменник 30, который охлаждает поток до температуры выше температуры насыщения воды для заданного рабочего давления. Выпуск 32 из теплообменника 30 поступает во второй разделитель жидкости и пара 42. Поток пара 40 из разделителя 42 поступает во второй теплообменник 52, где конденсируется почти весь пар и небольшое количество легких углеводородов. Поток 54 из выходного отверстия второго теплообменника 52 поступает в третий разделительный резервуар 56. Легкие газы 58 выходят из верхней части разделителя 56. Воду и легкие углеводородные жидкости отводят по трубопроводу 60, однако их можно отводить отдельно с помощью не показанных средств из разделителя 56. Поток жидкости 44 из второго разделителя 42 представляет собой поток высокоароматического тяжелого дистиллята. Он поступает в насос 62 и отводится по трубопроводу 64, где может стать рециркулирующим потоком 66 или может быть отведен в виде потока продукта 68 для других целей.

Остаток, отводимый по трубопроводу 28 из первого сепаратора пара и жидкости 34, может быть охлажден теплообменником 36. Выходящий поток 38 из теплообменника 36 может поступать в сосуд 46 для дальнейшей обработки. Поток продукта 50 из указанного сосуда 46 представляет собой мезофазный пек. В сосуде 46 возможно образование небольшого количества пара 48. Указанный поток может быть включен в систему топливного газа или сожжен в факеле.

На ФИГ. 2 показан конкретный прецизионный температурный нагреватель и/или реактор, предназначенный для очень точного и равномерного регулирования температуры жидкости, которая нагревается и/или участвует в реакции. Стандартная труба или трубка 11, имеющая соответствующий состав (для данных условий аустенитная нержавеющая сталь), толщину, внутренний диаметр и длину, представляет собой трубу для потока, нагретого или прореагировавшего, как показано на ФИГ. 1. Источники тока 15, 17 и 19 подают или отводят ток к стенкам или от стенок трубы 11. Электрические заземления 13 и 21 гарантируют, что значительный электрический ток не протекает в другие части процесса. Электрический ток, проходящий вдоль стенки трубопровода, создает тепло, пропорциональное сопротивлению стенки трубопровода. Никакие другие электрические эффекты, такие как индуктивная связь, не предполагаются. В одном из вариантов реализации устройства используют постоянный, а не переменный ток. Переменный ток обеспечивает почти такие же возможности нагрева сопротивлением, как и постоянный ток, однако он может наводить нежелательные токи в оборудовании, таком как инструменты и другие электропроводящие материалы. Постоянный ток минимизирует указанный эффект.

Поскольку электрический ток может протекать в стенки или из стенок 11 трубопровода через источники тока 15, 17 и 19, специалистам в данной области техники должно быть очевидно, что участок между источником 15 тока и заземлением 13 может представлять собой прецизионный нагреватель. Аналогичным образом участок между источником тока 15 и источником тока 17 можно регулировать с получением определенной температуры. Участок между источником тока 17 и источником тока 19 можно регулировать с получением второй заданной температуры. Участок между источником тока 19 и заземлением 21 можно регулировать с получением третьей заданной температуры.

В одном из вариантов реализации устройства используют змеевик 11. Витки в достаточной степени разделены и электрически изолированы, чтобы не возникало короткого замыкания между витками или непреднамеренного электрического заземления. Спиральная конструкция позволяет создать компактную реакторную систему для большой длины трубопровода 11, в частности, для трубопровода 11 с наружным диаметром менее 25 мм.

В другом варианте реализации устройства используют прямые участки трубопровода 11 с изгибами на 180°. Плоскость, проходящая через прямые участки трубопровода, может быть вертикальной, горизонтальной или занимать промежуточное положение. Указанная конструкция позволяет создать компактную реакторную систему для большой длины трубопровода 11, в частности, для трубопровода 11 с наружным диаметром более 50 мм.

В процессе, представленном на ФИГ. 1, возможно использование прецизионных средств нагрева и средств контроля температуры в реакторе, отличных от описанных выше. Например, вместо нагревателей и реакторов с регулируемой температурой, описанных выше, можно использовать скин-эффект, как описано в патентах США №№ 3665154 и 3975617.

На ФИГ. 3 показано, что паровую фазу смеси капель жидкого мезофазного пека, уносимую паром, загружают в циклонный сепаратор 200 через впускное отверстие 210. Смесь пара и захваченной жидкости циркулирует вокруг выпускной трубы 220 с паром из сепаратора. Жидкость имеет тенденцию отбрасываться на стенки сепаратора. Жидкость собирается на внутренних стенках 230 сепаратора, отводится вниз по воронкообразной нижней части сепаратора и выпускается через выпускное отверстие для жидкости 240. Пар отводится через выпускную трубу 220. Юбка 225 прикреплена к нижней части выпускной трубы 220. Функция юбки 225 состоит в том, чтобы смещать собранные в радиальном направлении капли жидкого пека, которые в противном случае могут накапливаться вблизи основания выпускной трубы 225. Указанные капли жидкости в случае выпуска вблизи впускного отверстия 227 выпускной трубы 220 могут быть захвачены значительным количеством пара, поступающего во впускное отверстие. Важно практически полностью отделять захваченные капли мезофазного пека от пара, поскольку мезофаза имеет такую высокую температуру размягчения, что может легко конденсироваться в твердое состояние и засорять технологическое оборудование ниже по потоку. С учетом высоких температур процесса, которые, как правило, составляют от 900°F до 1000°F (от 482°C до 538°C), любые капли жидкости могут превратиться в кокс всего за несколько минут, поэтому важно свести к минимуму, а предпочтительно устранить любое длительное время пребывания в выпускном отверстии из паровой трубы или рядом с ним.

Далее рассмотрены физические свойства и некоторые методы испытаний для различных потоков сырья и продуктов.

Сырье: предпочтительно в качестве исходного материала используют изотропный пек с температурой размягчения выше 50°С, предпочтительно выше 100°С, наиболее предпочтительно выше 110°С. Предпочтительно использовать нефтяной пек, такой как M-50, который с недавнего времени производит Marathon Oil Company, A-240, который ранее производила Ashland Petroleum Company, или нефтяной пек, у которого температура размягчения (ASTM D3104) составляет 100-150°C, коксовое число по меньшей мере 45% (ASTM D2416), зольность менее 0,1% масс. (ASTM D2415), QI менее 0,5% (ASTM D2318) и температура вспышки выше 240°C (ASTM D92). Можно использовать другие исходные материалы, если исходные материалы не содержат или модифицированы для удаления чрезмерного количества легких фракций.

Требуемый продукт предпочтительно представляет собой мезофазный пек с высокой температурой размягчения, в котором содержание нерастворимых веществ в н-гептане (ASTM D3279-78) составляет от примерно 85% масс. до примерно 100% масс. и который имеет свойства, указанные далее в Таблице I. Указанные свойства позволят использовать мезофазный пек во многих коммерческих вариантах применения.

Таблица I Свойства пека с высоким содержанием мезофазы

(1) Температура стеклования

(2) Определено пикнометром Бекмана, г/см3 при 25°C

Температуру размягчения, то есть температуру размягчения по Меттлеру, измеряют методами, хорошо известными специалистам в данной области техники, предпочтительно ASTM D3104, модифицированным для использования чашек из нержавеющей стали, на аппарате Меттлера с высокотемпературной печью с учетом высоких температур размягчения пеков. Пробоотборную камеру продувают азотом для предотвращения окисления. Коксовое число, в % масс., определяется по стандарту ASTM D2416 и в значительной степени представляет остаточный углерод после полного завершения обработки.

Содержание мезофазы определяли методом ASTM D-4616 с использованием микроскопа с поляризованным светом с вращающимся предметным столиком и средств для количественного определения относительного содержания оптически активных мезофазных областей и оптически неактивных немезофазных областей. Изотропный пек, который можно использовать в качестве исходного сырья для получения мезофазы, как правило, имеет свойства, указанные в Таблице II.

Таблица II Свойства изотропного пека

Плотность гелия. sup. (1), г/см3 1,25-1,32

Сера (% масс.) 0,1-4

(1) Определено пикнометром Бекмана, г/см3 при 25°C

Материал ароматического тяжелого изотропного пека, также называемый «пеком-предшественником мезофазы», может быть получен или из неокисленной высокоароматической высококипящей фракции, полученной в результате перегонки сырой нефти, или предпочтительно из пиролизованного тяжелого ароматического шлама от каталитического крекинга нефтяных дистиллятов. Крекинг-остаток этилена (ECB) аналогичен суспензии в нефтепродуктах и также может быть использован для получения пека. Пек, полученный из указанных насыщенных ароматическими веществами потоков, иногда называют «каталитическим пеком».

Материал тяжелого изотропного пека может быть дополнительно охарактеризован как ароматический тяжелый изотропный термический нефтяной пек.

Пеки, которые можно использовать в качестве исходного материала для получения мезофазного пека, предпочтительно характеризуются сочетанием параметров, представленных в Таблице III.

Таблица III Характеристики каталитического или изотропного пека

Допустимые Предпочтительные

Как правило, изотропные пеки, используемые в способах в соответствии с настоящим изобретением, получают из тяжелой суспензии в нефтепродукте, полученной при каталитическом крекинге нефтяных фракций или из крекинг-остатков этилена. Указанные пеки остаются жесткими при температурах, почти составляющих их температуры плавления.

Несмотря на то что «свежее сырье» для способа получения мезофазного пека предпочтительно представляет собой материал, имеющий свойства, представленные в Таблицах II и III, допустима подача сырья, содержащего относительно большие количества примесей или не соответствующего спецификации. Возможно присутствие значительных количеств легких фракций, имеющих температуру кипения от диапазона температур кипения нафты до диапазона температур кипения газойля или дизельного топлива, и они хорошо подходят для способа в соответствии с настоящим изобретением. Указанные фракции могут быть добавлены к исходному пеку в качестве растворителя или разбавителя, чтобы облегчить обработку относительно тяжелого исходного пека, такого как A240 и подобных.

УСЛОВИЯ ПРОЦЕССА

Сырье, предварительно нагретое до 315°С - 482°С (от 600°F до 900°F), предпочтительно смешивают с перегретым водяным паром при температуре от 315°С до 600°С (600°F - 1112°F) на входе трубы, нагретой до определенной температуры. Давление на входе может составлять от 0,310 МПа до 1,482 МПа (от 45 до 215 psig) или выше. Соотношение пара к сырью составляет от 0,01 до 5 кг/кг, предпочтительно от 0,10 до 4,0 кг/кг, причем при соотношении от 0,2 до 1 кг/кг обеспечены хорошие результаты. Время пребывания в трубчатом реакторе может составлять от 1 минуты до 0,00001 с, при этом время пребывания менее 10 с, предпочтительно менее 2 с, более предпочтительно менее 1 с, до 0,1 с или менее является наиболее предпочтительным. Трубчатый реактор работает при температурах от 480°С до 595°С (от 900°F до 1100°F), причем предпочтительной является температура от 510°С до 538°С (от 950°F до 1000°F). Давление на выходе должно быть значительно меньше давления на входе в реактор, чтобы по меньшей мере 90% масс. неконвертированных или частично конвертированных сырьевых материалов мгновенно испарялось в виде паровой фазы при выгрузке из указанного реактора из жидкой остаточной фазы продукта в виде мезофазного пека. Давление на выходе, или давление в испарительном барабане, может значительно варьироваться, однако предпочтительно работать при 0,0069 МПа - 0,172 МПа (1 - 25 psia), 0,108 МПа (15,7 psia).

Пар отделяют от остатка с помощью любого подходящего устройства для разделения жидкости и пара, такого как сосуд или предпочтительно циклонный сепаратор для разделения жидкости и пара. Конденсацию пара, образовавшегося при мгновенном испарении, предпочтительно проводят при более высокой температуре, чем температура насыщения пара, чтобы избежать конденсации воды в теплообменнике. Конденсированный пар можно рециркулировать для смешивания с сырьем, использовать для получения изотропного пека или продавать в качестве специализированных химических продуктов с высоким содержанием ароматических углеводородов. Температура от 104°С до 110°С хорошо подходит для конденсации пара, образовавшегося при мгновенном испарении. Водяной пар и легкие углеводороды могут конденсироваться ниже по течению в отдельном теплообменнике. Легкие углеводороды извлекают декантацией из конденсированной воды. Конденсированная вода может быть возвращена в цикл для получения перегретого водяного пара.

Остаточный продукт, который представляет собой мезофазный продукт, собирается, например, в основании испарительного сосуда. Уровень остатка продукта контролируют при хранении. Выход остатка продукта составляет от 35 до 55% масс. в расчете на массу сырья. Жидкий остаточный продукт, составляющий по меньшей мере 40% масс. указанного сырья, при этом указанный остаточный продукта содержит от 70 до 90% или более мезофазного пека (ASTM D4616), температура размягчения составляет от 300°С до 350°C (ASTM D3104), коксовое число от 80 до 95% или выше (ASTM D2416).

Несмотря на то, что использование циклонного сепаратора, представленного на ФИГ.3, является предпочтительным, оно не является существенным, и можно использовать другие традиционные средства для отделения мезофазного жидкого пека от паров, выходящих из длинного трубчатого реактора. Например, можно добавить или вернуть в цикл большой поток для быстрого охлаждения всего вытекающего потока и предотвращения термического крекинга или коксования. Для получения мезофазного продукта с требуемыми свойствами может потребоваться дальнейшее фракционирование, мгновенное испарение, экстракция или отгонка мезофазного продукта, однако в предшествующем уровне техники приведено множество примеров способов удаления некоторых количеств нежелательных компонентов из потоков мезофазного пека. Использование циклонного сепаратора, представленного на чертежах, является предпочтительным, поскольку мезофазный продукт содержит «легкие фракции», которые эффективно удаляются при температурах, значительно превышающих температуры, которые могут быть обеспечены в любом традиционном фракционирующем устройстве. Использование циклона позволяет извлекать мезофазу в горячем и относительно чистом виде, как правило, настолько чистом, что для многих вариантов применений дополнительная обработка не требуется.

ПРИМЕРЫ

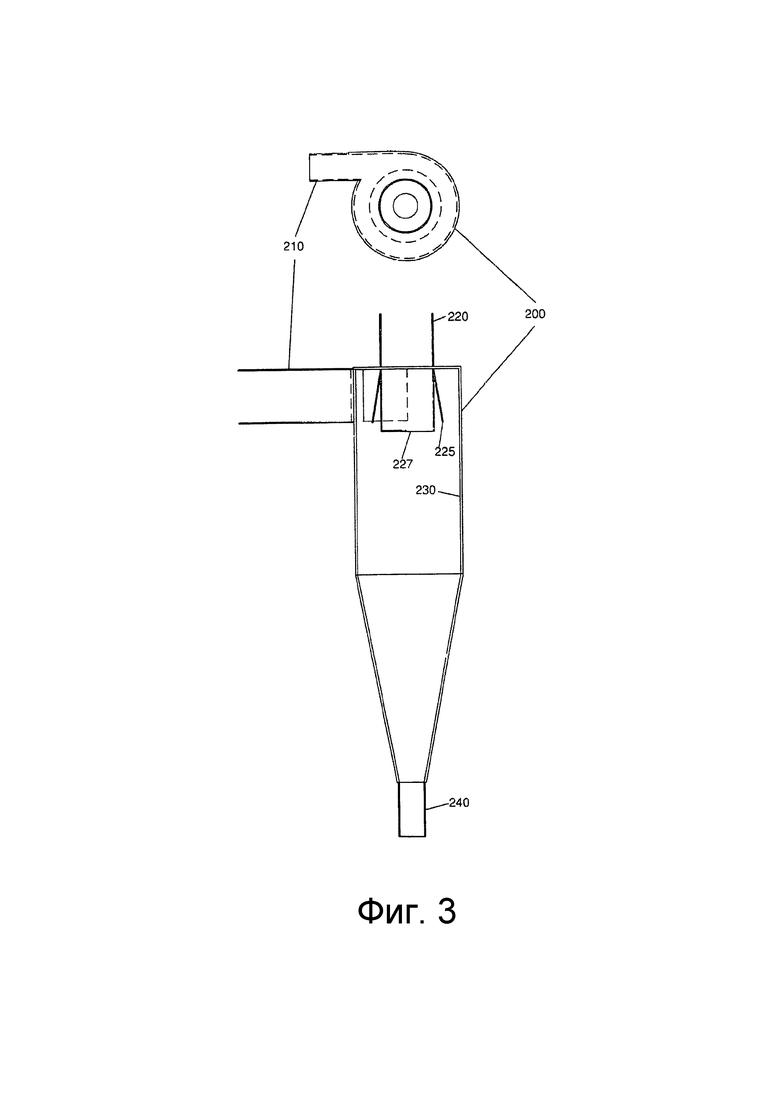

Использовали трубку с наружным диаметром (OD) 9,52 мм (3/8 дюйма), длиной 5,24 м (50 футов) и толщиной стенки 0,711 мм (0,028 дюйма), изготовленную из нержавеющей стали (SS) марки 316 L, нагретую сварочный аппаратом Miller 300 CP для пропускания тока через трубку реактора для наших экспериментальных исследований. Результаты, представленные в следующей таблице, получили за один непрерывный 30-часовой рабочий период. Остаток и верхний слой сливали каждые 2 часа. Определяли температуру размягчения и один раз коксовое число образцов указанных стоков.

Скорость подачи перегретого водяного пара была приблизительно равна скорости подачи пека во всех испытаниях. Устройство остановили в хорошем рабочем состоянии после обработки 146,9 кг пека М-50 в качестве сырья. Это означает, что средняя толщина кокса, осажденного на внутренней стенке трубы, составляла менее 0,0254 мм (0,001 дюйма), иначе падение давления в трубе являлось бы неприемлемым. Затем получили 45,4 кг (100 фунтов) пека с высоким содержанием мезофазы, который измельчили в порошок и смешали для получения однородного образца. Температура размягчения составляла 323°С, коксовое число 91%, содержание мезофазы 83%.

Как правило, нет необходимости или часто даже нежелательно получать нефтяной мезофазный пек с содержанием мезофазы более 80%. В некоторых случаях незначительное количество изотропного пека, смешанного с мезофазным пеком, целесообразно использовать в качестве смазки при экструзии или прядении, и он почти полностью превращается в мезофазу на стадии карбонизации.

ОБСУЖДЕНИЕ

Несмотря на то, что все эксперименты проводили с перегретым водяным паром, нет необходимости использовать перегретый водяной пар или даже добавлять водяной пар.

Использование водяного пара является эффективным способом подачи дополнительного тепла в систему, и мы полагали, что пар эффективен для уменьшения коксования в нашем длинном трубчатом реакторе. Добавление водяного пара обеспечивает более высокие скорости в трубах, пар может реагировать с углеродистыми отложениями при высоких температурах эксплуатации. Пар может также вступать в реакцию с промежуточными соединениями, которые образуются в ходе реакции. Пар может вообще не вступать в реакцию, однако некоторым образом замедлять образование кокса. Добавление пара предпочтительно можно обеспечить путем добавления перегретого пара или добавления насыщенного пара или воды. Можно добавить даже измельченный лед, так как и лед, и вода быстро образуют пар при высоких температурах, используемых в реакторе в соответствии с изобретением. Важными являются турбулентный поток и короткое время пребывания, менее 1-5 минут, предпочтительно менее 1 минуты, более предпочтительно менее 10 секунд, 1 секунда или даже 0,1 секунды.

Как правило, невозможно обеспечить турбулентный поток и высокие скорости в трубчатом реакторе просто при загрузке пека, такого как A240. Молекулярная масса сырья является слишком высокой, и отсутствует или не образуется достаточное количество пара для обеспечения объемов газа, необходимых для быстрого перемещения вещества через реактор. Требуемые объемы и скорость газа можно обеспечить при использовании загрязненного или разбавленного растворителем сырья, однако для контроля качества и простоты эксплуатации предпочтительно начинать процесс с относительно чистого пека, который имеет температуру размягчения 200 °F - 300°F (93°C - 149°C) и не содержит или содержит незначительное количество мезофазы.

Для ускорения перемешивания и создания турбулентного потока могут быть использованы другие материалы помимо водяного пара. Как обсуждалось выше, водяной пар является предпочтительным благодаря низкой стоимости, с ним легко работать, он может препятствовать образованию углерода и может быть удален из различных потоков пара путем достаточного охлаждения для конденсации воды из указанных потоков пара. Возможно добавление других инертных газов. Это обеспечит требуемые высокие скорости и турбулентные условия, однако может не препятствовать отложению кокса на стенках трубы.

Возможно применение водорода. Водород может подавлять образование кокса и даже препятствовать его образованию или, возможно, быстро насыщать олефины и диены по мере их образования. Для того, чтобы применение водорода было эффективным, требуется работа при относительно высоком давлении. Экономические затраты на установку значительно возрастают, если, например, предусмотрена работа с водородом под высоким давлением. Для некоторых вариантов применений, где требуется получение мезофазного пека очень высокой степени чистоты, предпочтительна работа при парциальном давлении водорода от 1 до 1000 атмосфер (0,1 МПа - 101 МПа). В случае использования водорода при низком давлении, он будет относительно инертным, однако будет способствовать перемещению сырья через реактор. Можно использовать другие газы, такие как поток отходящего газа, гелий, азот и подобные газы. Предпочтительно не использовать кислород или кислородсодержащий газ. Окислители могут частично обеспечивать необходимое тепло, однако будут сжигать часть продукта. Поскольку мезофазный продукт имеет высокую стоимость, а в большинстве регионов стоимость побочных продуктов является относительно низкой, в некоторых случаях может быть оправдано использование окислительного газа в сочетании с высокими температурами и коротким временем пребывания.

Способ в соответствии с настоящим изобретением обеспечивает получение мезофазного пека путем превращения в одном трубчатом реакторе исходного пека в поток, содержащий преимущественно мезофазный продукт и небольшое количество неконвертированного или частично конвертированного сырья. Наиболее предпочтительно температуры в трубчатом реакторе являются достаточно высокими, а давления в сепараторе очистки достаточно низкими, чтобы получать поток мезофазного пека в качестве прямого остаточного продукта процесса с неконвертированными или частично конвертированными материалами, удаленными в виде паровой фазы.

Продукты нового способа получения пека считаются уникальными. Они включают композицию мезофазного пека, содержащую по меньшей мере 80% масс. мезофазы и имеющие коксовое число не менее 90% масс. и содержащую менее 35% масс. нерастворимых в хинолине веществ. Содержание диена в указанном пеке составляет менее 50% по сравнению с мезофазными пеками предшествующего уровня техники. Следует отметить, что мезофазный пек имеет очень незначительное содержание диена, и это обычно не считается важным свойством мезофазного пека как продукта, однако пониженное содержание диена является характерным для мезофазного продукта.

Побочные продукты процесса получения мезофазного пека также уникальны тем, что имеют низкое содержание олефинов и низкое содержание диена. Олефины и диены являются показателями термического крекинга сырья. Побочные продукты способа в соответствии с настоящим изобретением в форме жидкости и пара имеют содержание олефинов и содержание диена менее 50%, предпочтительно менее 10%, по сравнению с побочными продуктами процессов получения мезофазного пека предшествующего уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА ПУТЕМ ГИДРОГЕНИЗАЦИИ ВЫСОКОТЕМПЕРАТУРНОЙ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2012 |

|

RU2598452C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ИЗ МЕЗОФАЗНОЙ СМОЛЫ, ПРОДУКТЫ ИЗ СОЛЬВАТИРОВАННОЙ МЕЗОФАЗНОЙ СМОЛЫ, СОЛЬВАТИРОВАННАЯ МЕЗОФАЗНАЯ СМОЛА | 1993 |

|

RU2104293C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА | 2019 |

|

RU2709446C1 |

| Способ получения мезофазного пека | 1987 |

|

SU1676455A3 |

| Способ получения мезофазного пека для углеродных изделий | 1975 |

|

SU999980A3 |

| ПРОЦЕСС И СИСТЕМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ПЕКА | 2020 |

|

RU2837197C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПОЛУКОКСА | 2012 |

|

RU2487919C1 |

| Способ регулирования процесса получения мезофазного пека | 1980 |

|

SU899461A1 |

| КОКС, АРМИРОВАННЫЙ УГЛЕРОДНЫМ ВОЛОКНОМ, ПОЛУЧЕННЫЙ НА УСТАНОВКЕ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2004 |

|

RU2343133C2 |

Изобретение относится к способу получения мезофазного пека. Сырье с высоким содержанием ароматических веществ, предпочтительно нефтяной пек, имеющий температуру размягчения выше 100°C, предварительно нагревают до температуры выше температуры размягчения и смешивают с паром, предпочтительно водяным паром, в длинном трубчатом реакторе в условиях интенсивного перемешивания, предпочтительно развитого турбулентного потока, такого как дисперсно-кольцевой поток, со временем пребывания по меньшей мере на порядок меньше, чем в способах в соответствии с предшествующим уровнем техники, предпочтительно менее 10 секунд. Предпочтительно реактор нагревают с помощью электрического сопротивления или индукционного нагрева или путем погружения в нагретую жидкость или пламенный нагреватель. Получают мезофазный пек с высоким коксовым числом и неожиданно низким содержанием нерастворимых в хинолине веществ. Содержание олефина и диена в побочных продуктах термической полимеризации и термического деалкилирования составляет менее чем 50% по сравнению с аналогичными побочными продуктами в процессах предшествующего уровня техники. 2 н. и 13 з.п. ф-лы, 3 табл., 3 ил.

1. Способ получения мезофазного пека из ароматического жидкого сырья, включающий:

а) загрузку указанного ароматического жидкого сырья и источника пара в реактор, работающий в условиях термической полимеризации,

b) поддержание условий термической полимеризации в указанном реакторе, включая турбулентный поток и температуру, достаточную для того, чтобы инициировать термическую полимеризацию указанного сырья до мезофазного пека и достаточно высокую для получения кокса,

c) выгрузку потока продукта, содержащего мезофазный пек, из указанного реактора по истечении времени пребывания менее одной минуты и достаточно продолжительного для превращения по меньшей мере одной трети по массе указанного сырья в мезофазный пек, а также достаточно короткого для уменьшения образования кокса,

причем мезофазного пека получают по меньшей мере на порядок больше, чем кокса.

2. Способ по п. 1, согласно которому по меньшей мере большую часть по массе указанного ароматического жидкого сырья превращают в мезофазный пек.

3. Способ по п. 1, согласно которому указанный пар представляет собой водяной пар.

4. Способ по п. 1, согласно которому указанный реактор представляет собой трубчатый реактор, по меньшей мере часть длины которого нагревают с помощью электрического сопротивления, электрического индукционного нагрева или того и другого для поддержания условий термической полимеризации.

5. Способ по п. 1, согласно которому указанный реактор представляет собой трубчатый реактор, по меньшей мере часть длины которого нагревают путем теплообмена в ванне с солью или расплавленным металлом путем либо размещения внутри либо расположением ниже по потоку в конвекционной части пламенного нагревателя.

6. Способ по п. 1, согласно которому указанный реактор представляет собой трубчатый реактор, имеющий входное и выходное отверстия, в котором обеспечены условия термической полимеризации, включающие давление на указанной входной части указанного трубчатого реактора от 45 до 215 psia (примерно от 0,310 до 1,482 МПа) и давление на выходе от 1 до 20 psia (примерно от 0,007 до 0,138 МПа).

7. Способ по п. 1, согласно которому указанные условия термической полимеризации включают достаточно высокую температуру и достаточно низкое давление на выходе для того, чтобы по меньшей мере 90% масс. неконвертированных или частично конвертированных сырьевых материалов мгновенно испарялось в виде паровой фазы при выгрузке из указанного реактора из жидкой остаточной фазы продукта в виде мезофазного пека.

8. Способ по п. 1, согласно которому по меньшей мере в части указанного реактора поддерживают развитое турбулентное дисперсно-кольцевое течение, и указанные условия термической полимеризации включают приведенную скорость пара в указанном трубчатом реакторе от 50 до 2000 фут/с (от 15 до 600 м/с).

9. Способ по п. 1, согласно которому указанное время пребывания составляет менее 10 секунд.

10. Способ по п. 1, согласно которому указанное время пребывания составляет менее 1 секунды.

11. Способ по п. 3, согласно которому указанный водяной пар добавляют в реактор в количестве, равном от 5 до 500% масс. указанного ароматического жидкого сырья.

12. Способ по п. 1, согласно которому содержание мезофазы в полученном в качестве продукта мезофазном пеке составляет по меньшей мере 80% масс.

13. Способ непрерывного превращения изотропного пека в мезофазный пек путем загрузки сырьевого изотропного пека, имеющего диапазон кипения, при этом по меньшей мере большая часть указанного сырья представляет собой не поддающуюся дистилляции остаточную жидкость, во входное отверстие трубчатого реактора, имеющего стенки трубы и работающего в условиях термической полимеризации, включающих давление и температуру, а также в течение времени, достаточно длительного для термической полимеризации по меньшей мере части указанного сырьевого изотропного пека до мезофазного пека и термического крекинга и деалкилирования по меньшей мере части указанного сырьевого изотропного пека в испаряемые углеводороды, имеющие температуру кипения ниже, чем у указанного сырьевого изотропного пека, и кокс в качестве нежелательного побочного продукта, который осаждается в указанном трубчатом реакторе,

при этом:

добавление воды или водяного пара в указанный трубчатый реактор осуществляют при массовом отношении воды или водяного пара к сырьевому изотропному пеку от 0,5:1 до 5:1,

поддерживают указанное давление достаточно низким и указанную температуру достаточно высокой в указанном трубчатом реакторе для поддержания по меньшей мере большей части по объему материала в указанном трубчатом реакторе в паровой фазе,

поддерживают время пребывания менее 10 секунд и температуру в указанном трубчатом реакторе, достаточной для превращения по меньшей мере одной трети по массе указанного сырьевого изотропного пека в мезофазный пек и испаряемые материалы, имеющие диапазон кипения ниже, чем у указанного сырьевого изотропного пека,

при этом скорость подачи указанного сырьевого изотропного пека, указанное добавление воды или водяного пара, а также скорость в указанном трубчатом реакторе являются достаточными для уменьшения осаждения кокса внутри стенок указанного трубчатого реактора до менее чем 0,001 дюйм/час (2,5Е-5 м/ч).

14. Способ по п. 13, согласно которому по меньшей мере большую часть по массе указанного сырья подвергают крекингу, деалкилированию или испарению с получением выходящего из реактора потока, который способен к мгновенному испарению для получения отогнанного материала, имеющего более низкий диапазон кипения, чем указанное сырье, и жидкого остаточного продукта, составляющего по меньшей мере 40% масс. указанного сырья, при этом указанный остаточный продукт содержит от 70 до 90% масс. мезофазного пека.

15. Способ по п. 13, согласно которому содержание мезофазы в указанном продукте в виде мезофазного пека составляет по меньшей мере 80% масс.

| US 4663021 A, 05.05.1987 | |||

| US 4026788 A, 31.05.1977 | |||

| Способ получения мезофазного пека | 1987 |

|

SU1676455A3 |

| Способ получения волокнообразующего мезофазного пека | 1992 |

|

SU1838376A3 |

Авторы

Даты

2019-12-11—Публикация

2016-06-14—Подача