Изобретение относится к области электродуговой, в частности плазменной обработки, сварки, наплавки, на-, пыления в машино- и. судостроении, а также может быть использовано при выплавке и переплаве металлов в электрометаллургии.

Известен способ электродуговой, в частности плазменной, обработки в химически активных плазмообразующих смесях, в котором используют электрод (катод), выполненный составным, в виде активной вставки из металла с соответствующими термоэлектронными и термохимическими характеристика;, жестко закрепленной в медной водоохлаждаемой обойму

Недостатком этого способа является малый ресурс работы электрода (даже при малых токах, до 300 А), не превышакиций нескольких часов, обусловленный интенсийной эрозией активной вставки

Наиболее близким техническим решением к предлагаемому является спос. $

соб электродуговой обработки металлов в углекислом газе постоянно вослзобновляющимся электродом со стержневой графитовой активной вставкой.

При этом способе активную вставку изготовляют из того же материала, что и компонент плазмообразующей среды, высаживающийся из нее при горении дуги на рабочей поверхности активной

-( сд сл вставки и постоянно ее возобновляющей, В частности при горении дуги в углеродсодержащих газах (Углеводороды,

О5 углекислый газ, смеси их между собой или с другими газами) активную вставку выполняют из графита. Подобное решение позволяет исключить появление во вставке и сбразуняцимся на ее поверхности истинном электроде (катоде) термомеханических напряжений, обусловленных разницей в свойствах материалов и приводящих к разрушению электрода, ,

Однако недостатком этого способа. |Является низкий ресурс работы элек|трода, так как не определены размеры

активной вставки, в частности ее диаметра, прямо пропорционально связанного с плотностью тока в ней при электродуговой обработкео

Целью изобретения является увеличение работы электрода в режиме постоянного возобновления.

Это достигается тем, что в способ электродуговой обработки металлов в углеродсодержащем газе постоянно возобновляющимся электродом со стержневой графитовой активной вставкой электродуговую обработку металлов производят при плотности тока во вставке 10 - Ю А/см и тепловом сопротивлении вставки в ее поперечном сечении не превышающем 2,9 х МО м К/Вт„

Работа электрода в режиме пострян ного возобновления обеспечивается при условии, что потери G материала электрода не превышают поступление G на него того же материала извне, из газовой фазы, Тоео

в частности, при работе электрода в качестве катода потери G определяются испарением и катодным распылением, а поступление G - высаживанием свежего материала в основном в виде положительных ионов, нейтрализующихся на рабочей поверхности катодас

I

Постоянное возобновление электрода (катода возможно из любой газовой атмосферы, содержащей соединения диссоциирующие при температуре дуги с выделением продуктов, способных высаживаться на рабочей поверхности катода и обладающих соответствукндими термоэмиссионными и теплофизическими характеристикамио Распространенность дешевизна, легкость доставки к потребителю, простота и безопасность в обращении позволяют отдать предпочтение как атмосфере, обеспечивающей постоянное воз бновление электрода, углеродсодержащим соединением: окисл 1м углерода СО и СО, углеводородам Диссоциация в ,дуге этих соединений обеспечивает получение наряду с другими компонентами углерода, обладающего как высокой температурой фазового перехода ( 4000К), так и сравнительно низкой работой выхода (S 4,7 эВ)„

На фиг.1 представлена принципиальная схема формирующегося постоянно возобновляю1чегося электрода;нафиг.2 схема осуществления предложенного способа.

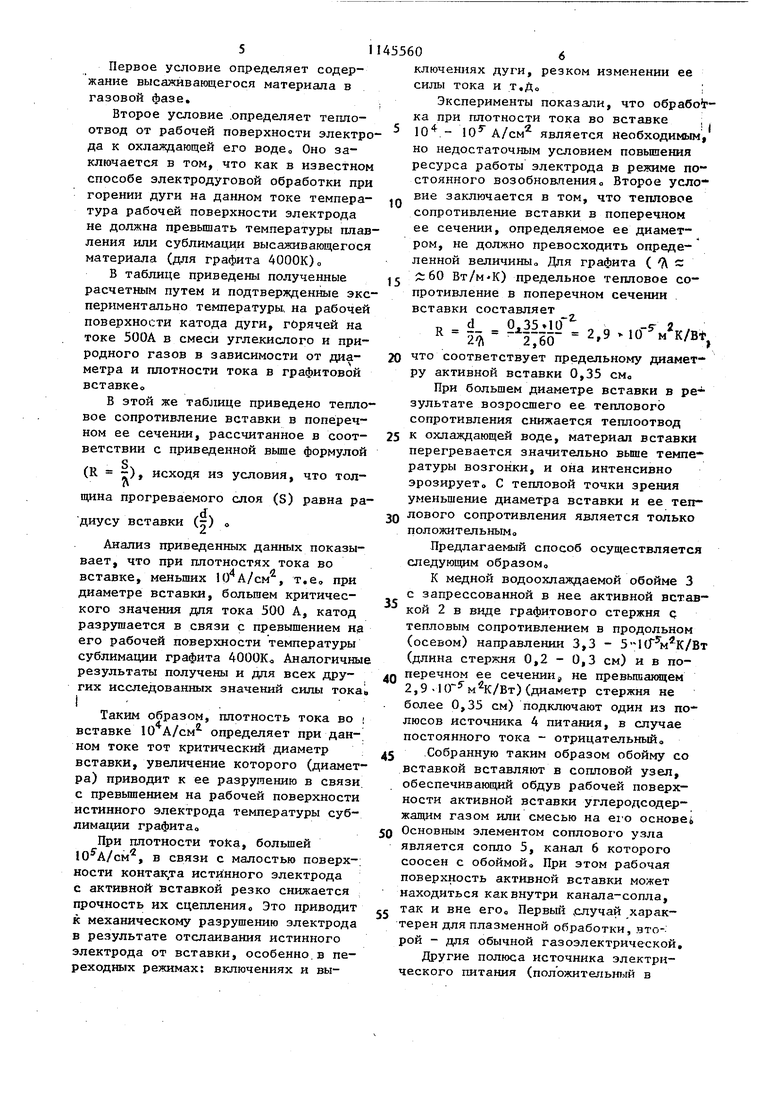

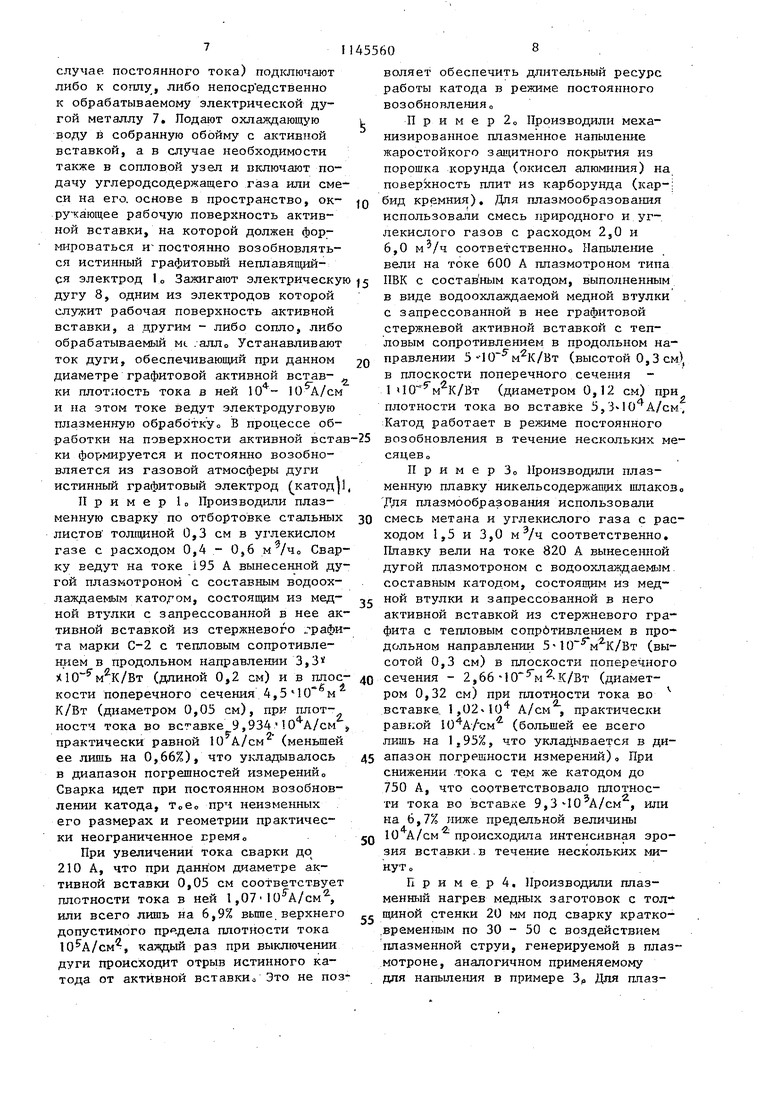

Истинный электрод катод 1 диаметром df высаживается тонким слоем на поверхности активной вставки 2 диаметром d и прилегающего к ней участка медной водоохпаждаемой обоймы З Активная вставка является таковой лишь в первыр момент после зажигания дуги до образования истинного электрода из углерода, высаживающегося из углеродсодержащей газовой атмосферы дуги. Далее вставка становится пассивной, выполняя как и медная водоохлаждаемая обойма, лшиь функции одного из звеньев теплопередачи от рабочей поверхности электрода к охладающей его воде В этом заключается основное и принципиальное отличие постоянно возобновляющегося электрода от традиционного, в той или иной степени аэрозирующего электрода, привязка электродной (катодной) области дуги для которого происходит только и всегда на поверхности, образованной либо материалом вставки (W, Мо в аргоне ) , либо соединениями этого материала с компонентами газовой атмосферы (Н.Г, Zr, Ti в воздухе) Поэтому диаметр активной вставки для традиционных катодов всегда равен ил больше диаметра рабочей поверхности, посещаемой катодной областью дуги Диаметр же истинного электрода в случае его постоянного возобновления, как показали наши исследования, больше диаметра активной вставки Так, например, на электроде, выполненном в виде медной обоймы с запрессованной в нее активной графитовой вставкой диаметром 0,15 см при горении дуги на токе 500 А формируется и постоянно возобновляется из газовой фазы истинный графитовый катод диаметром около 0,3 см. Исходя из того, что постоянное возобновление электрода возможно лишь при равенстве на рабочей поверхности вставки прихода материала из газовой фазы и ухода этого материала в результате испарения, существуют два основных условия работы электрода в таком режиме Первое условие определяет содержание высаживающегося материала в газовой фазе, Второе условие .определяет теплоотвод от рабочей поверхности электро да к охлаждающей его водео Оно заключается в том, что как в известном способе электродуговой обработки при горении дуги на данном токе температура рабочей поверхности электрода не должна превышать температуры плав ления или сублимации высаживающегося материала (для графита 4000К)о В таблице приведены полученные расчетным путем и подтвержденные экс периментально температуры на рабочей поверхности катода дуги, гбрячей на токе 500А в смеси углекислого и природного газов в зависимости от диаметра и плотности тока в графитовой вставке В этой же таблице приведено тепло вое сопротивление вставки в поперечном ее сечении, рассчитанное в соответствии с приведенной вьше формулой (R -), исходя из условия, что толлщина прогреваемого слоя (S) равна ра .d. диусу вставки Анализ приведенных данных показывает, что при плотностях тока во вставке, меньших 10 А/см , т.е, при диаметре вставки, большем критического значения для тока 500 А, катод разрушается в связи с превышением на его рабочей поверхности температуры сублимации графита 4000Ка Аналогичшл результаты получены и для всех других исследованных значений силы тока I Таким образом, плотность тока во вставке 10 А/см определяет при данном токе тот критический диаметр вставки, увеличение которого (диамет ра) приводит к ее разрушению в связи с превьппением на рабочей поверхности истинного электрода температуры сублимации графита При плотности Tolca, большей , в связи с малостью поверхкости контакта истинного электрода с активной вставкой резко снижается прочность их сцепленияо Это приводит к механическому разрушению электрода в результате отслаивания истинного электрода от вставки, особенно.в переходных резкимах: включениях и выключениях дуги, резком изменении ее силы тока и т,ДоI Эксперименты показали, что обрабо гка при плотности тока во вставке Ю - 10 А/см является необходимым, но недостаточным условием повышения ресурса работы электрода в режиме постоянного возобнов-пенияо Второе условие заключается в том, что тепловое сопротивление вставки в поперечном ее сечении, определяемое ее диаметром, не должно превосходить определенной величинЫо Для графита ( Д г 60 Вт/МК) предельное тепловое сопротивление в поперечном сечении вставки составляет d . 27i 27бО - что соответствует предельному диаметру активной вставки 0,35 смо При большем диаметре вставки в результате возросшего ее теплового сопротивления снижается теплоотвод к охлаждающей воде, материал вставки перегревается значительно выше температуры возгонки, и она интенсивно эрозирует С тепловой точки зрения уменьшение диаметра вставки и ее теплового сопротивления является только положительным Предлагаемый способ осуществляется следующим образом К медной водоохлаждаемой обойме 3 с запрессованной в нее активной вставкой 2 в виде графитового стержня Q тепловым сопротивлением в продольном (осевом) направлении 3,3 - ( (длина стержня 0,2 - 0,3 см) и в поперечном ее сечении J не превьш1акицем 2,) (диаметр стержня не более 0,35 см) подключают один из полюсов источника 4 питания, в случае постоянного тока - отрицательный .Собранную таким образом обойму со вставкой вставляют в сопловой узел, обеспечиваюпщй обдув рабочей поверхности активной вставки углеродсодержащим газом или смесью на eiO основе Основным элементом сопловох-о узла является сопло 5, канал 6 которого соосен с обоймой При этом рабочая поверхность активной вставки может находиться как внутри канала-сопла, так и вне его Первый случай характерен для плазменной обработки, .второй - для обычной газоэлектрической. Другие полюса источника электрического питания (положитег1ьт 1й в

7П

случае, постоянного тока) подключают либо к соплу, либо непосредственно к обрабатываемому электрической дугой металлу 7. Подают охлаждающую воду в собранную обойму с активной вставкой, а в случае необходимости также в сопловой узел и включают подачу углеродсодержащего газа или смеси на его. основе в пространство, окружающее рабочую поверхность активной вставки, на которой должен формироваться И постоянно возобновляться истинный графитовый неплавящийся электрод 1о Зажигают электрическую дугу 8, одним из электродов которой служит рабочая поверхность активной вставки, а другим - либо сопло, либо обрабатываемый Mt .алЛо Устанавливают ток дуги, обеспечивающий при данном диаметре графитовой активной встав- „ ки плотность тока в ней 10 - 10 А/см и на этом токе ведут электродуговую плазменную обработкуо В процессе обработки на поверхности активной вставки формируется и постоянно возобновляется из газовой атмосферы дуги истинный графитовый электрод (катод

Пример ID Производили плазменную сварку по отбортовке стальных листов ТОЛ1ЦИНОЙ 0,3 см в углекислом газе с расходом 0,4 - 0,6 м /Чо Сварку ведут на токе i 95 А вынесенной дугой плазмотроном с составным водоохлаждаемым , состоящим из медной втулки с запрессованной в нее активной вставкой из стержневого графита марки С-2 с тепловым сопротивлением в продольном направлении 3,3 (длиной 0,2 см) и в плоскости поперечного сечения 4,540 м К/Вт (диаметром 0,05 см), при плотности тока во вст-авке 9, А/см практически равной 10 А/см (меньшей ее лишь на 0,66%), что укладывалось в диапазон погрешностей измеренийо Сварка идет при постоянном возобновлении катода, Тое прч неизменных его размерах и геометрии практически неограниченное гремяо

При увеличении тока сварки до 210 А, что при данном диаметре активной вставки 0,05 см соответствует плотности тока в ней 1,0710 А/см , или всего лишь на 6,9% вьш1е. верхнего допустимого прр.дела плотности тока , казедый раз при выключении дуги происходит отрыв истинного катода от активной вставкИо Это не поз55608

воляет обеспечить длительный ресурс работы катода в режиме постоянного возобновления о

П р и м е р 2„ Производили механизирова1п ое плазменное напыле1ше жаростойкого защитного покрытия из порошка корунда (окисел алюш-птя) на поверхность плит из карборунда (кар-;

Q бид кремния). Для плазмообразоваш1я использовали смесь природного и углекислого газов с расходом 2,0 и 6,0 MV4 соответственно Напыление вели на токе 600 А плазмотроном типа

5 ПВК с составным катодом, выполненным в виде водоохлаждаемой медной втулки с запрессованной в нее графитовой стержневой активной вставкой с тепловым сопротивлением в продольном наQ правлении 5 (высотой 0,3 см), в плоскости поперечного сечения 1 «10 м К/Вт (диаметром 0,12 см) при плотности тока во вставке 5,, Катод работает в режиме постоянного

5 возобновления в течение нескольких месяцев

Пример Зо Производили плазменную плавку никельсодержашдх шлаков Дпя плазМОобразовалия использовали

0 смесь метана и углекислого газа с расходом 1,5 и 3,0 соответственно. Плавку вели на токе 820 А вынесенной дугой плазмотроном с водоохлаждаемым составным катодом, состоящим из мед5Г ной втулки и запрессованной в него активной вставкой из стержневого графита с тепловым сопрбтивлением в продольном направлении 540 (высотой 0,3 см) в плоскости поперечного 0 сечения - 2,66 40 м -К/Вт (диаметром 0,32 см) при плотности тока во вставке, 1, А/см , практически равкой Ю А/см (большей ее всего лишь на Ij95%, что укладывается в диапазон погрешности измерений). При снижении .тока с тем же катодом до 750 А, что соответствовало плотности тока во вставке 9,3-10 А/см , или на 6,7% ниже предельной величины JQ 10 А/см происходила интенсивная эрозия вставки.в течение нескольких минут

П р и м е р 4, Производили плазменный нагрев медных заготовок с толсс щиной стенки 20 мм под сварку кратко временным по 30 - 50 с воздействием плазменной струи, генерируемой в плазмотроне, аналогичном применяемому для напыления в примере 3 Для штаз9М

мообраэования использовали смесь метана и углекислого газа с расходом 4 и 10, м /ч соответственноо Подогрев вели на токе I100А составными водоохлаждаемыми катодами с активными графитовыми вставками, имеющими различное тепловое сопротивлен11е в поперечном направлении и одинаковое (5 Л х10 м%/Вт) в продольном направлении. В первом случае тепловое сопротивление вставки в поперечном его сечении составляло 2,5 К/Вт (диаметр вставки 0,3 см), во втором 3«10 м К/Вт (диаметр вставки 0,36 см)о В первом случае обработка велась при плотности тока во вставке 1,5540 А/см , во втором - при плотности тока во вставке 1,08Ю А/см о

556010

Несмотря на то, что в ov6oHx случаях, плотность токг во вставке превьш1ала , в первом случае, когда теп ловое сопротивление в поперечном се5 чении вставки было меньше 2,9f X , катод работал в режиме постоянного возобновления несколь ко десятков циклов, а во второго случае, когда тепловое сопротивление в

0 поперечном сечении вставки превыша-ло 2,9 К/Вт, разрушался уже после 1 - 2 циклово

Яо отношению к известному способу

r об дботки с постоянно возобновляющимся катодом повышение ресурса рабо ты катода позволяет применить этот способ в непрерывных производствах: металлургии, химии и ТоП

| название | год | авторы | номер документа |

|---|---|---|---|

| Неплавящийся электрод для дуговыхпРОцЕССОВ | 1978 |

|

SU841871A1 |

| Способ определения работоспособностиНЕплАВящиХСя элЕКТРОдОВ дляплАзМЕННОй ОбРАбОТКи | 1977 |

|

SU818793A1 |

| Способ стабилизации сжатой дуги | 1979 |

|

SU729930A2 |

| Неплавящийся электрод для дуговых процессов | 1979 |

|

SU919839A2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРУГЛЕРОДНЫХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2154624C2 |

| ВЫСОКОРЕСУРСНЫЙ ЭЛЕКТРОДУГОВОЙ ГЕНЕРАТОР НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ С ЗАЩИТНЫМ НАНОСТРУКТУРИРОВАННЫМ УГЛЕРОДНЫМ ПОКРЫТИЕМ ЭЛЕКТРОДОВ | 2013 |

|

RU2541349C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| СПОСОБ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341451C1 |

| Неплавящийся электрод для плаз-МЕННОй ОбРАбОТКи | 1978 |

|

SU841870A1 |

СПОСОБ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ МЕТАЛЛОВ В УГЛЕРОДСОДЕРЖА1ЦЕМ ГАЗЕ ПОСТОЯННО ВОЗОБНОВЛЯЮИ|ИМСЯ ЭЛЕКТРОДОМ со стержневой графитовой активной вставкой, отличающийся тем, что, с целью увеличения ресурса работы электрода, электродуговую обработку металлов производят при плотности тока во вставке 10 и тепловом сопротивлении вставки в его поперечном сечении, не превышающем 2.910 м К/ВТо

0,15 2,83 . 10 0,50 2,55 10 1,65 -10 2,15 . 10;. 2,50 . 10 4,50 . 10 Катод работает в режиме постоянного возобновления- Катод разрушается Катод интенсивно разрушается

| Быковский ДоГо Плазменная реэка« Л., Машиностроениео 1972, Са66-92, Авторское свидетельство СССР № 671137, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-11-23—Публикация

1984-02-16—Подача